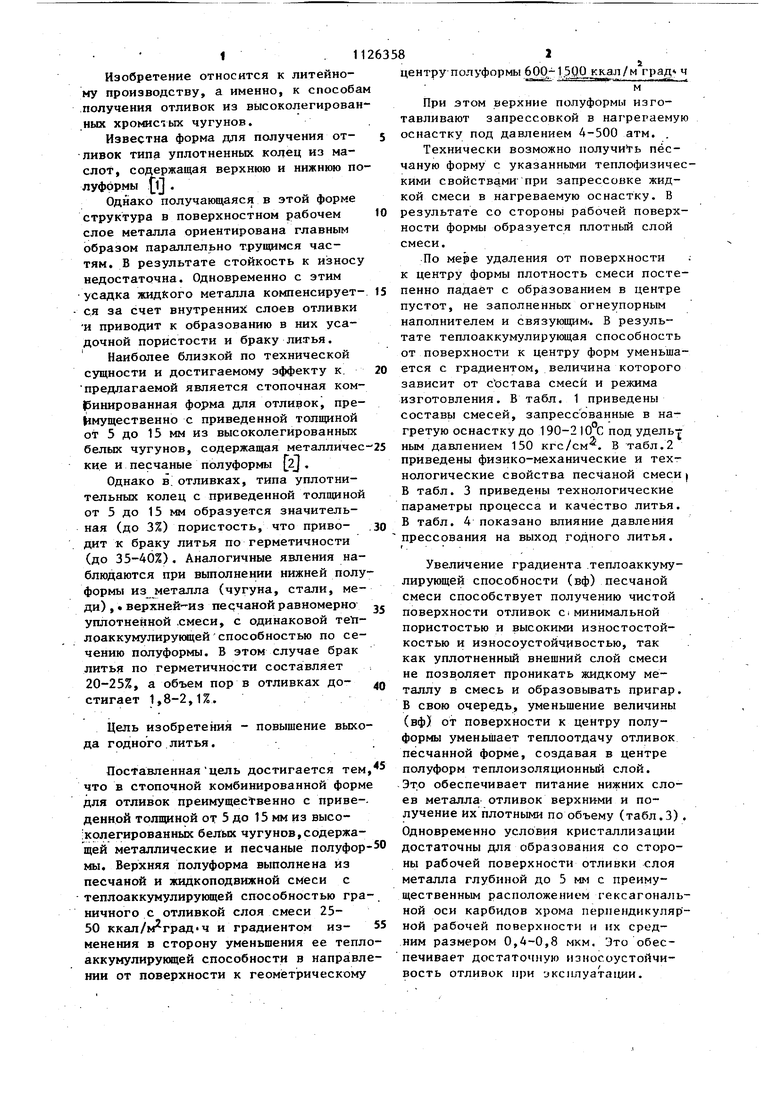

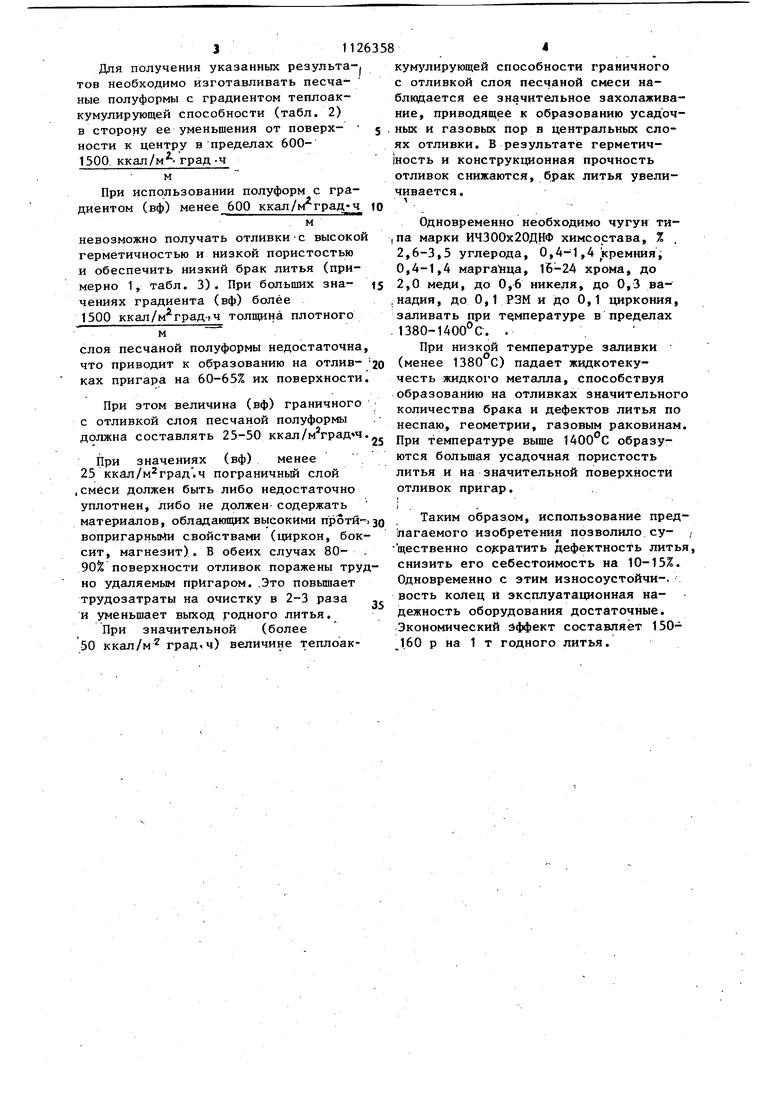

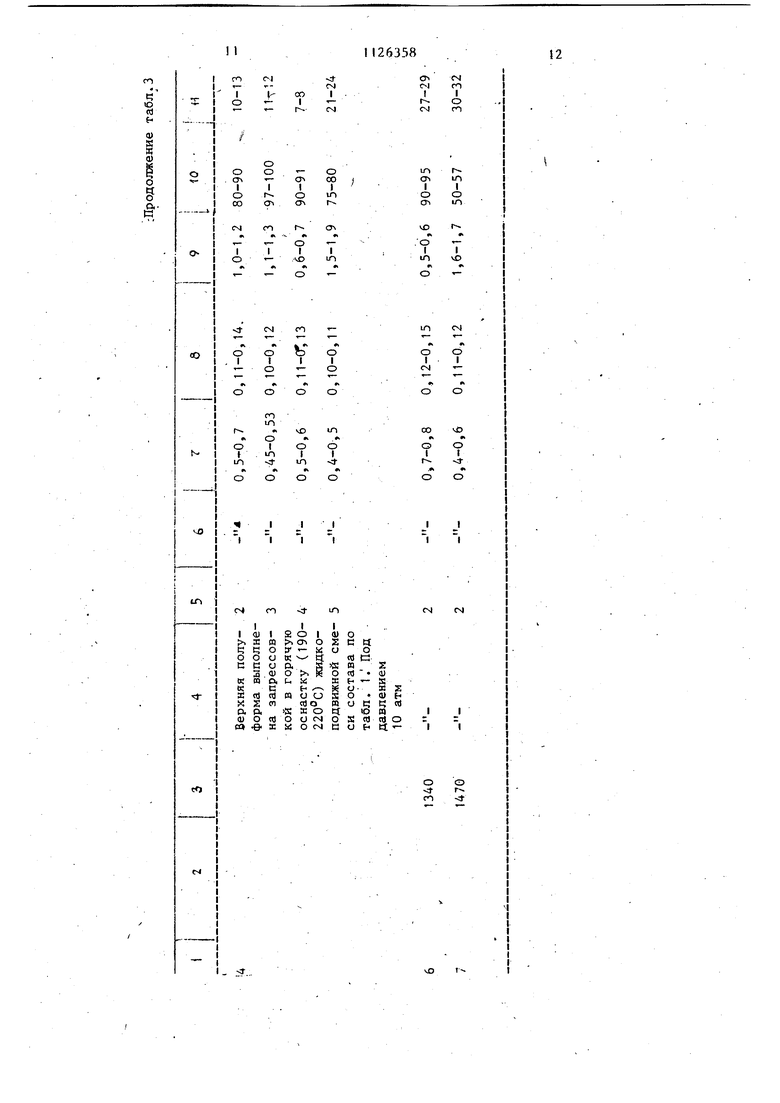

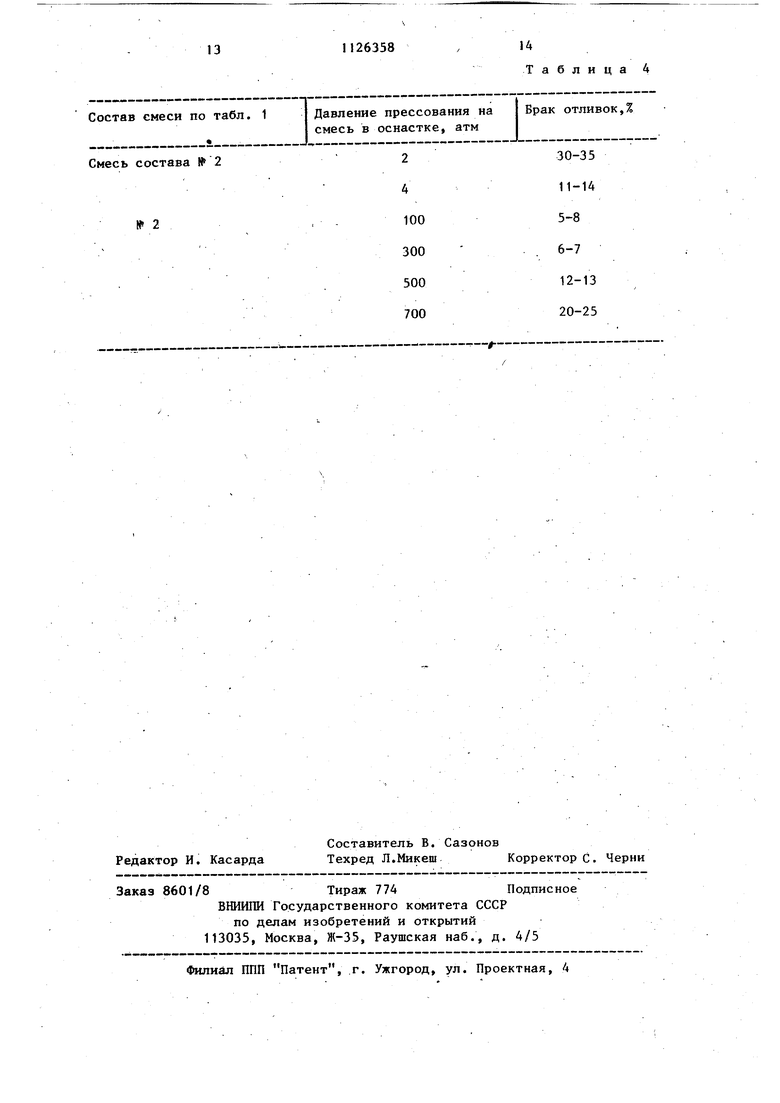

1. 1 Изобретение относится к литейному производству, а именно, к способа получения отливок из высоколегирован ных хромистых чугунов. Известна форма для получения отливок типа уплотненных колец из маслот, содержащая верхнюю и нижнюю по луфорны lj . Однако получающаяся в этой форме структура в поверхностном рабочем слое металла ориентирована главным образом параллельно трущимся частям, В результате стойкость к износу недостаточна. Одновременно с этим усадка жидкого металла компенсирует- ся за счет внутренних слоев отливки И приводит к образованию в них усадочной пористости и браку литья. Наиболее близкой по технической сущности и достигаемому эффекту к. предлагаемой является стопочная комринированная форма для отливок, преимущественно с приведенной толщиной от 5 до 15 мм из высоколегированных бельк чугунов, содержащая металличес кие и песчаные полуформы 2J . Однако в отливках, типа уплотнительных колец с приведенной толщиной от 5 до 15 мм образуется значительная (до 3%) пористость, что приводит к браку литья по герметичности (до 35-40%). Аналогичные явления наблюдаются при выполнении нижней полу формы из металла (чугуна, стали, меди) , верхней-из песчаной равномерно уплотненной .смеси, с одинаковой те лоаккумулирукяцейспособностью по сечению полуформы. В этом случае брак литья по герметичности составляет 20-25%, а объем пор в отливках достигает 1,8-2,1%. Цель изобретения - повышение выхо да годного литья. Поставленнаяцель достигается тем что в стопочной комбинированной форм для отливок преимущественно с приведенной толпшной от 5 до 15 мм из высо;колегированных белых чугунов,содержащей металлические и песчаные полуфор мы. Верхняя полуформа выполнена из песчаной и жидкоподвижной смеси с теплоаккумулирукяцей способностью гра ничного с отливкой слоя смеси 2550 ккал/м градЧ и градиентом изменения в сторону уменьшения ее тепл аккумулирующей способности в направл нии от поверхности к геометрическому 8 центру полуформы брО-ТЗДО ккал/м град ч При этом верхние полуформы изготавливают запрессовкой в нагрегаемую оснастку под давлением 4-500 атм. . Технически возможно получить песчаную форму с указанными теплофизическими СВОЙСТВАМИпри запрессовке жидкой смеси в нагреваемую оснастку. В результате со стороны рабочей поверхности формы образуется плотный слой смеси. По мере удаления от поверхности ; к центру формы плотность смеси постепенно падает с образованием в центре пустот, не заполненных огнеупорным наполнителем и связующим.. В результате теплоаккумулирующая способность от поверхности к центру форм уменьшается с градиентом, величина которого зависит от состава смеси и режима изготовления. В табл. 1 приведены составы смесей, запрессованные в нагретую оснастку до 190-2 под удель| ным давлением 150 кгс/см. В табл.2 приведены физико-механические и технологические свойства песчаной смеси j В табл. 3 приведены технологические параметры процесса и качество литья. В табл. 4 показано влияние давления прессования на выход годного литья. Увеличение градиента .теплоаккумулирующей способности (вф) песчаной смеси способствует получению чистой поверхности отливок сiминимальной пористостью и высокими изностостойкостью и износоустойчивостью, так как уплотненный внешний слой смеси не позволяет проникать жидкому металлу в смесь и образовывать пригар. В свою очередь, уменьшение величины (вф) от поверхности к центру полуформы уменьшает теплоотдачу отливок песчанной форме, создавая в центре полуформ теплоизоляционный слой. ЭТ;О обеспечивает питание нижних слоев металла отливок верхними и получение ихплотными по объему (табл.3) . Одновременно условия кристаллизации достаточны для образования со стороны рабочей поверхности отливки слоя металла глубиной до 5 мм с преимущественным расположением гексагональной оси карбидов хрома перпендикулярной рабочей поверхности н их средним размером 0,4-0,8 мкм. Это обеспечивает достаточную износоустойчивость отливок при уксалуатации. Для получения указанных результатов необходимо изготавливать песчаные полуформы с градиентом теплоаккумулирующей способности (табл. 2) в сторону ее уменьшения от поверхности к центру впределах 6001500. ккал/м - град -ч м При использовании полуформ с градиентом (вф) менее 600 ккал/м град-Ч невозможно получать отливки-с высоко герметичностью и низкой пористостью и обеспечить низкий брак литья (примерно 1, табл. 3). При больших значениях градиента (вф) более 1500 ккап/м град- ч толщина плотного слоя песчаной полуформы недостаточна что приводит к образованию на отливках пригара на 60-65% их поверхности При этом величина (вф) граничного с отливкой слоя песчаной полуформы должна составлять 25-50 ккал/мград«ч При значениях (вф) менее 25 ккал/м град.ч пограничный слой ,смеси должен быть либо недостаточно уплотнен, либо не должен- содержать материалов, обладающих высокими протй вопригарныкЫ свойствами (циркон, бок сит, магнезит). В обеих случах 8090 поверхности отливок поражены тру но удаляемым пригаром. .Это повьш1ает трудозатраты на очистку в 2-3 раза и уменьшает выход годного литья. При значительной (более 50 ккал/м град,ч) величине теплоаккумулирующей способности граничного с отливкой слоя песчаной смеси наблюдается ее значительное захолаживание, приводящее к образованию усадочных и газовых пор в центральных слоях отливки. В результате герметичJHocTb и конструкционная прочность отливок снижаются, брак литья увеличивается. Одновременно необходимо чугун тиПа марки ИЧЗООх20ДНФ химсостава, % 2,6-3,5 углерода, 0,4-1,4 кремния; 0,4-1,4 марга:нца, 1Б-2Л хрома, до 2,0 меди, до 0,6 никедя, до 0,3 ванадия, до 0,1 РЗМ и до 0,1 циркония, заливать при температуре в пределах 1380-1400°С. . При низкой температуре заливки (менее 1380 С) падает жидкотекучесть жидкого металла, способствуя образованию на отливках значительного количества брака и дефектов литья по неспаю, геометрии, газовым раковинам. При температуре выше 1400°С образуются большая усадочная пористость литья и на значительной поверхности отливок пригар. Таким образом, использование предлагаемого изобретения позволило су- , щественно со сратить дефектность литья, снизить его себестоимость на 10-15%. Одновременно с этим износоустойчи-. вость колец н эксплуатационная надежность оборудования достаточные. Экономический аффект составляет 150160 р на 1 т годного литья.

о

го Л

см

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1980 |

|

SU876265A1 |

| Смесь для изготовления литейных форм вакуумным уплотнением | 1978 |

|

SU742030A1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1297981A1 |

| Способ получения отливок без прибылей из чугуна с шаровидным графитом в вакуумно-пленочных формах | 1990 |

|

SU1792791A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| Способ получения отливок | 1980 |

|

SU935211A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Смесь для изготовления литейных стержней | 1980 |

|

SU944723A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

СТОПОЧНАЯ КОМБИНИРОВАН{1АЯ ФОРМА ДЛЯ ОТЛИВОК преимущественно с приведенной толщиной от 5 до 15 мм из высоколегированных белых чугунов, содержащая металлические и песчаные полуформы, отличающаяся тем, что, С целью повышения выхода годного литья, верхняя полуформа выполнена песчаной жидкоподвижной смеси с теплоаккумулирующей способностью граничного с бтливкой слоя смеси 25-50 ккал/м.град-ч и градиентом изменения в сторону уменьше ния ее теплоаккумулирующей способности в направлении от поверхности к геометрическому центру полуформы 600-1500 ккап/м град.ч. V) м - . .

LO

43

о

vD

СЧ I

I ЧО

с

о I

чО

О 00

«Ч

о

Ю

.

X

S

X0)

0)о

сж

о.р.

0)к

сt;

Ло со о

fO «

«

-

Iчо

о о «

-

о.

Г о о

см

о I 01 о

«0«

ц 23 S

Ф ав

сг Л с;

S о я

14 сг о

S л

(-1 Z А а

i

ж г: о.

о, о Ct «

(4 о. U S

л со . S

OQ Oi Э

X S

13

14 Таблица 4

1126358

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по чугунному литью | |||

| М., Машиностроение, 1960, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-11-30—Публикация

1982-07-22—Подача