Предлагаемое изобретение относится к области металлообработки, в частности к обработке внутренних поверхностей деталей на токарных и расточных станках. Известно устройство для одновременной черновой и чистовой расточки отверстий больших диаметров, содержащее два резца, установленных друг относительно друга под углом 180° в радиальном направлении [Каталог D’ANDREA TOOLS - 2010. 01/10 18.10.41.001.001 - D’ANDREA, Lainate (MI), Italy.s. 90-91].

Недостатком данного устройства является ручная настройка резцов на заданный диаметр отверстия, невозможность контролировать размер обрабатываемого отверстия в процессе точения и диагностировать размерный износ инструмента.

Известно устройство для растачивания внутренних поверхностей осесимметричных деталей, выбранное в качестве прототипа, содержащее два резца, установленных в радиальном направлении на один диаметральный размер отверстия, но в противоположные стороны [А. с. СССР №1076202, кл. В23В 25/06, B23 Q15/00.1984].

Недостатком данного устройства является ручная настройка резцов при растачивании вне детали по шаблону. Устройство не содержит механизмов контроля размерного износа резца в процессе резания. Точность обработанного диаметра детали не контролируется в процессе точения. Расточная головка имеет несколько подвижных соединений, в которых присутствуют зазоры, что снижает точность и виброустойчивость процесса резания.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности обработки и производительности с достижением следующих технических результатов: повышение точности и качества обработки путем автоматического управления стабилизацией вершин резцов в процессе точения с учетом величины размерного износа. Введение контуров управления с отрицательной обратной связью по положению резцов относительно оси обрабатываемой детали повышает виброустойчивость процесса резания.

Эта задача решается тем, что гидросиловой привод перемещения резцов в радиальном направлении выполнен в виде сборного корпуса, состоящего из двух цилиндров с двумя силовыми камерами и с двумя камерами возврата резцов. В двух полых шток-поршнях крепятся резцы. Четыре камеры гидроцилиндров оснащены уплотнениями, конструктивно исполненными при помощи двухслойных складок и выполненные из упругого материала. Система автоматического управления процессом механической обработки содержит блок управления с двумя контурами, контуром управления перемещениями резцов и контуром управления их износом. Контур управления перемещениями резцов включает два датчика линейных перемещений, закрепленных на торцах шток-поршней относительно торцев крышек корпуса. Выходы датчиков линейных перемещений подключены к входу блока управления через последовательно соединенные первый и второй блоки сравнения. Выход последнего включен на вход блока управления. Выходы блока управления через электрогидропреобразователи включены на входы двух силовых камер гидроцилиндра. Второй контур управления износом включает датчик износа, закрепленный на крышке корпуса относительно внутренней поверхности обрабатываемого отверстия. Выход датчика контроля износа подключен к входу второго блока сравнения, а его выход включен на последовательно соединенные - блок управления, электрогидропреобразователи и силовые камеры гидроцилиндра.

Оснащение устройства гидросиловым приводом радиальных перемещений резцов выполненный в виде сборного корпуса позволяет оперативно производить размерную подстройку с минимальными перемещениями.

Выполнение устройства из двух цилиндров с двумя силовыми камерами и с двумя камерами возврата резцов, причем цилиндры разделены жестким кольцом, закрыты неподвижными крышками, а в двух полых шток-поршнях крепятся резцы, обеспечивает многорезцовую настройку, что обеспечивает максимальную производительность при максимальной точности.

Оснащение всех камер гидроцилиндров уплотнениями, выполненными с двухслойными складками и изготовленные из упругого материала, обеспечивает надежность работы регулирующего устройства.

Включение в систему автоматического управления процессом механической обработки блока управления с двумя контурами, обеспечивает расширение технологических возможностей обработки при повышении надежности работы устройства.

Контур управления перемещениями резцов позволяет скомпенсировать силовые возмущения от неравномерных условий обработки и уменьшить случайную составляющую погрешности.

Контур управления износом резцом обеспечивает компенсацию систематической переменной погрешности при растачивании.

Включение в контур управления закрепленных на торцах шток-поршней двух датчиков линейных перемещений, выходы которых подключены к входу блока управления через последовательно соединенные первый и второй блоки сравнения, а выход последнего включен на вход блока управления, а два выхода блока управления подключены к двум электрогидропреобразователям, выходы которых включены на вход двух силовых камер гидроцилиндра, обеспечивает оперативную информацию о рассогласовании силовых воздействий на противоположных резцах, что позволяет обосновано вносить корректировки в положение резцов.

Включение задатчика глубины резания во второй блок сравнения обеспеичвает стабилизацию размера обрабатываемого отверстия.

Включение во второй контур управления износом датчика линейных перемещений, закрепленного на крышке корпуса относительно внутренней поверхности обрабатываемой отверстия, выход которого включен на вход второго блока сравнения, а его выход включен на последовательно включенные блок управления, электрогидропреобразователи и силовые камеры гидроцилиндра обеспечивает возможность компенсации износа резцов в течении процесса растачивания.

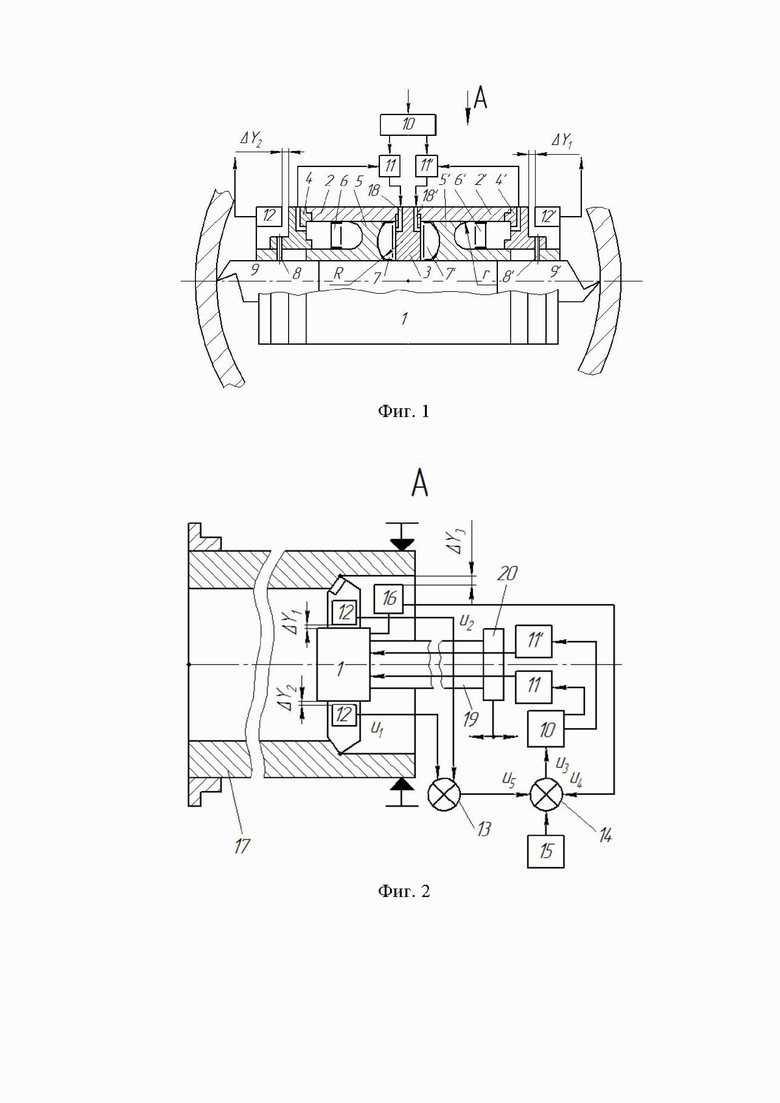

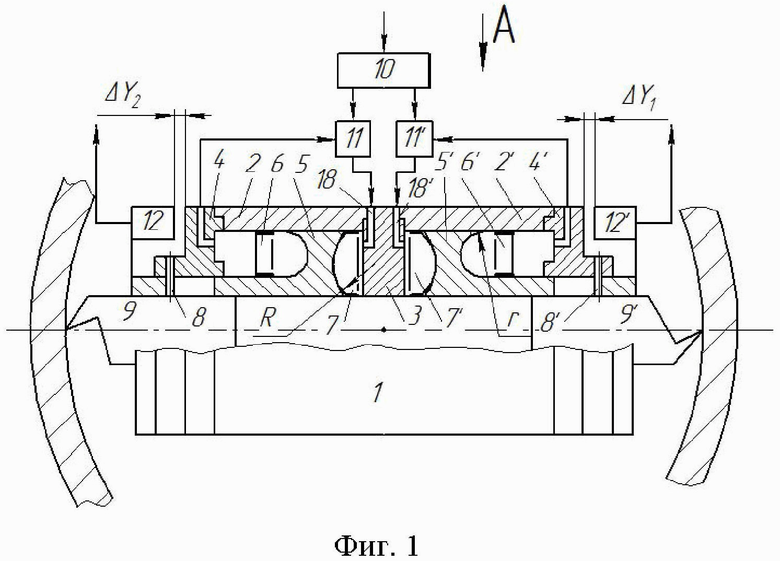

Предлагаемое изобретение иллюстрируется чертежами, представленными на фиг. 1 и 2. На фиг. 1 представлен разрез двух резцового устройства, а на фиг. 2 - общий вид со схемой системы автоматического управления.

Устройство для механической обработки больших отверстий в осесимметричных деталях фиг.1 содержит корпус 1, выполненный сборным в виде двух цилиндров 2 и 21, разделенных жестким кольцом 3, неподвижных крышек 4 и 41, двух полых шток-поршней 5 и 51, камеры возврата резцов 6, 61 и силовые камеры которых 7, 71 изолированы с обеих сторон эластичными уплотнителями. В неподвижные крышки 4 и 41 вмонтированы штифты 8 для ограничения поворота и хода шток-поршней 5 и 51 , в пустых полостях которых зафиксированы резцы 9 и 911.

Система автоматического управления (САУ) включает в себя блок управления 10, два выхода которого подключены к входам двух идентичных электрогидропреобразователей 11 и 111. На входы последних подключены выходы блока управления 10, а на вход блока управления 10 подключены выходы датчиков линейных перемещений 12 и 121 через последовательно включенные сравнивающие устройства 13 и 14. На вход сравнивающего устройства 14 включен задатчик глубины резания 15. На третий вход сравнивающего устройства 14 подключен выход датчика износа 16, контролирующего изменения отверстия заготовки 17. Выходы электрогидропреобразователей 11 и 111 соединены с силовыми камерами 7 и 71 цилиндра 2 и 21.. Торцы шток-поршней 5 выполнены в виде сферы радиусом R, а вторые камеры возврата резцов 6, 61, выполнены с радиусом сферы r. Рабочее давление подается в силовые камеры 7 и 71 через отверстия 18 и 181. Корпус 1 с вмонтированными резцами и датчиками крепится на штанге 19, которая установления на суппорте 20 токарного станка, имеющего привод продольной подачи.

Устройство для двухрезцовой обработки внутренних отверстий осесимметричных деталей работает следующим образом. Заготовку 17 устанавливают на токарном станке и базируют по наружному диаметру в патроне и люнете или в люнетах, если деталь длинномерная. Далее подводят штангу 19 с установленным вылетом вершин резцов 9 и 91 по номинальному внутреннему диаметру заготовки 17 и включают САУ. Задатчиком глубины резания 15 задают глубину резания согласно ее расчетной величины. Датчики линейных перемещений 12 и 121, установленные на шток поршнях 5 и 51 относительно торцев крышек 4 и 41 с начальными зазорами ΔY1 и ΔY2 контролируют величины вылетов вершин резцов 9 и 91. Выходы датчиков 12 и 121 u1 и u2 подаются к последовательно соединенным блокам сравнения 13 и 14. Выход блока сравнения 14 u5 подключен к входу блока 10. При появлении разности выходных сигналов САУ через управляемые электрогидропреобразователи 11 и 111 перераспределяет давление из одной полости в другую через каналы 18 и 181 с учетом знака перемещения вершин резцов. Масло под давлением подается от гидронасоса (на фигурах он не показан). Далее согласно алгоритму, САУ включает продольную подачу суппорта 20 и осуществляется процесс резания. В процессе резания режущая часть резцов изнашивается и соответственно диаметр отверстия уменьшается. В этом случае датчик линейных перемещений 16, закрепленный на крышке корпуса 1, измеряет величину изменения диаметра, связанную с износом резцов и передает информацию на третий вход u4 блока сравнения 14, где сравнивается с выходным сигналом задатчика 15 и разностный сигнал u5 подается на блок управления 10, который вырабатывает сигнал управления и через управляемые электрогидропреобразователи 11 и 111 подает давление через каналы 18 и 18| в силовые камеры 7 и 7|, а в камерах возврата резцов 6 и 6| происходит сброс давлений, что позволяет провести процесс перемещения вершин резцов на заготовку 17 и скомпенсировать величину размерного износа. По окончания процесса растачивания блок управления 10 через электрогидропреобразователи 11 и 111 подает давление в камеры возврата резцов 6 и 61 и резцы возвращаются в исходные положения.

Использование САУ управления положением резцов в процессе механической обработки больший отверстий и конструкция двухрезцового устройства позволяет повысить производительность обработки, качество и точность обработанной поверхности, улучшить надежность работы инструмента и обеспечить стабильность форм и размеров в эксплуатационный период работы детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двух резцовое устройство для обработки отверстий | 2023 |

|

RU2820295C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2016 |

|

RU2645235C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2018 |

|

RU2709127C1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2015 |

|

RU2615852C2 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2575510C2 |

| ПРИВОД ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ | 2011 |

|

RU2474731C1 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

Изобретение относится к области металлообработки, в частности к обработке внутренних поверхностей осесимметричных деталей на токарных станках. Устройство для резцовой обработки отверстий осесимметричных деталей, содержащее гидросиловой привод перемещения резцов в радиальном направлении, выполненный в виде сборного корпуса, состоящего из двух цилиндров с двумя силовыми камерами и с двумя камерами возврата резцов. В двух полых шток-поршнях крепятся резцы. Четыре камеры гидроцилиндров оснащены уплотнениями, выполненными с двухслойными складками и изготовленными из упругого материала. Система автоматического управления процессом механической обработки содержит блок управления с двумя контурами: контур управления перемещениями резцов и контур управления их износом. Контур управления перемещениями резцов включает два датчика линейных перемещений, закрепленных на торцах штокпоршней относительно торцев крышек корпуса. Второй контур управления износом включает датчик линейных перемещений, закрепленный на крышке корпуса относительно внутренней поверхности обрабатываемого отверстия. Обеспечивается повышение производительности обработки, улучшение надежности работы инструмента и стабильность форм и размеров в эксплуатационный период работы детали. 2 ил.

Устройство для резцовой обработки отверстий осесимметричных деталей, содержащее гидросиловой привод перемещения инструмента, систему управления процессом механической обработки, отличающееся тем, что гидросиловой привод радиальных перемещений резцов выполнен в виде сборного корпуса, состоящего из двух цилиндров с двумя силовыми камерами и с двумя камерами возврата резцов, причем цилиндры разделены жестким кольцом, неподвижными крышками, а в двухполых шток-поршнях крепятся резцы, кроме того все камеры гидроцилиндров оснащены уплотнениями, выполненными с двухслойными складками и изготовленными из упругого материала, а система автоматического управления процессом механической обработки содержит блок управления, с двумя контурами, контур управления перемещениями резцов и контур управления их износом, при этом контур управления включает закрепленные на торцах шток-поршней два датчика линейных перемещений, выходы которых подключены к входу блока управления через последовательно соединенные первый и второй блоки сравнения, а выход последнего включен на вход блока управления, а два выхода блока управления подключены к двум электрогидропреобразователям, выходы которых включены на вход двух силовых камер гидроцилиндра, кроме того на второй блок сравнения включен задатчик глубины резания, а второй контур управления износом включает датчик линейных перемещений, закрепленный на крышке корпуса относительно внутренней поверхности обрабатываемого отверстия, выход которого включен на вход второго блока сравнения, а его выход включен на последовательно включенные блок управления, электрогидропреобразователи и силовые камеры гидроцилиндра.

| Расточная головка | 1982 |

|

SU1076202A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2006 |

|

RU2314181C1 |

| Конструкция сопряжения парома с припаромком или берегом | 1949 |

|

SU89545A1 |

| DE 102007049372 A1, 30.04.2008 | |||

| US 5012710 A, 07.05.1991. | |||

Авторы

Даты

2024-04-23—Публикация

2022-12-26—Подача