Изобретение относится к металлообработке, в частности к совмещенной обработке резанием и поверхностным пластическим деформированием, и может быть использовано в области автомобильного, сельскохозяйственного и тракторного машиностроения и других областях металлообработки.

Цель изобретения повышение точности и качества обработки.

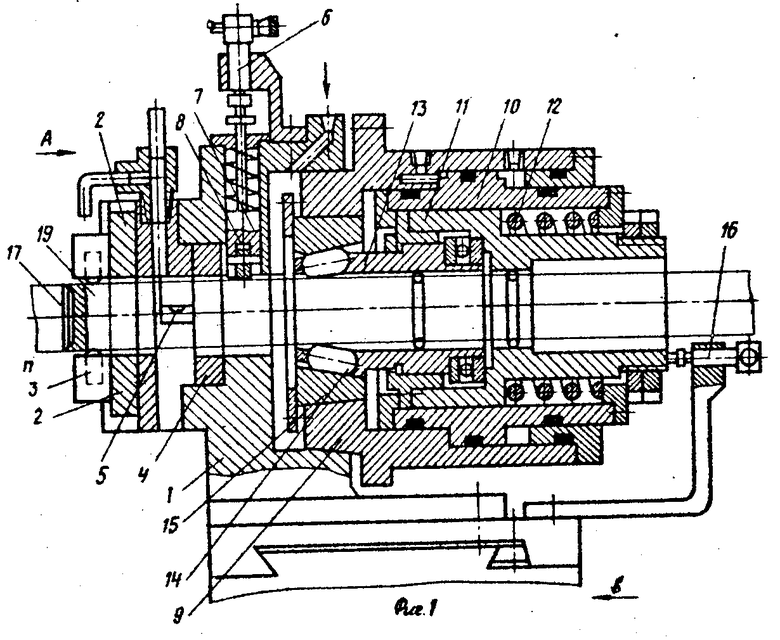

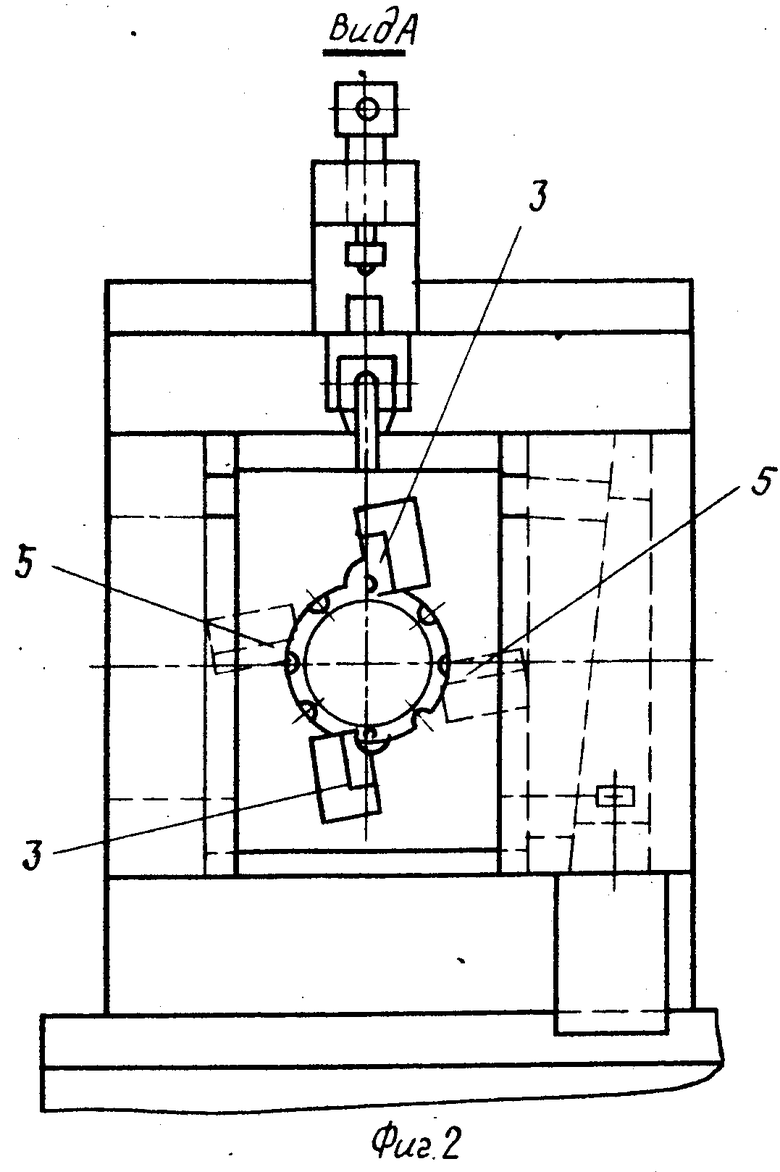

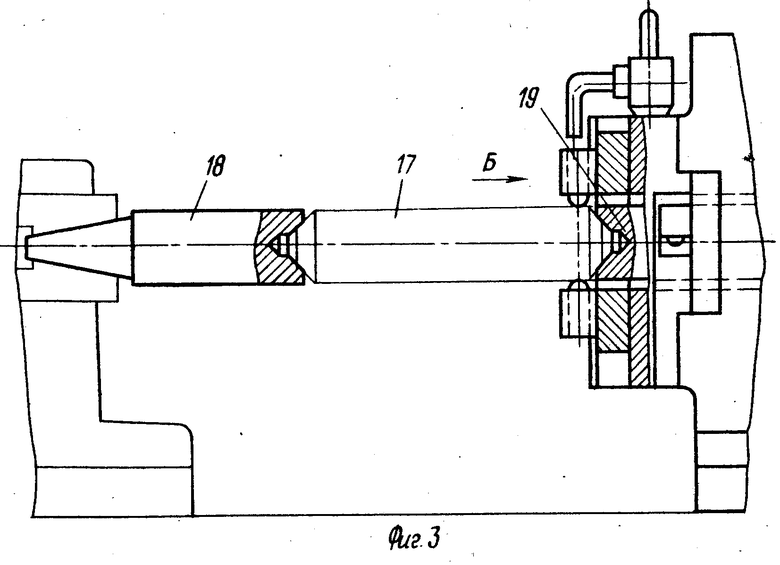

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 вид по стрелке А на фиг.1; на фиг.3 устройство в момент начала обработки детали; на фиг.4 вид по стрелке Б на фиг.3.

В корпусе устройства 1 установлен черновой блок 2 с резцами 3 и чистовой плавающий блок 4 с резцами 5. Для контроля работы резцов чистового блока служит датчик 6, подпружиненный шток 7 и ролик 8. В корпусе устройства 1 расположен узел перемещения гидроцилиндр 9 с поршнем 10. Внутри поршня 10 находится стакан 11 с пружиной 12. В стакане 11 закреплен сепаратор 13 с коническими роликами 14, контактирующими с опорным конусом 15. С торцом стакана 11 связан датчик 16 контроля диаметра обрабатываемого изделия 17 по величине осевого перемещения деформирующих роликов 14 с сепаратором 13 и стаканом 11.

Устройство работает следующим образом.

Деталь 17 устанавливается на станке, зажимается в обратных центрах 18 и 19 и приводится во вращение с частотой n шпинделем станка. Включается продольная (осевая) подача устройства, направленная справа налево по стрелке S (см. фиг. 1), подводится давление в гидроцилиндр, благодаря чему ролики 14 вступают в контакт с направляющим центром 19.

Резцовая обработка производится четырьмя последовательно расположенными и одновременно работающими резцами. Черновой блок 2 снимает 0,6-0,9 припуска на резцовую обработку, обеспечивает точность обработки 1Т 9-Т10, и тем самым стабильный припуск для чистового блока 4, что позволяет получить точность обработки в пределах квалитета 1Т7.

Черновой двухрезцовый блок 2 может плавать под воздействием радиальных составляющих сил резания только в момент захода резцов, что соответствует примерно 2-5 мм длины обработки. Это необходимо для равномерного распределения припуска на обработку между резцами чернового блока. Затем корпус блока 2 фиксируется с помощью клинового механизма 20, управляемого гидроцилиндром 21. Черновой pезцовый блок 2 удерживается в таком положении до конца обработки, после окончания обработки при возврате устройства в исходное положение, при съеме уже обработанного и закреплении нового обрабатываемого изделия, начале обработки до момента начала процесса резания. Обработка изделия с жестко закрепленным двухрезцовым черновым блоком обеспечивает минимальное биение заходной части и прямолинейность оси обрабатываемого вала.

Использование чернового двухрезцового блока обеспечивает качественную подготовку поверхности под чистовую обработку, т.е. стабильную, минимально допустимую из условий стружколомания величину припуска, снимаемого чистовым блоком и минимально возможное биение оси обрабатываемого изделия в момент захода резцов чистового плавающего блока, а затем деформирующих роликов.

Датчик 6 предназначен для контроля работы резцов чистового блока 4. Контроль работы (поломки) резцов 5 осуществляется измерением размера обточенного вала с помощью контактного датчика, на который воздействует подпружиненный шток 7, на конце которого установлен вращающийся ролик 8.

В случае поломки одного из резцов чистового блока размер обрабатываемого изделия изменяется на несколько десятых миллиметра, что фиксируется датчиком 6. Датчик 6 дает команду на прекращение осевой подачи устройства, выключение вращения обрабатываемого изделия. Отсутствие контроля размеров обрабатываемого изделия в случае поломки резцов приводит к аварии комбинированного устройства.

Вертикальное расположение резцов чернового блока способствует более удобному отводу стружки из зоны резания. Горизонтальное расположение чистовых резцов плавающего блока позволяет устранить влияние на точность обработки непостоянство радиальных составляющих усилий резания при черновой обработке.

Выглаживание шероховатостей от резцовой обработки производится планетарно катящимися и нагруженными деформирующими, равномерно расположенными в сепараторе 13, роликами с постоянным усилием, которое обеспечивается за счет гидроцилиндра с регулируемым давлением в рабочих полостях.

При вращении детали подается жидкость в камеру силового гидроцилиндра 9, поршень 10 перемещает через пружину 12 стакан 11 с сепаратором 13 и роликами 14 до вступления в контакт с направляющим центром 19. Пружина 12 предназначена для повышения чувствительности системы регулирования величины усилий деформирования за счет устранения влияния потерь на трение в уплотняющих элементах гидравлического цилиндра, устанавливающего величину усилий деформирования (потерями на трение в сопряжении стакан-поршень пренебрегаем).

Колебания диаметра обработанного изделия приводят к изменению осевого положения сепаратора 13 и фиксируются датчиком 16 с регистрирующей системой (не показано). Регистрирующая система производит перерасчет осевого перемещения сепаратора в диаметральные размеры изделия.

Передаточное отношение системы деталь-сепаратор обычно составляет 10:1 (т. е. единичному изменению величины диаметра обрабатываемой детали 17 соответствует десятикратное линейное смещение сепаратора 13) и зависит от конусности деформирующих роликов.

Комбинированная головка перемещается влево до тех пор, пока деформирующие ролики не выйдут из контакта с обрабатываемым изделием. В этот момент выключается вращение шпинделя и осевая подача, давление жидкости подается в полость цилиндра 9, выводящего деформирующие ролики 14 из контакта с обработанным изделием 17. После окончания обработки комбинированное устройство перемещается вправо, в исходное положение, изделие разжимается и устанавливается новое. После этого цикл обработки повторяется снова.

Изобретение позволяет обрабатывать детали с повышенной точностью, так как черновой блок подготавливает "качественную поверхность" для чистового блока; выглаживание шероховатостей поверхноcти после резцовой обработки происходит с постоянным усилием деформирования, которое обеспечивает равномерное упрочнение поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для режуще-деформирующей обработки цилиндрических поверхностей | 1986 |

|

SU1376366A1 |

| Устройство для токарной обработки наружной поверхности осесимметричной детали | 2021 |

|

RU2765554C1 |

| Многорезцовое устройство для токарных станков | 2022 |

|

RU2813295C1 |

| Способ подналадки резца и устройство для его осуществления | 1983 |

|

SU1126381A1 |

| Устройство для токарной обработки наружной поверхности осесимметричной детали | 2022 |

|

RU2804363C1 |

| Способ токарной чистовой упрочняющей обработки детали | 2024 |

|

RU2828906C1 |

| Устройство для режуще-деформирующей обработки деталей вращения | 1981 |

|

SU1066114A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОЙ РАСТОЧКИ И РАСКАТКИ ОТВЕРСТИЙ | 1993 |

|

RU2074085C1 |

| Двухрезцовое устройство для обработки отверстий | 2022 |

|

RU2818064C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2009 |

|

RU2405667C1 |

| Устройство для режуще-деформирующей обработки валов | 1978 |

|

SU1010773A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-10-20—Публикация

1982-10-22—Подача