I

Изобретение относится к машиносгроению, к способам размерной поцналадки инструмента.

Известен способ размерной подналацки при тонком растачивании ступенчатьк отверстий, обеспечивающий раздельную поцналадку двух резцов .

Недостаток этого способа заключаерся в том, что для раздельной подналадки даух резцов и деформирования оправки в №ух плоскостях требуется наличие двух независимых приводов подналадки.

Цель изобретения - упрощение , подналадки за счет деформирования от одного привода.

Указанная цель достигается тем, что деформирование оправки производится в плоскости, образующей с плоскостями, прохоД5ацими через вершины резцов, острые центральные углы, значения которых выбирают в зависимости от соотношения путей резания резцов.

Указанное расположение плоскости деформирования оправки обеспечивает раз-

мерную подналадку двух резцов от одного привода, при этом каждому резцу сообщается радиальное перемещение, пропорциональное величине износа резца при обработке детали.

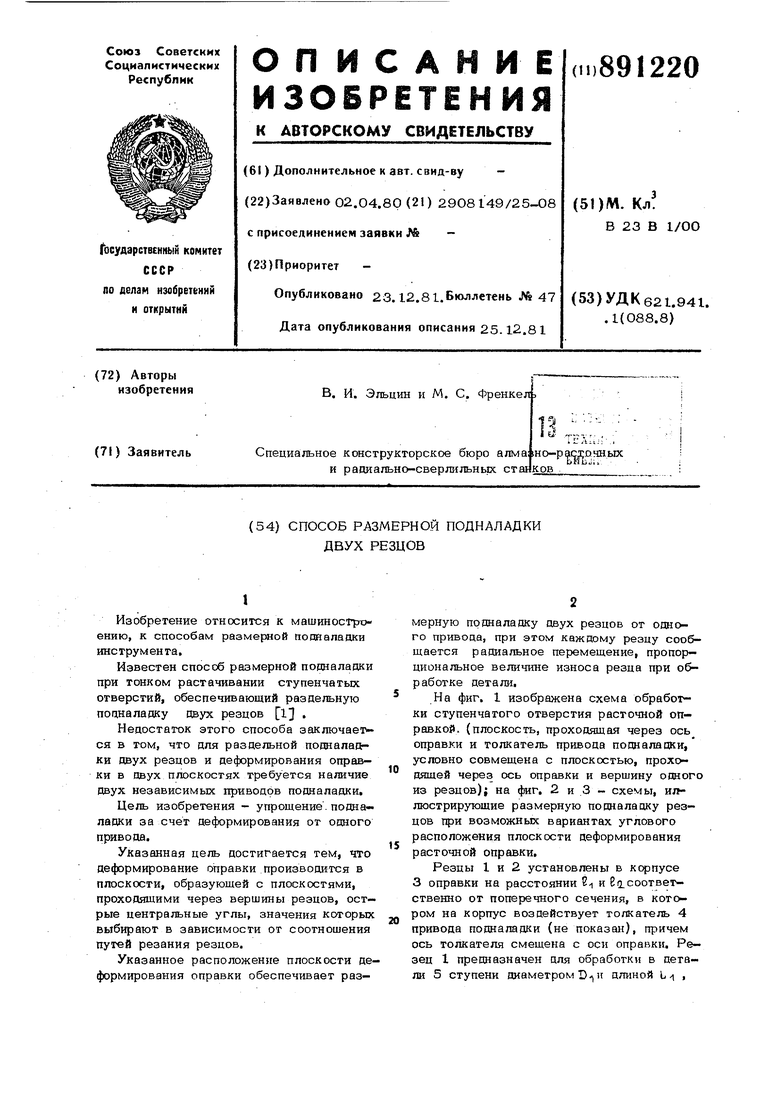

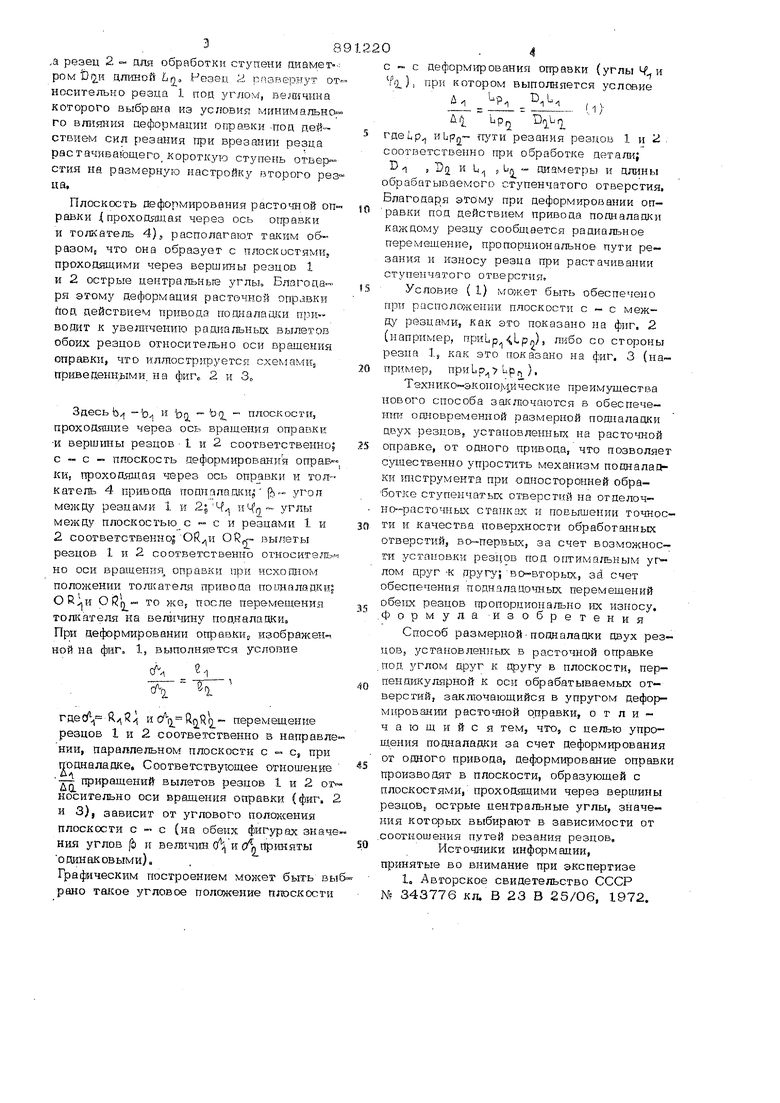

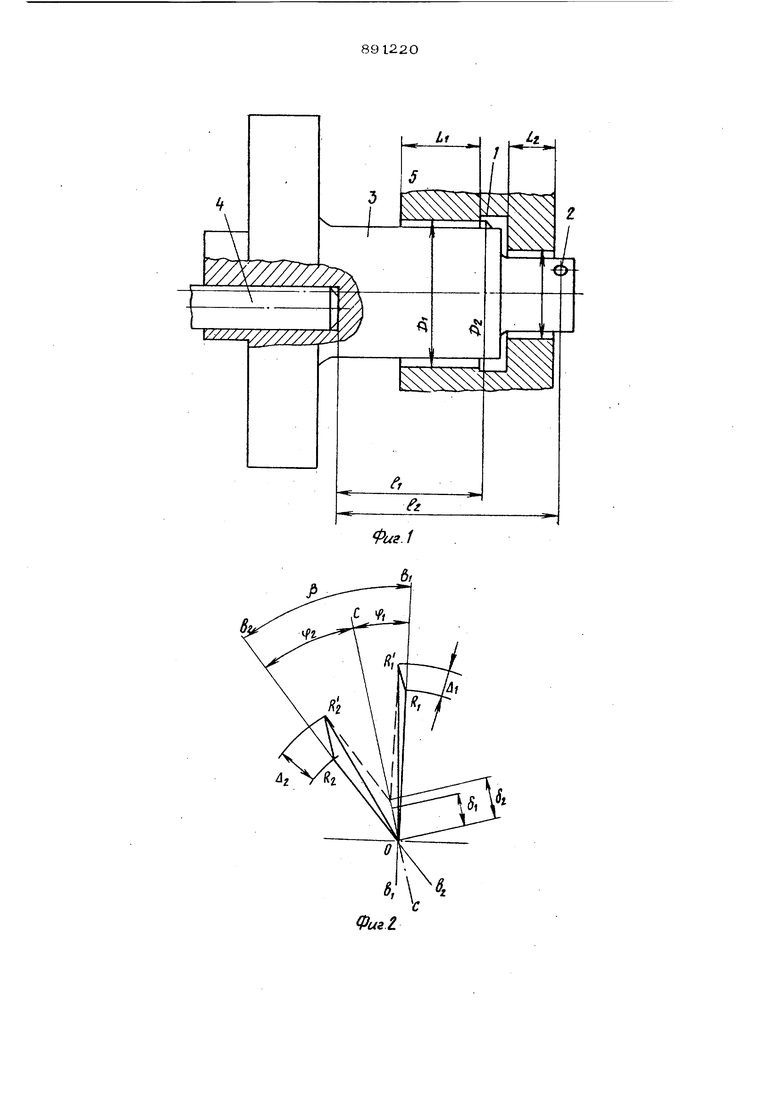

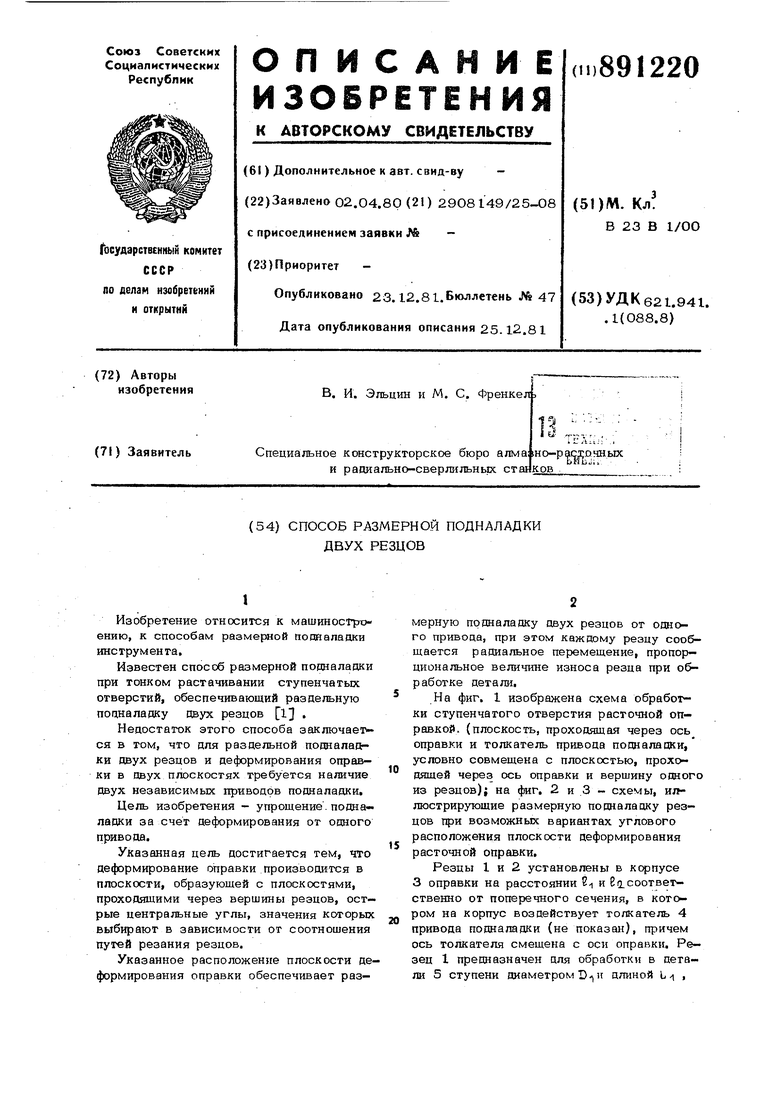

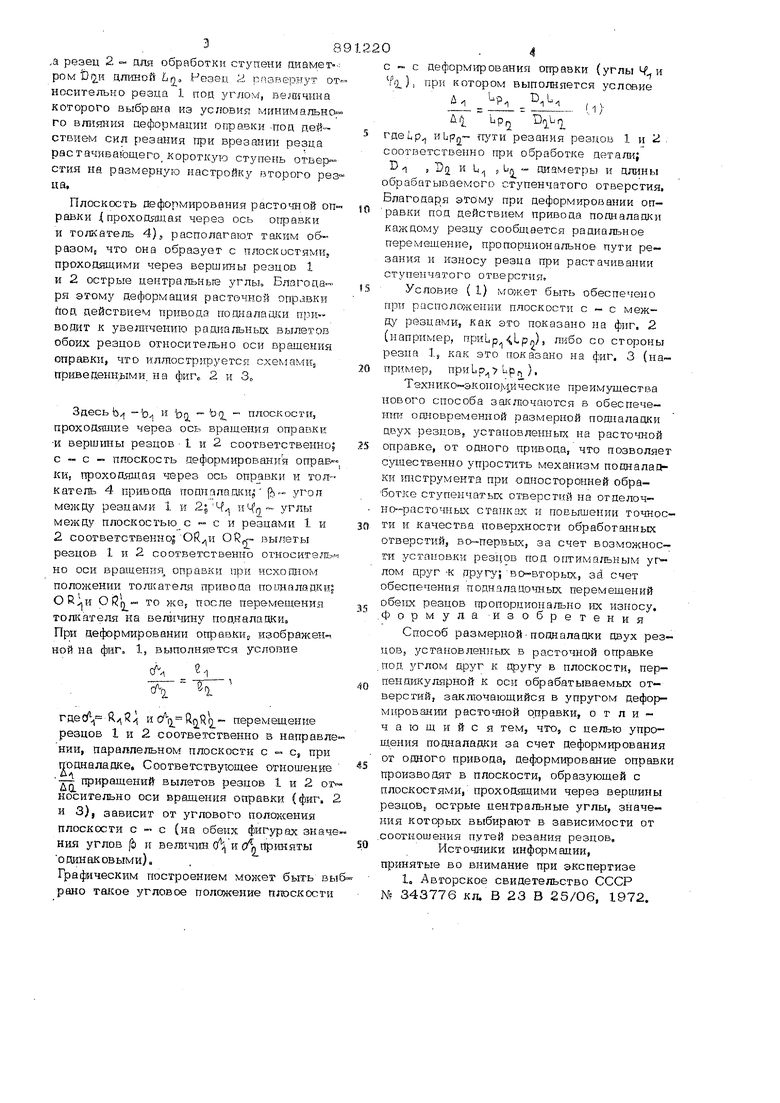

На фиг. 1 изображена схема обработки ступенчатого отверстия расточной оправкой, (плоскость, проходящая через ось оправки и толкатель привода подналаоки, условно совмещена с плоскостью, проходшцей через ось оправки и вершину одного из резцов); на фиг. 2 и 3 - схемы, иллюстрирующие размерную подналадку резцов при возможных вариантах углового расположения плоскости деформирования расточной оправки.

Резцы 1 и 2 установлены в корпусе 3 оправки на расстоянии 2-1 и 6(1соответственно от поперечного сечения, в котором на корпус воздействует толкатель 4 привода подналадки (не показан), причем ось толкателя смещена с оси оправки. Резец 1 предназначен для обработки в детали 5 ступени диаметром D-1 и длиной L/i , ,а резец 2 для обработки ступени aHaf4er-ром Dijji длиной 6g Резец ii рпзверну-г ог носительно резца 1 поц утлом, величина которого выбрш а из условия минимально го влияния деформации оправки -под действием сил резания при врезании резца рас тачивающего короткую ступень отБер сгия на размерную настройку (зторого рез ца. Плоскость реформирования расточной оправки (проходящая через ось оправки и толкатель 4), располагают таким обpaaoMt что она образует с плоскостями, проходящими через вершины резцов 1 и 2 острые центральные углы Блз.гоца. ря этому деформация расточной оправки (юд действием привода подналашси п :и-воаиг к увегшчению радиальных вылетов обоих резцов относительно оси вращения оправкИ| что иллюстрируется схемами, приведенн,ь1Ми. на фиГс 2 и 3„ Здесь Ь Ьл и - 01 плоскости, проходящие через ось вращения оправки -и верш1шы резцов 1 и 2 соответственно; с с - плоскость деформирования onpaBКН; проходящая через ось оправки и голкат епь 4 привода подналадки угол между резцами 1 и углы между ппоскостью с -си резцами 1 и 2 соответственно; выпеты резцов 1 и 2 соответственно относитель но оси вращения оправки при исхориом положении толкатедя привода подааладкиг ОК;,и О Rk - то jKOs после перемещения тошателя на величину подналадки При деформировании оправкиг изображенной на фиг, 1, выполняется условие е-1 Ъ где(Л, Я, и , перемещение резцов I и 2 соответсгвенно в направл нии, параллельном плоскости с - Cj при подналадке. Соответствующее отнощение - приращений вылетов резцов 1 и 2 о носительно оси вращения оправки (фиг. и 3), аависит от углового положения плоскости с - с (на обеих фигурах знач ния углов Гй и величин. Ч ияяты одинаковыми). Графическим построением может быть в рано тшсое угловое положение плоскост с деформирования оправки {углы 41, и i. при котором выполняется условие д-1 --р -Лч i JPQ иЬр|2 резания резцов 1 и 2 оответственно при обработке детали; 13 1 , DQ и L, диаметры и длины брабатываемого ступенчатого отверстия. лагодаря этому при деформировании оправки под действием привода подналадки каждому резцу сообщается радиальное перемещение, пропорциональное пути резания и износу резца при растачивании ступенчатого отверстия. Условие ( I) может быть обеспечено при расположении плоскости с с между резцами, как это показано на фиг. 2 (например, приЬр LpJs либо со стороны резца 1, как это показано на фиг, 3 (например, приир ирг, ), Техник о-экономические преимущества нового способа заключаются в обеспечеН1Ш одновременной размерной подналадки двух резцов, установленных на расточной оправке, от одного привода, что позволяет существенно упростить механизм подналаоки Ш1струмента при односторонней обработке ступенчатых отверстий на отделоч- но-расточных станках и повьявеирги точности и качества поверхности обработанных отверстий, во-первых, за счет возможности установки резцов под оптимальным углом друг -к другу; во-вторых, ad счет обеспечения поцнападочных перемещений o6eiix резцов пропорционально их износу, .Формула изобретения Способ размерной-подналадки двух резцов, установленных в расточной оправке под углом друг к, другу в плоскости, пер- пенджулярной к оси обрабатываемых отверстий, заключающийся в упругом деформировании расто1шой оправки, отличающийся тем, что, с целью упрощения подналадки за счет деформирования от одного привода, деформирование оправки производят в плоскости, образующей с плоскостями, проходящими через вершины резцов острые центральные углы, значения которых выбирают в зависимости от .соотношения путей резания резцов. Источники информации, принятые во внимание при экспертизе I, Авторское свидетельство СССР № 343776 кл. В 23 В 25/06, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная оправка | 1981 |

|

SU1009625A1 |

| Расточная оправка | 1983 |

|

SU1133041A1 |

| Расточная головка | 1989 |

|

SU1729702A1 |

| Способ подналадки резца на размер в процессе цилиндрического точения на металлорежущих станках | 1950 |

|

SU94357A1 |

| Расточная оправка с подналадкой резца | 1984 |

|

SU1220864A2 |

| Устройство для подналадки резца | 1984 |

|

SU1196151A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Расточное устройство с механизмом подналадки резца | 1987 |

|

SU1468671A1 |

| Магнитострикционный способ растачивания отверстий на многоцелевых станках | 1986 |

|

SU1404187A1 |

| СПОСОБ РАСТАЧИВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ | 1994 |

|

RU2133656C1 |

p

;«

Фигг

Авторы

Даты

1981-12-23—Публикация

1980-04-02—Подача