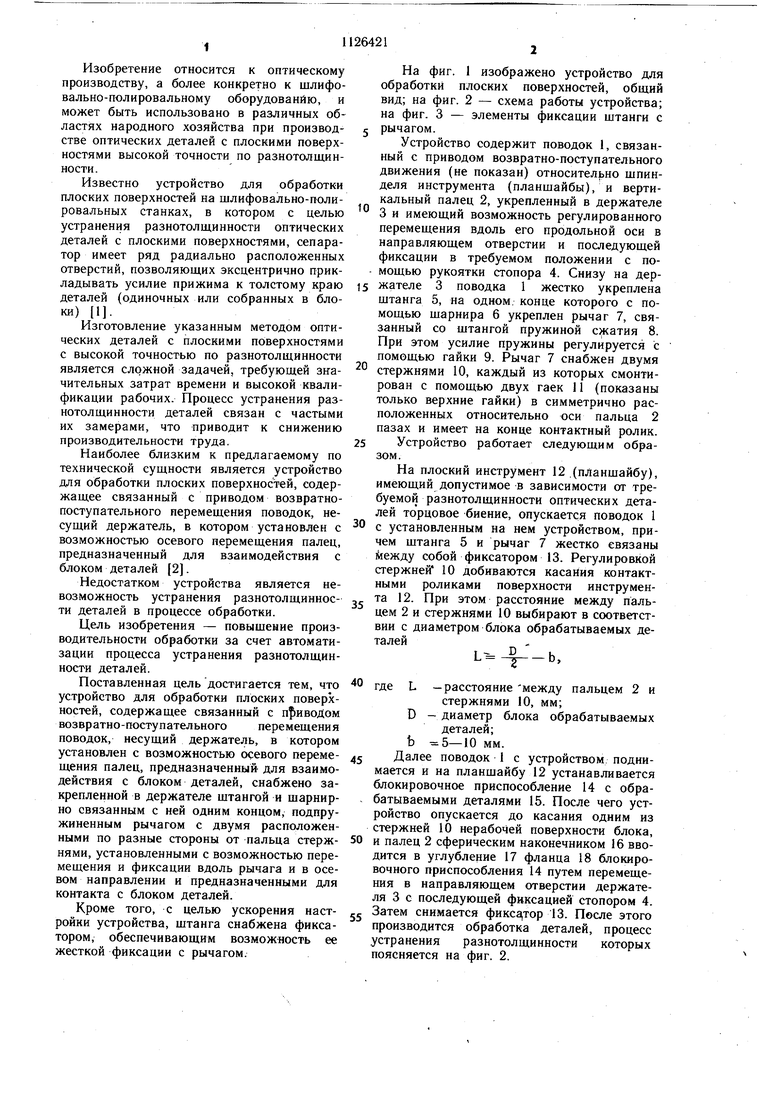

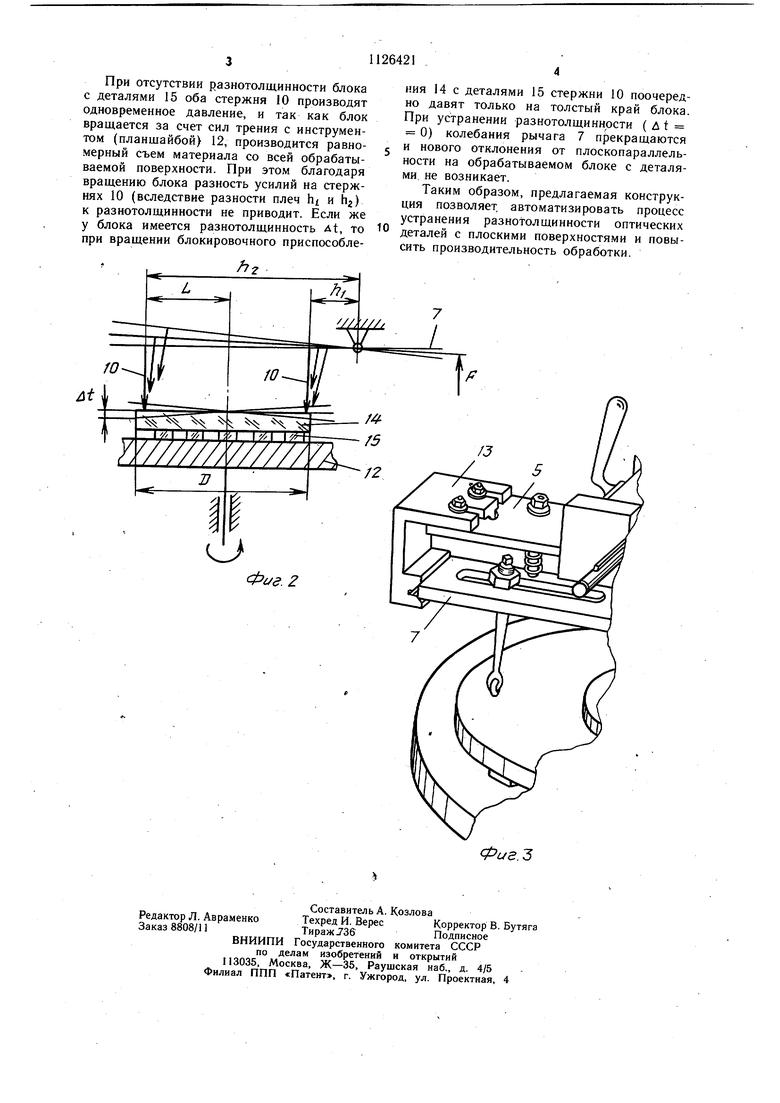

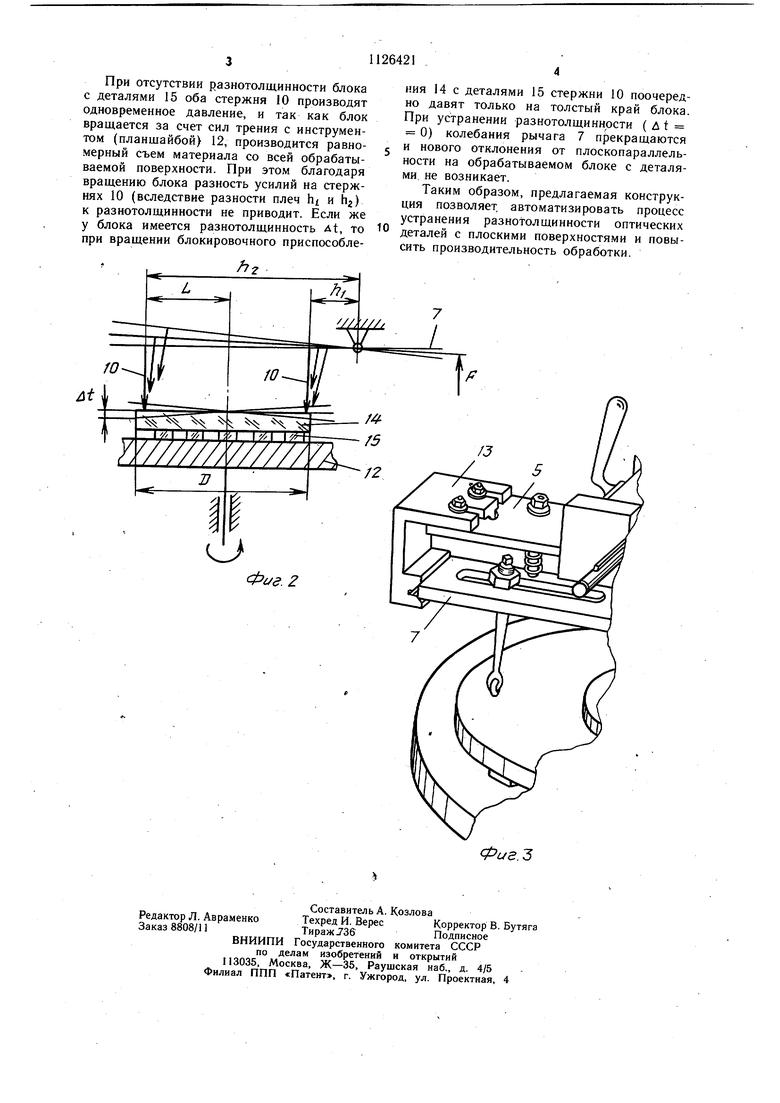

1 Изобретение относится к оптическому производству, а более конкретно к шлифовально-полировальному оборудованию, и может быть использовано в различных областях народного хозяйства при производстве оптических деталей с плоскими поверхностями высокой точности по разнотолщинности. Известно устройство для обработки плоских поверхностей на шлифовально-полировальных станках, в котором с целью устранения разнотолщинности оптических деталей с плоскими поверхностями, сепаратор имеет ряд радиально расположенных отверстий, позволяющих эксцентрично прикладывать усилие прижима к толстому краю деталей (одиночных или собранных в блоки) 1. Изготовление указанным методом оптических деталей с плоскими поверхностями с высокой точностью по разнотолщинности является сложной задачей, требующей значительных затрат времени и высокой квалификации рабочих. Процесс устранения разнотолщинности деталей связан с частыми их замерами, что приводит к снижению производительности труда. Наиболее близким к предлагаемому по технической сущности является устройство для обработки плоских поверхностей, содержащее связанный с приводом возвратнопоступательного перемещения поводок, несущий держатель, в котором установлен с возможностью осевого перемещения палец, предназначенный для взаимодействия с блоком деталей 2. Недостатком устройства является невозможность устранения разнотолщинности деталей в процессе обработки. Цель изобретения - повыщение производительности обработки за счет автоматизации процесса устранения разнотолщинности деталей. Поставленная цель достигается тем, что устройство для обработки плоских поверхностей, содержащее связанный с п иводом возвратно-поступательного перемещения поводок, несущий держатель, в котором установлен с возможностью осевого перемещения палец, предназначенный для взаимодействия с блоком деталей, снабжено закрепленной в держателе щтангой и шарнирно связанным с ней одним концом, подпружиненным рычагом с двумя расположенными по разные стороны от пальца стержнями, установленными с возможностью перемещения и фиксации вдоль рычага и в осевом направлении и предназначенными для контакта с блоком деталей. Кроме того, с целью ускорения настройки устройства, щтанга снабжена фиксатором, обеспечивающим возможность ее жесткой фиксации с рычагом. 12 На фиг. 1 изображено устройство для обработки плоских поверхностей, общий вид; на фиг. 2 - схема работы устройства; на фиг. 3 - элементы фиксации штанги с рычагом. Устройство содержит поводок 1, связанный с приводом возвратно-поступательного движения (не показан) относител|5но щпинделя инструмента (планщайбы), н вертикальный палец 2, укрепленный в держателе 3 и имеющий возможность регулированного перемещения вдоль его продольной оси в направляющем отверстии и последующей фиксации в требуемом положении с помощью рукоятки стопора 4. Снизу на держателе 3 поводка 1 жестко укреплена щтанга 5, на одном, конце которого с помощью щарнира б укреплен рычаг 7, связанный со щтангой пружиной сжатия 8. При этом усилие пружины регулируется с помощью гайки 9. Рычаг 7 снабжен двумя стержнями 10, каждый из которых смонтирован с помощью двух гаек 11 (показаны только верхние гайки) в симметрично расположенных относительно оси пальца 2 пазах и имеет на конце контактный ролик. Устройство работает следующим образом. На плоский инструмент 12 .(пЛанщайбу), имеющий допустимое в зависимости от требуемой разнотолщинности оптических деталей торцовое биение, опускается поводок 1 с установленным на нем устройством, причем щтанга 5 и рычаг 7 жестко связаны йежду собой фиксатором 13. Регулировкой стержней 10 добиваются касания контактными роликами поверхности инструмента 12. При этом расстояние между пальцем 2 и стержнями 10 выбирают в соответствии с диаметром блока обрабатываемых деталейгде L -.-расстояние между пальцем 2 и стержнями 10, мм; D - диаметр блока обрабатываемых деталей; b 5-10 мм. Далее поводок 1 с устройством поднимается и на планщайбу 12 устанавливается блокировочное приспособление 14 с обрабатываемыми деталями 15. После чего устройство опускается до касания одним из стержней 10 нерабочей поверхности блока, и палец 2 сферическим наконечником 16 вводится в углубление 17 фланца 18 блокировочного приспособления 14 путем перемещения в направляющем отверстии держателя 3 с последующей фиксацией стопором 4. Затем снимается фиксатор 13. После этого производится обработка деталей, процесс устранения разнотолщинности которых поясняется на фиг. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских поверхностей | 1988 |

|

SU1526963A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| Установка для мойки | 1981 |

|

SU1050767A1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| Устройство для обработки контактных линз | 1974 |

|

SU618196A1 |

| Установка для регулировки схождения управляемых колес ведущих мостов транспортных средств | 1981 |

|

SU1082664A1 |

| Станок для гибки плоских металлических сеток | 1981 |

|

SU1015999A1 |

| Механизм фиксации поворотно-делительного устройства | 1979 |

|

SU884957A1 |

| Устройство для обработки плоских поверхностей деталей | 1984 |

|

SU1211023A1 |

| Устройство для замены питающих паковокНА КРуТильНО-ВыТяжНыХ МАшиНАХ | 1976 |

|

SU842113A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ, содержаш,ее связанный с приводом .возвратнопоступательного перемешения поводок, несуш,ий держатель, в котором установлен с возможностью осевого перемещения палец, предпазначенный для взаимодействия с блоком деталей, отличающееся тем, что, с целью повышения производительности обработки за счет автоматизации процесса устранения разнотолшинности деталей, устройство снабжено закрепленной в держателе штангой и шарнирно связанным с ней одним концом, подпружиненным рычагом с двумя расположенными по разные стороны от пальца стержнями, установленными с возможностью перемещения и фиксации вдоль рычага и в осевом направлении и предназначенными для контакта с блоком деталей. 2. Устройство по п. I, отличающееся тем, что оно снабжено фиксатором, соединяющим штангу с рычагом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сулим А | |||

| В | |||

| Производство оптических деталей | |||

| М., «Высшая школа, 1%9, с | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология оптических деталей | |||

| Под ред | |||

| М | |||

| Н | |||

| Семибратова | |||

| М., «Машиностроение, 1978, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1984-11-30—Публикация

1983-07-13—Подача