Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве древесностружечных плит.

Известен способ изготовления древесностружечных плит, включающий смешивание древесной стружки с карбамидной смолой и отвердителем, формирование ковра и его прессование, причем перед смешиванием смолу обрабатывают топочными газами, имеющими температуру 60-80оС путем пропускания их через смолу (авт.св. N 1126458, кл. В 29 N 5/00, 1983).

Известный способ направлен на снижение токсичности плит, которое достигается в результате предварительной обработки смолы пропусканием через нее газоагента (горячих топочных газов).

Процесс сложен в связи с необходимостью контроля за вязкостью, так как отсутствие контроля этого показателя может привести к ухудшению качества смолы и даже ее непригодности в дальнейшем процессе. В процессе пропускания газоагента через смолу формальдегид частично уносится с газоагентом.

Недостатками известного способа является отсутствие стабильности физико-механических показателей плит, высокий расход смолы, а также отсутствие надежности межоперационной транспортировки смолы в виду ее исключительной липкости, что выводит из строя транспортное оборудование.

Известен также способ изготовления древесностружечных плит, включающий операции приготовления связующего с выполнением обработки смолы газоагентом, смешивания древесных частиц со связующим, формирования ковра и горячего прессования.

Известный способ направлен также на снижение токсичности плит, которое достигается пропусканием газоагентов через смолу, причем для интенсификации процесса выноса формальдегида из смолы газоагентом и повышения эффективности этого процесса на второй ступени обработки смолы применяют барботирование. Процесс также сложен в связи с необходимостью контроля за вязкостью, так как отсутствие контроля этого показателя может привести к ухудшению качества смолы и даже непригодности ее в дальнейшем процессе.

Недостатком известного способа является отсутствие стабильности физико-механических показателей плит, высокий расход смолы, отсутствие надежности межоперационной транспортировки смолы в виду ее липкости, что выводит из строя транспортное оборудование.

В известных способах изготовления древесностружечных плит при приготовлении связующих растворов на основе карбамидо-формальдегидных смол смешивают их с водой для получения требуемой концентрации и вязкости.

Недостатком таких способов приготовления связующих является повышенный расход клеящего расхода, низкое качество осмоления стружки, неравномерное упрессовывание брикета по толщине, увеличение продолжительности стадии прогрева в горячем прессе при горячем прессовании из-за повышенного содержания влаги в брикете, в результате чего готовые плиты имеют большой разброс в показателях прочности, толщины и плотности.

Цель изобретения повышение физико-механических показателей плит и обеспечение их стабильности при сокращении расхода смолы, а также повышение надежности процесса путем улучшения условий межоперационной транспортировки смолы.

Это достигается тем, что в способе изготовления древесностружечных плит, включающем операции приготовления связующего с выполнением обработки смолы газоагентом, смешивания древесных частиц со связующим, формирования ковра и горячего прессования, обработку смолы газоагентом при приготовлении связующего выполняют обогащением смолы газоагентом с применением вибрации.

На чертеже изображена циклограмма прессования древесностружечных плит (по предлагаемому способу сплошной линией, а по прототипу пунктирной).

Способ изготовления древесностружечных плит осуществляют следующим образом.

П р и м е р. Щепу хвойных и лиственных пород измельчали на станках ДС-7, круглую дровяную древесину перерабатывали в стружку на станках ДС-8, стружку высушивали в сушильных барабанах до влажности 1,5-2,5% разделяли на внутренний и наружные слои и подавали в смесители. Смолу (марки КФ-0 с исходной токсичностью для плит по классу Е-3) смешивали со стружкой в количественном соотношении в наружных слоях 10% во внутреннем слое 8%

В качестве отвердителя в среднем слое использовали хлористый аммоний (20%-ный раствор) в количестве 5% к раствору смолы.

Дозирование смолы в смесители производилось поршневыми насосами.

Операцию по приготовлению связующего выполняли следующим образом. В смолопроводы смолы после дозирующих насосов перед смесителем вводили под давлением, например, 0,1-0,5 ати, газоагент (например, воздух), обогащая смолу газоагентом (т.е. насыщая ее, а не пропуская через нее. Применение вибрации повышает эффективность процесса обогащения смолы. При этом операцию проводили с товарной смолой (т.е. не разбавляя ее водой, как в традиционных технологиях), т. о. газоагент проникал в межмолекулярное пространство, причем объем смолы оставался прежним. Имело место увеличение текучести смолы, уменьшение липкости, что улучшило условия ее межоперационной транспортировки, повысив надежность процесса.

Обогащенную газоагентом смолу вводили в смеситель и смешивали с древесными частицами. Наблюдалось повышение равномерности осмоления. Далее формировали ковер, подпрессовывали в холодном и прессовали в горячем прессе при температуре 165оС в течение 7,5 мин, причем время упрессовывания брикетов сократилось на 40 с, и составило 1'5" (см. циклограмму, участок АБ').

В процессе горячего прессования с применением в пресс-массе обогащенной газоагентом смолы, т. е. наличия воздуха, а не воды в межмолекулярном пространстве смолы и пресс-массы, позволяет быстро прогреть брикет и сократить операцию упрессовки, что обеспечивает повышение физико-механических показателей плит (особенно плотности, толщины) и их стабильность.

Быстрый прогрев воздуха способствует и эффективному уносу формальдегида, т.е. снижает токсичность плит. Кроме того, происходит резкое сокращение расхода смолы.

Изобретение обеспечивает сокращение расхода связующего, позволяет улучшить и стабилизировать качественные показатели плит, уменьшить время упрессовки и прогрева плит в горячем прессе (так как повышается пластичность брикета), увеличивая время на стадии снижения давления, что обеспечивает максимальное отверждение связующего и вместе с тем снижая токсичность. Снижение разнотолщинности позволяет сократить потери материала при шлифовании и калибровании плит.

Данный способ позволяет получать плиты с заданными свойствами и минимальным отклонением их показателей от расчетных.

Эксперимент повторяли всю смену. Отобрали плиты для испытания. Испытания плит проводили в соответствии с ГОСТ 10632-89.

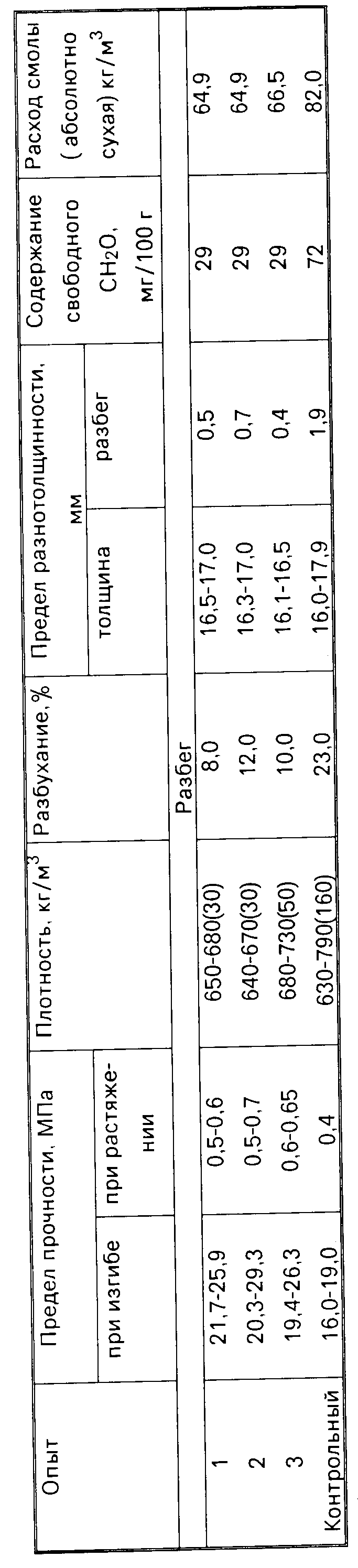

Примеры выполнения способа и физико-механические показатели плит, а также расход смолы представлены в таблице.

Таким образом, заявленный способ обеспечивает качественное осмоление стружечной массы, равномерное упрессовывание брикета по толщине, сокращение времени прогрева брикета, более полное отверждение связующего и удаление из плиты свободных газообразований в процессе горячего прессования, снижение расхода смолы, снижение токсичности готовых плит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026178C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026177C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРУЖЕЧНО-КЛЕЕВОЙ СМЕСИ | 1994 |

|

RU2071416C1 |

| ОГНЕСТОЙКАЯ ДРЕВЕСНОСТРУЖЕЧНАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2028338C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2068427C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1792370A3 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1771967A1 |

| ПРЕСС-МАССА ДЛЯ ПЛИТНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2031915C1 |

| УСТРОЙСТВО ХИМИЧЕСКОЙ ОБРАБОТКИ В ПРОИЗВОДСТВЕ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2041811C1 |

| Способ изготовления древесностружечных плит | 1981 |

|

SU1027050A1 |

Использование: деревообрабатывающая промышленность. Сущность изобретения: при приготовлении связующего для производства древесностружечных плит смолу обрабатывают газоагентом с применением при этом вибрации 1 з.п. ф-лы, 1 ил. 1 табл.

| Способ производства древесно-стружечных плит | 1983 |

|

SU1230836A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-08-20—Публикация

1993-03-25—Подача