ю

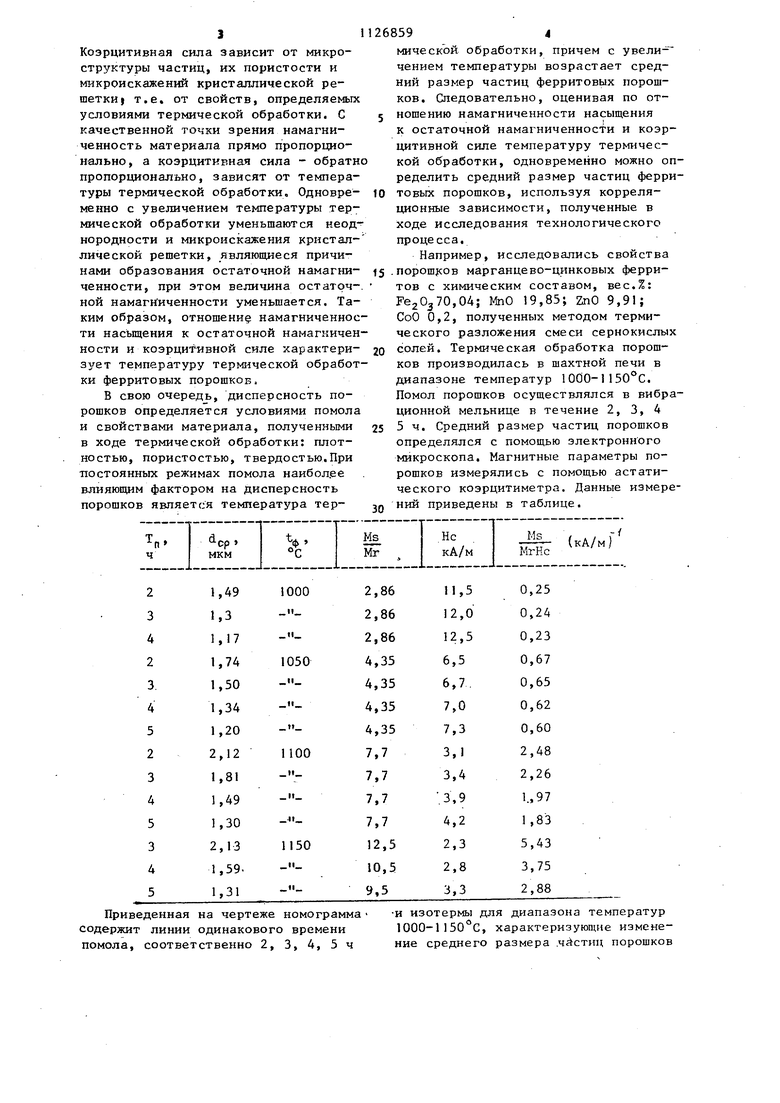

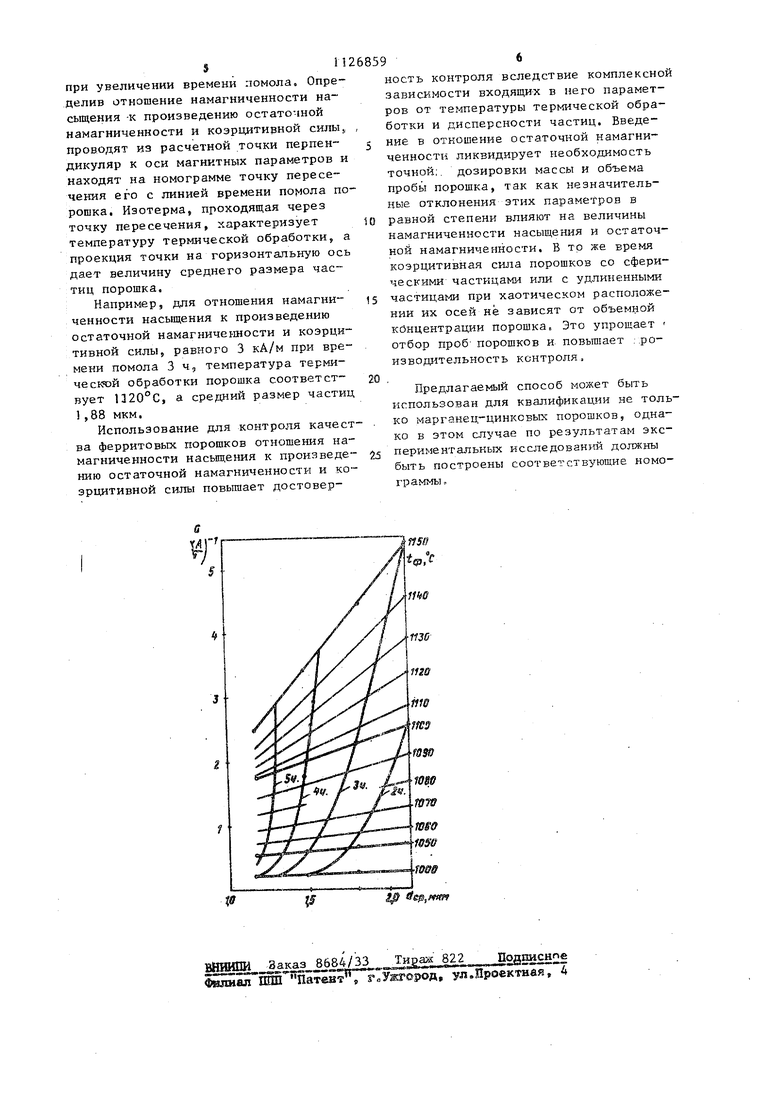

О) 00 О СО 1n Изобретение относится к магнитным измерениям и может быть использовано для оценки свойств ферритовых порошков, в.частности для контроля качества термообработки Mn-Z ферритов, полученных по керамической технологии и для определения среднего размера частиц в них. Известен способ квалиметрии ферритовых порошков, включающий определение изменения параметра резонансного контура при помещении в катушку индуктивности пробы материала, последующее измерение удельной намагниченности насыщения феррита и определение отношения изменения параметра резонансного контура на единицу маесы пробы к ее удельной намагниченности насыщения, по которому судят о среднем размере зерен ферромагнитной фазы феррита l. Согласно этому способу необходимо измерять массу и объем пробы для определения величины изменения парамет ра резонансного контура на единицу няссы пробы и удельной намагниченнос ти насыщения, что усложняет реализацию способа и увеличивает погрешность контроля. Кроме того, указанный способ не позволяет -контролировать качество термической обработки. Наиболее близким к предлагаемому является способ магнитного контроля качества термической обработки изделий, включающий намагничивание изделий в замкнутой магнитной цепи и измерение намагниченности насыщения и коэрцитивной силы 2J. Согласно такому способу также необходимо фиксировать массу и объем пробы материала для обеспечения воспроизводимости результатов измерения намагниченности насьпцения, что услож няет процесс контроля и снижает производительность. Кроме того, по намагниченности нacьш eния проб порошка характеризующей содержание магнитной фазы, не всегда можно оценить качест во термической обработки ферритовых порошков, Например, порошки марганце во-цннковых ферритов вследствие окис ления марганца в процессе предварительного обжига могут содержать одинаковое количество магнитной фазы, а, следовательно, и- иметь одинаковую намагниченность насьяцения при различ ных температурах предварительного обжигау что снижает достоверность контроля. 92 Цель изобретения - повьтщение досоверности и производительности способа. Указанная цель достигается тем, согласно способу квалиметрии ферритовых порошков, включающему намагничивание проб порошков и измерение намагниченности насыщения и коэрцитивной силы, дополнительно измеряют остаточную намагниченность проб порошков и по отношению намагниченности насьш1ения к произведению остаточной намагниченности и коэрцитивной силы судят о качестве термической обработки ферритовых порошков и среднем размере частиц в них, которые определяют из следующих выражений: Аф-1030+0,5Т(1-Тп) + 27-ю,5Т„ (5+Тп) G - 1+0,1Тп (9,5-Тп) (l) dcp 2,08-0,02Тп Il4,25-Tn) + + 0,44-0,005Т п (19-Tr,) G - 0,058--0,0028Тп (8,36-Tr,) G,(2) где 1ф - температура термической обработки ферритовых порошков, С; d,-.p - средний размер частиц,мкм; Тр|- время помола, ч; G отношение намагниченности насыщения (Ms) к произведению остаточной намагниченности (Мг) и коэрцитивной силы Не (м/кА ), На чертеже приведена номограмма для определения tф и , построенная в соответствии с выражениями (1) и (2). Способ осуществляют следующим образом. Пробу порошка намагничивают в замкнутой магнитной цепи и любым известным методом, например дифференциальным, баллистическим методом с помощью астатического коэрцитиметра, измеряют намагниченность насьицения, остаточную намагниченность и коэрцитивную силу пробы порошка. Затем определяют, отношение намагниченности насьпцения к произведению остаточной намагниченности и коэрцитивной- силы, по которому судят о качестве термической обработки и среднем размере части порошка. Физическая сущность данного способа заключается в зависимости магнитных параметров порошков от их свойств, определяемых 1ем11ературной предысторией и дисперсностью частиц. 3 Коэрцитивная сила зависит от микроструктуры частиц, их пористости и микроискажений кристаллической решетки | т.е. от свойств, определяемых условиями термической обработки. С качественной точки зрения намагниченность материала прямо пропорционально, а коэрцитивная сила - обратн пропорционально, зависят от температуры термической обработки. Одновременно с увеличением температуры термической обработки уменьшаются неоднородности и микроискажения кристаллической решетки, являющиеся причинами образования остаточной намагниченности, при этом величина остаточной намагниченности уменьшается. Таким образом, отношение намагниченнос ти насыщения к остаточной намагничен ности и коэрцитивной силе характеризует температуру термической обработ ки ферритовых порошков. В свою очередь, дисперсность порошков определяется условиями помола и свойствами материала, полученными в ходе термической обработки: плотностью, пористостью, твердостью.При т остоянных режимах помола наиболее влияюпщм фактором на Дисперсность порошков является температура тер594мической обработки, причем с увеличением температуры возрастает средний размер частиц ферритовых порошков. Спедовательно, оценивая по отношению намагниченности насыщения к остаточной намагниченности и коэрцитивной силе температуру термической обработки, одновременно можно определить средний размер частиц ферритовых порошков, используя корреляционные зависимости, полученные в Ходе исследования технологического процесса. Например, исследовались свойства порошков марганцево-цинковых ферритов с химическим составом, вес.%: Ге20з70,04; МпО 19,85; ZnO 9,91; СоО 0,2, полученных методом термического разложения смеси сернокислых солей. Термическая обработка порошков производилась в шахтной печи в диапазоне температур 1000-1150 С. Помол порошков осуществлялся в вибрационной мельнице в течение 2, 3, 4 5 ч. Средний размер частиц порошков определялся с помощью электронного микроскопа. Магнитные параметры порошков измерялись с помощью астатического коэрцитиметра. Данные измереНИИ приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| Устройство для контроля качества ферритовых порошков | 1987 |

|

SU1553931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА ФЕРРИТА БАРИЯ | 1994 |

|

RU2089349C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| Способ диагностики магнитных включений в ферромагнитных веществах | 1974 |

|

SU721721A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОСТОЯННОГО МАГНИТА ИЗ ПОРОШКА ГЕКСАФЕРРИТА СТРОНЦИЯ | 2009 |

|

RU2431545C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1986 |

|

SU1339967A1 |

| Способ изготовления анизотропных ферритовых постоянных магнитов | 1987 |

|

SU1475773A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТСОДЕРЖАЩЕГО МАГНИТНОГО ОКСИДА ЖЕЛЕЗА | 1993 |

|

RU2061658C1 |

СПОСОБ.КВАЛИМЕТРИИ ФЕРРИТОВЫХ ПОРОШКОВ, включающий намагничивание проб порошков и измерение намагниченности насыщения и коэрцитивной силы, отличающийся тем, что, с целью повышения достоверности и производительности способа, дополнительно измеряют остаточную намагниченность проб порошков и по отношению намагниченности насьш1ения к произведению остаточной намагниченности и коэрцитивной силы судят о качестве термической обработки ферритовых порошков и среднем размере частиц в нем, которые определяют из следующих выражений: t 1030+0,5 Тп и-Тд -V + ,5Тп

Приведенная на чертеже номограмма содержит линии одинакового времени помола, соответственно 2, 3, 4, 5ч

и изотермы для диапазона температур 1000-1150°С, характеризующие изменение среднего размера .чйстиц порошков

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ квалиметрии ферромагнитных материалов | 1978 |

|

SU718775A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ КАЧЕСТВА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU261755A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-11-30—Публикация

1982-07-05—Подача