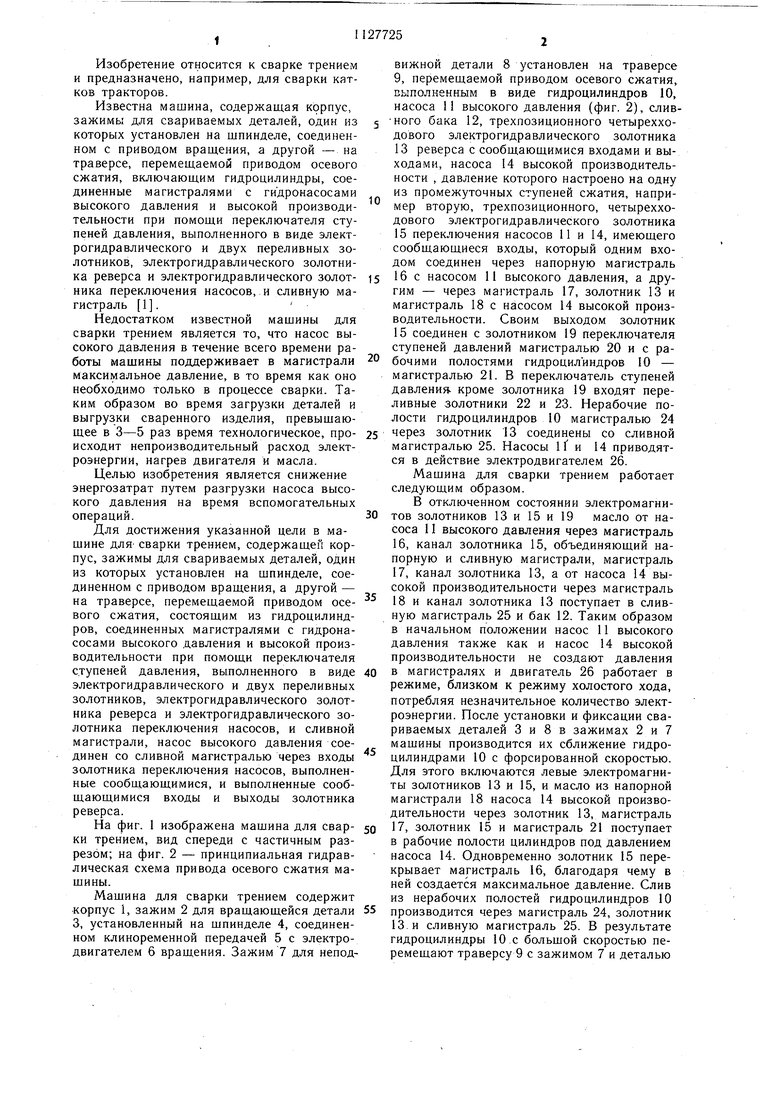

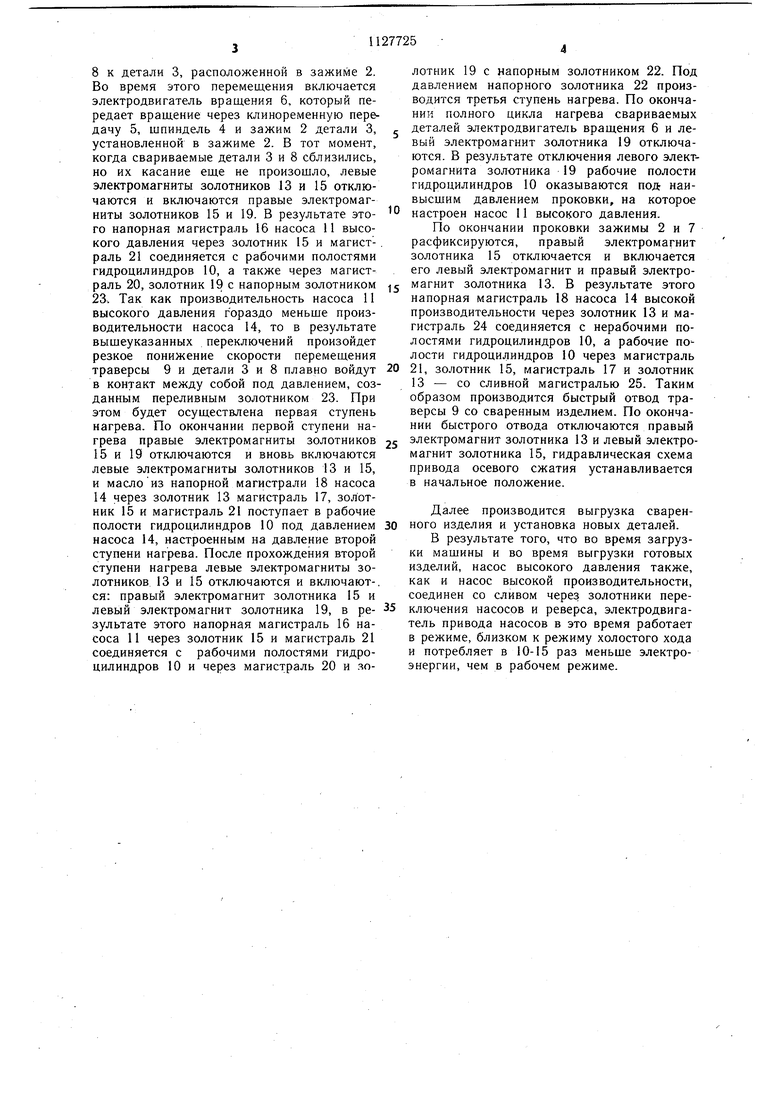

.Ltti-i-z-:Изобретение относится к сварке трением и предназначено, например, для сварки катков тракторов. Известна машина, содержащая корпус, зажимы для свариваемых деталей, один из которых установлен на шпинделе, соединенном с приводом врашения, а другой - на траверсе, перемеш,аемон приводом осевого сжатия, включаюш,им гидроцилиндры, соединенные магистралями с гидронасосами высокого давления и высокой производительности при помощи переключателя ступеней давления, выполненного в виде электрогидравлического и двух переливных золотников, электрогидравлического золотника реверса и электрогидравлического золотника переключения насосов, и сливную магистраль 1. Недостатком известной мащины для сварки трением является то, что насос высокого давления в течение всего времени работы мащины поддерживает в магистрали максимальное давление, в то время как оно необходимо только в процессе сварки. Таким образом во время загрузки деталей и выгрузки сваренного изделия, превышающее в 3-5 раз время технологическое, происходит непроизводительный расход электроэнергии, нагрев двигателя и масла. Целью изобретения является снижение энергозатрат путем разгрузки насоса высокого давления на время вспомогательных операций. Для достижения указанной цели в мащине ДЛЯ сварки трением, содержащей корпус, зажимы для свариваемых деталей, один из которых установлен на шпинделе, соединенном с приводом вращения, а другой - на траверсе, перемещаемой приводом осевого сжатия, состоящим из гидроцилиндров, соединенных магистралями с гидронасосами высокого давления и высокой производительности при помощи переключателя ступеней давления, выполненного в виде электрогидравлического и двух переливных золотников, электрогидравлического золотника реверса и электрогидравлического золотника переключения насосов, и сливной магистрали, насос высокого давления соединен со сливной магистралью через входы золотника переключения насосов, выполненные сообщающимися, и выполненные сообщающимися входы и выходы золотника реверса. На фиг. 1 изображена машина для сварки трением, вид спереди с частичным разрезом; на фиг. 2 - принципиальная гидравлическая схема привода осевого сжатия машины. Машина для сварки трением содержит корпус 1, зажим 2 для вращающейся детали 3, установленный на шпинделе 4, соединенном клиноременной передачей 5 с электродвигателем 6 вращения. Зажим 7 для неподвижной детали 8 установлен на траверсе 9, перемещаемой приводом осевого сжатия, выполненным в виде гидроцилиндров 10, насоса 11 высокого давления (фиг. 2), сливного бака 12, трехпозиционного четырехходового электрогидравлического золотника 13 реверса с сообщающимися входами и выходами, насоса 14 высокой производительности , давление которого настроено на одну из промежуточных ступеней сжатия, например вторую, трехпозиционного, четырехходового электрогидравлического золотника 15переключения насосов 11 и 14, имеющего сообщающиеся входы, который одним входом соединен через напорную магистраль 16с насосом 11 высокого давления, а другим - через магистраль 17, золотник 13 и магистраль 18 с насосом 14 высокой производительности. Своим выходом золотник 15 соединен с золотником 19 переключателя ступеней давлений магистралью 20 и с рабочими полостями гидроцилиндров 10 - магистралью 21. В переключатель ступеней давления кроме золотника 19 входят переливные золотники 22 и 23. Нерабочие полости гидроцилиндров 10 магистралью 24 через золотник 13 соединены со сливной магистралью 25. Насосы 11 и 14 приводятся в действие электродвигателем 26. Машина для сварки трением работает следующим образом. В отключенном состоянии электромагнитов золотников 13 и 15 и 19 масло от насоса 11 высокого давления через магистраль 16,канал золотника 15, объединяющий напорную и сливную магистрали, магистраль 17,канал золотника 13, а от насоса 14 высокой производительности через магистраль 18 и канал золотника 13 поступает в сливную магистраль 25 и бак 12. Таким образом в начальном положении насос 11 высокого давления также как и насос 14 высокой производительности не создают давления в магистралях и двигатель 26 работает в режиме, близком к режиму холостого хода, потребляя незначительное количество электроэнергии. После установки и фиксации свариваемых деталей 3 и 8 в зажимах 2 и 7 машины производится их сближение гидроцилиндрами 10 с форсированной скоростью. Для этого включаются левые электромагниты золотников 13 и 15, и масло из напорной магистрали 18 насоса 14 высокой производительности через золотник 13, магистраль 17, золотник 15 и магистраль 21 поступает в рабочие полости цилиндров под давлением насоса 14. Одновременно золотник 15 перекрывает магистраль 16, благодаря чему в ней создается максимальное давление. Слив из нерабочих полостей гидроцилиндров 10 производится через магистраль 24, золотник 13. и сливную магистраль 25. В результате гидроцилиндры 10 с большой скоростью перемещают траверсу 9 с зажимом 7 и деталью

8 к детали 3, расположенной в зажиме 2. Во время этого перемещения включается электродвигатель вращения 6, который передает вращение через клиноременную передачу 5, щпиндель 4 и зажим 2 детали 3, установленной в зажиме 2. В тот момент, когда свариваемые детали 3 и 8 сблизились, но их касание еще не произошло, левые электромагниты золотников 13 и 15 отключаются и включаются правые электромагниты золотников 15 и 19. В результате этого напорная магистраль 16 насоса 11 высокого давления через золотник 15 и магистраль 21 соединяется с рабочими полостями гидроцилиндров 10, а также через магистраль 20, золотник 19 с напорным золотником 23. Так как производительность насоса 11 высокого давления гораздо меньше производительности насоса 14, то в результате вышеуказанных переключений произойдет резкое понижение скорости перемещения траверсы 9 и детали 3 и 8 плавно войдут в контакт между собой под давлением, созданным переливным золотником 23. При этом будет осуществлена первая ступень нагрева. По окончании первой ступени нагрева правые электромагниты золотников 15 и 19 отключаются и вновь включаются левые электромагниты золотников 13 и 15, и масло из напорной магистрали 18 насоса 14 через золотник 13 .магистраль 17, золотник 15 и магистраль 21 поступает в рабочие полости гидроцилиндров 10 под давлением насоса 14, настроенным на давление второй ступени нагрева. После прохождения второй ступени нагрева левые электромагниты золотников 13 и 15 отключаются и включаются: правый электромагнит золотника 15 и левый электромагнит золотника 19, в результате этого напорная магистраль 16 насоса 11 через золотник 15 и магистраль 21 соединяется с рабочими полостями гидроцилиндров 10 и через магистраль 20 и золотник 19 с напорным золотником 22. Под давлением напорного золотника 22 производится третья ступень нагрева. По окончании полного цикла нагрева свариваемых деталей электродвигатель вращения 6 и левый электромагнит золотника 19 отключаются. В результате отключения левого электромагнита золотника 19 рабочие полости гидроцилиндров 10 оказываются под наивысшим давлением проковки, на которое настроен насос 11 высокого давления.

По окончании проковки зажимы 2 и 7 расфиксируются, правый электромагнит золотника 15 отключается и включается его левый электромагнит и правый электромагнит золотника 13. В результате этого напорная магистраль 18 насоса 14 высокой производительности через золотник 13 и магистраль 24 соединяется с нерабочими полостями гидроцилиндров 10, а рабочие по лости гидроцилиндров 10 через магистраль 21, золотник 15, магистраль 17 и золотник 13 - со сливной магистралью 25. Таким образом производится быстрый отвод траверсы 9 со сваренным изделием. По окончании быстрого отвода отключаются правый электромагнит золотника 13 и левый электромагнит золотника 15, гидравлическая схема привода осевого сжатия устанавливается в начальное положение.

Далее производится выгрузка сваренного изделия и установка новых деталей.

В результате того, что во время загрузки мащины и во время выгрузки готовых изделий, насос высокого давления также, как и насос высокой производительности, соединен со сливом через золотники переключения насосов и реверса, электродвигатель привода насосов в это время работает в режиме, близком к режиму холостого хода и потребляет в 10-15 раз меньше электроэнергии, чем в рабочем режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1979 |

|

SU812473A1 |

| Машина для сварки трением | 1984 |

|

SU1242321A1 |

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| Суппорт | 1985 |

|

SU1324802A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1031770A1 |

| Привод зажатия и корректировки положения свариваемых заготовок машин для контактной стыковой сварки | 1987 |

|

SU1724444A1 |

| Гидропривод машины для сварки трением | 1985 |

|

SU1227389A1 |

| Гидропривод управления рабочим органом планировочной машины | 1986 |

|

SU1390316A1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ВОЗБУЖДЕНИЯ СЕЙСМИЧЕСКИХ ВОЛН | 2005 |

|

RU2289150C1 |

МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ, содержащая корпус, зажимы для свариваемых деталей, один из которых установлен на шпинделе, соединенном с приводом врашения, а другой - на траверсе, перемеш.аемой. приводом осевого сжатия, состояш,им из гидроцилиндров, соединенных магистралями с гидронасосами высокого давления и высокой производительности при помощи переключателя ступеней давления, выполненного в виде электрогидравлического и двух переливных золотников, электрогидравлического золотника реверса и элект рогидравлического золотника переключения насосов, и слнвной магистрали, отличающаяся тем, что, с целью снижения энергозатрат путем разгрузки насоса высокого давления, на время вспомогательных операций насос высокого давления соединён со сливной магистралью через входы золотника переключения насосов, выполненные сообщающимися, и выполненные сообщающимися входы и выходы золотника реверса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для сварки трением | 1979 |

|

SU812473A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1982-10-18—Подача