(54) МАШИНА ДЛЯ СВАРКИ -ТРЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1982 |

|

SU1127725A1 |

| Машина для сварки трением | 1984 |

|

SU1242321A1 |

| Машина для сварки трением | 1985 |

|

SU1258660A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| Система управления коробкой передач самоходной машины | 1990 |

|

SU1743933A1 |

| Гидравлический привод управления ковшом погрузчика | 1976 |

|

SU670696A1 |

| Электрогидравлическая система совмещенного управления строительной машиной | 1987 |

|

SU1502728A1 |

| Машина для сварки трением | 1988 |

|

SU1637982A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1031770A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

Изобретение относится к сварке трением и предназначено, например, для сварки катков тракторов. Известны машины для сварки трением, содержащие корпус, зажимы Для де талей, один из которых установлен на шпинделе, соединенном с приводом вра щения, а другой - на траверсе, перемещаемой приводом осевого сжатия, вы полненным в виде гидроцилиндра, осна щенного гидронасосами со сливным баком, переливными .и электрогидравличес кими золотниками, а также редукционными клапанами (11 и 2. Наиболее близкой к изобретению техническим решением является маашна для сварки трением, включающая корпус, зажимы для свариваемых деталей, один из которых закреплен на шпинделе соединенном с приводом вращения, а другой - на траверсе перемещаемой приводом осевого сжатия включающим гидроцилиндры, соединенные с гидронасосами высокой производительности и высокого давления, переключателем ступеней давления и электрогидравлическим золотником реверса 3 . Недостатком данной машины для сварки трением является высокая слож ность привода осевого сжатия, выполненного в виде тендем-цилиндра, а также высокая- сложность гидросхемы из-за наличия в ней сложной гидроаппаратуры - электроуправляемых гидронасоса и редукционного клапана, а также сложность соединения элементов гидросхемы, что создает неудобство изготовления, обслуживания и эксплуатации машины и понижает надежность ее работы. Кроме того, выход насоса высокой производительности известной машины для сварки трением постоянно перекрыт и масло, перемещаемое в гидросистеме этим насосом через его переливной золотник под давлением насоса, недопустимо нагревается, что вызывает необходимость применения системы охлаждения масла, а параллельная работа насосов с различными техническими характеристиками нежелательна и приводит к ненадежной работе гидросистемы. А так же то, что тендем-цилиндр имеет почти вдвое болыпую длину по сравнению с однопоршневым цилиндром,а это увеличи- вает габаритные размеры всей машины. Цель изобретения - упрощение конструкхдаи и увеличение надежности работы машины для сварки трением.

Для достижения этой цели в машине ля сварки трением, содержащей корус, зажимы для деталей, один из коорых установлен на шпинделе, соедиенном с приводом вращения,а другойраверсе, перемещаемой приводом осеого сжатия, включающим гидроцилинды, соединенные с гидронасосами выокого давления и высокой производиельности, переключателем ступеней авления и электрогидравлическим зо10отником реверса, привод осевого сжаия снабжен электрогидравлическим золотником переключения насосов. Кроме того, переключатель ступеней давения выполнен в виде электрогидрав15ического и двух переливных золотников, при этом насос высокого давления непосредственно, а насос высокой производительности при помощи золотника реверса соединены с несообщающими20ся входами золотника переключения насосов. Золотник переключения насосов в свою очередь соединен с рабочими полостями гидроцилиндров и переключателем ступеней давления.

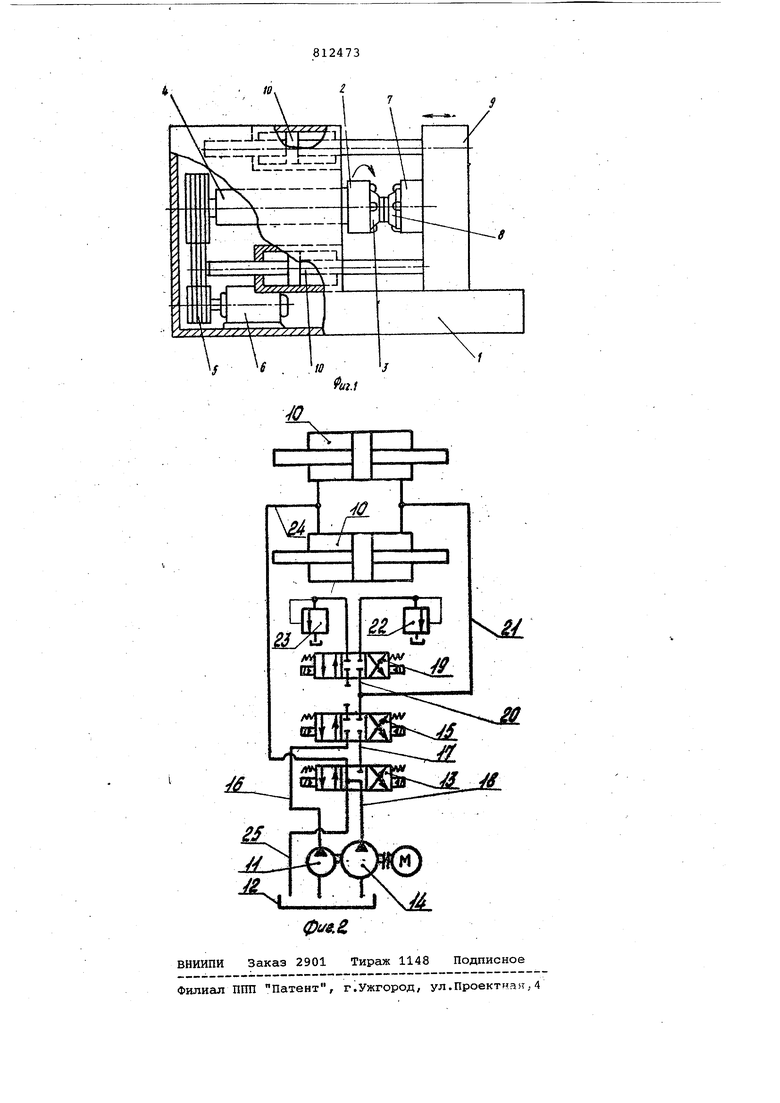

На фиг. 1 изображена машина для

25 сварки трением, общий вид; на фиг. 2 - принципиальная гидравлическая схема привода осевого сжатия машины. Машина для сварки трением содержит корпус 1, зажим 2 для вращающей30ся детали 3, установленный на шпинделе 4, соединенном клиноременной передачей 5 с электродвигателем вращения 6.Зажим 7 для неподвижной детали 8 установлен на траверсе 9,перемеJ5;Щаемой приводом осевого сжатия,выполненным в виде гидроцилиндров 10, насоса высокого давления 11, сливного бака 12, трехпозиционного четырехходового электрогидравлического золотника реверса 13, насоса высокой

40 производительности 14, давление которого настроено на одну из промежуточных ступеней сжатия, например вторую. Трехпозиционный четырехходовой электрогидравлический золотник

45 15 переключения насосов 11 и 14 одним входом соединен напорной магистралью 16 с насосом высокого давления 11, другим через магистраль 17, золотник 13 и магистраль 18 - с насо50сом высокой производительности 14. Своим выходом золотник 15 соединен с золотником 19 переключателя ступеней давления магистралью 20, ас рабочими полостями цилиндров 10 - ма55гистралью 21. В переключатель ступеней давления кроме золотника 19 входят переливные золотники 22 и 23. Нерабочие полости цилиндров 10 магистралью 24 через золотник реверса 13 соединены со сливной магистралью

60 25.

Машина для сварки трением работает следующим образом.

В отюшченном состоянии электромагнитов золотников 13 и 15 масло от

65

насосов 11 и 14 поступает на слив (от насоса 14 высокой производительности через золотник реверса 13 и сливную магистраль, а от насоса 11 высокого давления через его переливной золотник) . После установки и, фиксации свариваемых деталей 3 и 8 в зажимах 2 и 7 машины производится их сближение гидроцилиндрами 10 с формированной скоростью. Эля этого включаются левые электромагниты золотников 13 и 15, и масло из напорной магистрали18 насоса 14 высокой производительности через золотник реверса 13, магистраль 17, золотник переключения насосов 15 и магистраль 21 поступает в рабочие полости цилинров 10 под давлением насоса 14. Слив из нерабочих полостей цилиндров 10 производится через магистраль 24 и золотник реверса 13 в сливную магистраль 25. В результате этоТо цилиндры 10 с большой скоростью перемещают трверсу 9 с зажимом 7 и деталью 8 к детали 3, расположенной в зажиме 2. Во время этого перемещения включаетс электродвигатель б, который передает вращение через клиноременную передач 5, шпиндель 4 и зажим 2 детали 3, установленной в зажиме 2. В тот моме когда свариваемые детали 3 и 8 сблизились, но их касания еще не произошло, левые электромагниты золотников 13 и 15 отключаются и включаются правые электромагниты золотников 15 и 19. В результате этого напорная магистраль 16 насоса 11 высокого давления через ЗОЛ9ТНИК 15 и магистраль 21 соединяется с рабочими полостями цилиндров 10, а также через золотник 19 - с напорным золотником 23. Так как производительность насоса 11 высокого давления гораздо меньше производительности насоса 14, то в результате вышеуказанных переключений произойдет резкое понижение скорости перемещения траверсы 9 и детали 3 и 8 плавно войдут в контакт между собой под давлением, созданным переливным золотником 23. При этом будет осуществлена первая ступень нагрева. По окончании первой ступени нагрева правые электромагниты золотников 15 и 19 отключаются и вновь включаются левые электромагниты золотников 13 и 15, и масло из напорной магистрали 18 насоса 14 высокой производительности через золотник реверса 13, магистраль 17, золотник переключения насосов 15 и магистраль 21 поступает в рабочие полости цилиндров 10 под давлением гидронасоса 14, настроенны на давление второй ступени нагрева. После прохождения второй ступени .нагрева левые электромагниты золотников 13 и 15 отключаются и включаются: правый элёктромагйит золотника 15 и левый электромагнит золотника 19, в результате этого напорная

магистраль 16 насоса 11 высокого давления через золотник 15 и магистраль 21 соединяется с рабочими полостями ЦИЛИНДЕ5ОВ 10 и через золотник 19 - с напорным золотником 22. Под давлением напорного золотника 22 производится третья ступень нагрева. По окончании полного цикла нагрева свариваемых деталей электродвигатель

6и электромагниты золотника .19 отключаются. В результате отключения электромагнитов золотника 19 рабочие полости цилиндров 10 оказываются под наивысшим давлением проковки, на которое настроен насос 11 высокого давления.

По окончании проковки зажимл 2 и

7машины расфиксируются, правый элек ромагнит золотника 15 отключается,

и включаются его 91евый электромагнит и правый электромагнит золотника 13.

8результате этого напорная магистраль 18 насоса высокой производительности через золотник 13 и магистраль 24 соединяется с нерабочими полостями цилиндров 10, а рабочие полости цилиндров через магистраль 21,золотник 15, магистраль 17 и золотник 13 - со сливной магистралью 25. Таким обpaaoMj производится быстрый отвод траверсы 9, при этом сваренный узел выпадает из зажимов на наклонный лоток.

В связи с тем, что насос высокой производительности машины для сварки трением совмещает функции ыстрого подвода и отвода изделий с функцией одной из промежуточных ступеней сжатия сваривае1«их деталей, машина проста по конструкции и имеет широкие технологические возможности для сварки деталей как малого, так и большого поперечного сечения, как из однородных, так и неоднородных материалов, так как она имеет четыре ступени сжатия, регулируемые по величине в широком диапазоне, чего практически достаточно для обеспечения качественной сварки вышеперечисленных сочетаний деталей. Простота конструкции машины обеспечивает удобство рбспуживаНИН и надежность в работе. Кроме того, в исходном положении электрогидравлического золотника реверса гидронасос высокой производительности соединен со сливом - масло в гидросистеме практически не нагревается, и поэтому нет необходимости в применении систем охлс1ждения масла. Гидронасосы с различными параичетрами подключаются к общей гидросистеме поочередно, чточгарантирует их надежoную работу.

Формула изобретения

5

Машина для сварки трением, содержащая корпус, зажкмл для свариваеАнх деталей, один из которых установлен на шпинделе, соединенном с приводом вращения, а другой - на траверсе,пе0ремещаемой приводом осевого сжатия, включающим гидроцилиндры, соединенные с гидронасосами высокого давления и высокой производительности, переключателем ступеней давления и электрогидравлическим золотником реверса,

5 отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, привод осевого сжатия снабжен электрогидравлическим золотником переключения насосов, а пе0реключатель ступенек давления выполнен в виде электрогидравлического и двух переливных золотников, при этом насос высокого давления непосредственно, а насос высокой производительности

5 при помощи золотника реверса соединены с несообщающимися входами золотника переключения насосов, соединенного, в свою очередь, с рабочими полостями гидроцилиндров и переключа0телем ступеней давления.

Источники информации, принятые во внимание при экспертизе

5 № 1321332, В 3 R, 1973.

yjL

ЦТ ч

Авторы

Даты

1981-03-15—Публикация

1979-03-15—Подача