Изобретение относится к технике и технологии обработки кулачковых деталей и может быть использовано на предприятиях автотракторостроения, общего машиностроения и прочих предприятиях металлообрабатывающей промышленности.

Прототипом заявленного решения является станок, в котором ось качательных движений материализована в плоскости, параллельной плоскости профилирующих перемещений, и лежит на линии контакта обрабатываемого кулачка и шлифовального круга. Недостатком этой конструкции является невозможность обработки кулачковых валов с несколькими кулачками.

Целью изобретения является расширение технологических возможностей шлифог вальных станков, а также прочих станков с вращающимся инструментом.

Указанная цель достигается тем, что станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментбм, установленным с возможностью возвратно-поступательного, а также качательного ДВйЖенйя бтнобйтёль- но оси, параллельной оси шпинделя изделия и оси вращения инструмента, снабжен по меньшей мере одним дополнительным инструментом, причем оси вращения инструментов расположены между осями штГин- деля изделия и качания инструментов.

Это позволяет скомпоновать многоинструментальный, в этом числе многокруговой, станок для одновременной обработки всех или нескольких кулачков многокулачко- вого вала. Кроме того, появляется возможность не только повысить производительность станка, но и повысить точности по соосности и расположений кулачков, а также получить дополнительный эффект за счет сокращения внецикловых потерь времени в многокруговых наладках, связанных с правкой кругов.

VI

О

о ю

При этом с целью упрощения конструкции станок снабжен общим приводным шпинделем для вращения инструментов, а инструменты установлены с возможностью пространственных перемещений относи- тельно приводного шпинделя. Это не только упрощает конструкцию.станка, но и облегчает обслуживание станка вследствие уменьшения количества индивидуальных приводов для вращения инструментов,

С целью иметь возможность обработки разно ориентированных относительно оси вращения изделия кулачков и эксцентриков, каждый инструмент установлен с возможностьюпространственныхперемещений по крайней мере относительно оси вращения одного инструмента в наладке.

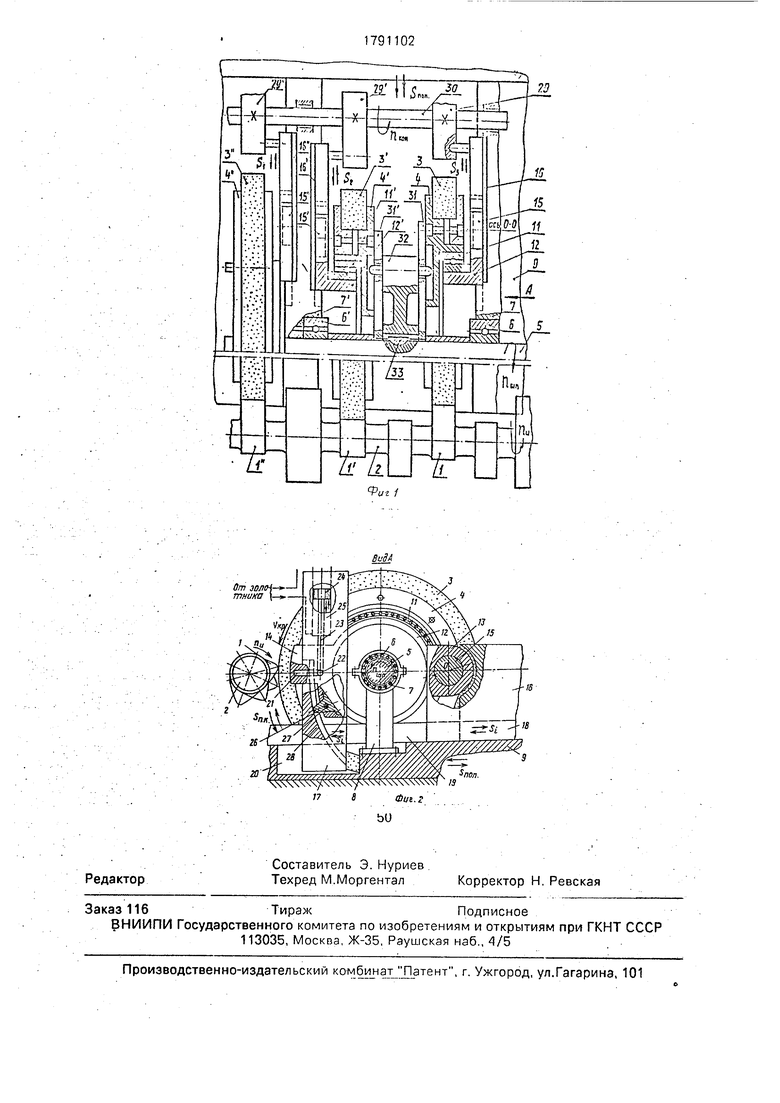

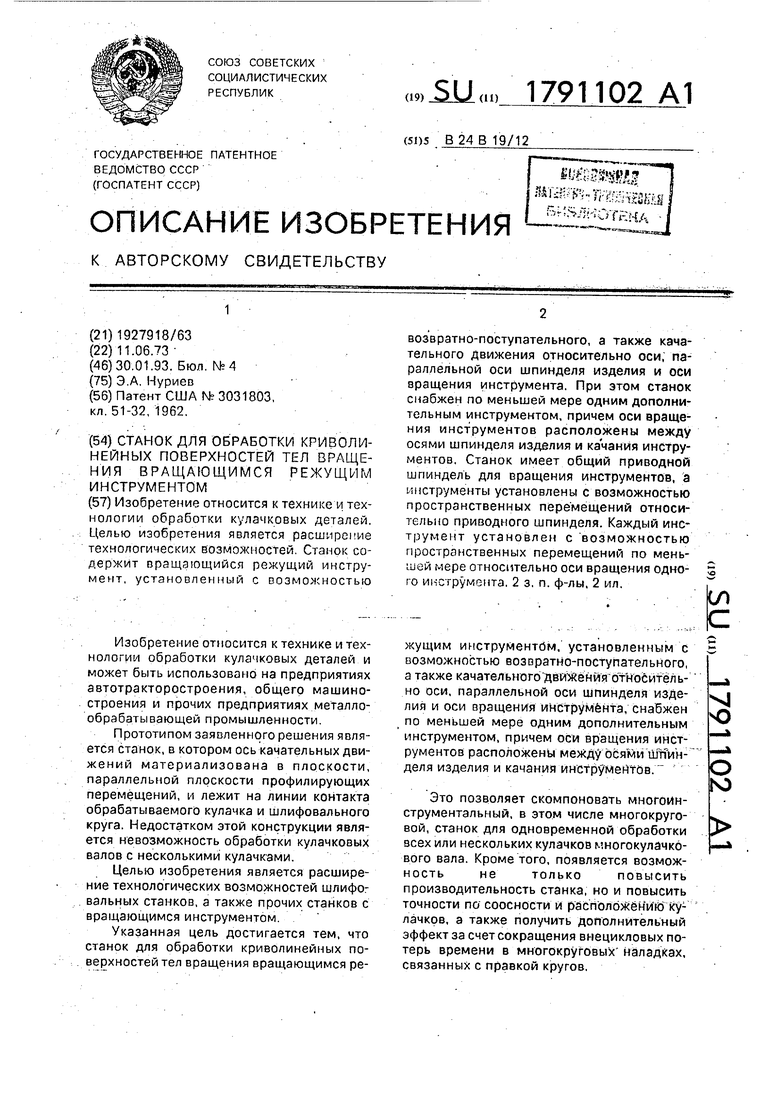

На фиг. 1 дан общий вид многокруговой наладки с необходимыми движениями уз- лов и основные конструктивные решения, а на фиг. 2 - вид по стрелке А конструкции, изображенной на фиг. 1 с разрезами (выры- вами) и дополнительными движениями, не показанными на фиг. 1..

Устройство и работу многокруговрго круглошлифовального станка рассмотрим на примере 3-круговой наладки для одновременной обработки 3 кулачков ступенчатой детали методом врезного шлифования.

Эксцентрическая поверхность или кулачок 1, например, ступенчатой детали 2, вращающаяся со скоростью пи, обрабатывается шлифовальным кругом 3, который поводком (см. фиг. 1) через соответ- ствующий паз, выполненный на планшайбе 4, на которой жестко закреплен шлифовальный круг 3, приводится во вращение со скоростью VKp or шпинделя 5 (шлифовальных кругов), который, в свою очередь, вращается от электродвигателя со скоростью пшп. Шпиндель 5 посажен на подшипники качения (скольжения) 6, закрепленные в корпусе 7, который для удобства монтажа шпинделя 5, выполнен разъемным. Корпус (подшипни- ка) 7 служит дополнительной опорой шпинделя 5 (для увеличения ее жесткости) и крепится через стойку 8 к салазкам 9 шлифовальной блбки, которые по направляющим 10, расположенным на станине станка, перемещаются с выбранной (заданной) скоростью поперечной подачи Sron.

Для обеспечения шлифовальным кругом непрерывного контакта с поверхностью соответствующих кулачков от соответствующих копиров (см. фиг. 1) получают перемещение со скоростью Si, Sz. .... Si соответственно все шлифовальные круги, а, в частности, круг 3 - со скоростью Зз.

Шлифовальный круг 3 вместе с планшайбой 4 и подшипником качения (скольжения) 11 посажен на специальную втулку 12, выполненную с ушками 13 и 14. Ушко 13 втулки 12 посажено на палец 15 ползуна 16, который вместе с вертикальной плитой 17 жестко крепится к салазкам 18 (для уменьшения трения скольжения между отверстием ушка 13 и пальцем 15 может быть посажена бронзовая втулка или подведена смазка).

Салазки 18 перемещаются по направляющим, расположенным (или выполненным заодно) на поверхности салазок 9 (шлифовальной бабки), за счет кинематической связи с копирами (см. фиг. 1), вращающимися синхронно с обрабатываемой деталью 2, Салазки 18 выполнены с прорезью (или пазом) 19 соответствующей величины, зависящей от размеров стойки 8 корпуса (подшипника) 7 (если такой подшипник необходимо предусмотреть для увеличения жесткости шпинделя шлифовальных кругов, как предусмотрено в предлагаемой конструкции) и максимальных величин перемещений Si, салазок 18. Салазки 9 тоже выполнены с пазом (прорезью) 20, необходимым для перемещений плиты 17 на величину Si.

Для обеспечения шлифовальному кругу (кругам) периодического качания (П.К.) со скоростью Зп.к. вокруг оси (осей) 0-0 ушко 14 втулки 12 выполнено с пазом 21 и соединено через ролик 22 со штоком 23 поршня 24. Гидропневмоцилиндр 25 поршня 24 жестко закреплен на вертикальной плите 17 (гидропневмоцилиндр 25 может быть расположен в нижней части плиты 17 или убран внутрь салазок 9, если не представляется к .этому конструктивных трудностей). При движении поршня 24 втулка 12 вместе со шлифовальным кругом 3, кзчаясь вокруг оси 0-0, перемещается поверхностью (закаленной или твердосплавной) серьги 26, закрепленной жестко с помощью винтов и штифта 27 на посадочном месте, выполненном на ушке 14, по направляющим 28, выполненным, в частности, в виде сферической поверхности (паза), закрепленной хестко на вертикальной плите 17 (направляющие 28 способствуют повышению точности перемещений и жесткости элементов соответствующих исполнительных органов),

Как было отмечено выше, возвратно-поступательное перемещение салазкам 18 обеспечивается от копира 29, с которым кинематически связаны салазки 18. Копир 29 так же, как и 29 и 29, приводится в движение со скоростью Пкоп от вала 30, на котором .жестко сидят копиры и который вращается синхронно с обрабатываемой деталью 2,

Вал 30 посажен в подшипники скольжения (качения), закрепленные на салазках 9. Копиры 29, 29, 29 выполнены с таким же угловым разворотом друг относительно друга, что и кулачки обрабатываемой детали. Для обеспечения безлюфтовой (в осевом направлении) работы шлифовальных кругов 3, 3, 3 служат кольца 31, 31, которые установлены на шпинделе 5, между планшайбой 4 и поводком 32; 4 и 32 и т.д. Для обеспечения минимальной величины трения между кольцом и подвижной вместе с кругом планшайбой кольца 31,31, выполнены с направляющими качения (скольжения), которые на чертеже не показаны, но представляют собой, например, шарики, вставленные в соответствующие гнезда на поверхности, обращенной к планшайбе, колец.

Поводок 32 выполнен со штырями (пальцами), с помощью которых вращаются планшайбы со шлифовальными кругами, и сидит на шпинделе 5 на шпонке 33. ,. Следящее золотниковое (дроссельное) устройство имеет обратную связь с гидро- пневмоцилиндром 25. Щуп следящего золотника (дросселя) кинематически связан с копиром, который сидит жестко (на фиг. 1 и 2 не показаны) на том же валу 30 (см. фиг. 1), что и копиры 29, 29, 29, и вращается со скоростью, равной скорости изделия пи или скорости копиров 29.

Величина и скорость перемещений поршня 24 и,следовательно, величина и скорость периодических колебаний 5п.к. шлифовального круга зависят от положения следящего золотника (дросселя), в зависимости от которого, например, жидкость от насосов (или воздух от компрессора) поступает в ту или иную полость гидропневмоци- линдра 25 со скоростью, соответствующей величине открытия (закрытия) канала золотника (дросселя), причем необходимая величина давления в системе поддерживается предохранительным клапаном.

Точность описанного следящего золотникового устройства достигает 0,01-0,02 мм. При необходимости большей чувствительности и точности можно использовать вместо щупа высокочувствительные датчики, малоинерционные преобразователи и исполнительные устройства для привода следящего золотника.

Но как в случае описанного следящего золотникового устройства, так и в прочих возможных случаях работы, принцип его цикла, а, следовательно и цикла работы гидроцилиндра 25 останется одинаковым.

Станок работает следующим образом. На позиции обработки в строго фиксированном положении (например, по шпоночному пазу) устанавливается и закрепляется деталь 2 с подлежащими обработке кулачками 1, 1, 1. Включают главный привод, т. е. 5 сообщают вращение шпинделю 5. От шпинделя 5 вращение через поводки 32. (на чертеже показан только один) передается шлифовальным кругам 3, 3, 3, которые находятся до начала обработки в исходном

0 положении. Также в исходном фиксированном положении находятся копиры 29, 29, 29 вала 30. Включают вращение детали 2 со скоростью пи, одновременно включается вал 30, вращающийся синхронно с де5 талью 2. Начинают вращаться копиры 29, 29, 29, которые сидят на валу 30 жестко. Шлифовальные круги начинают совершать комплекс (вышеуказанных) движений, т. е. получают возвратно-поступательные пере0 мещения Si, 82, Зз от копиров 29, 29, 29 через ползуны 16, 16, 16 и одновременно каждый шлифовальный круг получает периодические качательные движения вокруг- осей 0-0 (на чертеже обозначена только

5 одна ось надписью 0-0) со скоростью Зп.к. от поршней 24, 24, 24 (на чертеже показан только один поршень и гидроцилиндр) гид- ропневмоцилиндров 25, 25, 25 строго в такт вращения обрабатываемой поверхно0 сти от команды соответствующих следящих золотниковых (дроссельных) устройств, кинематически связанных с копирами, которые имеют соответствующую форму и относительный разворот, что обеспечивает

5 каждому шлифовальному кругу необходимый цикл перемещений (качаний) вокруг осей 00 (при этом контакт круга и детали не нарушается за счет формы копиров).

Для того, чтобы не было отрыва точки

0 контакта круга с деталью на всех участках профиля кулачка, то при поднимании и опускании круга ему необходимо сообщать до- полнительныедвижения (возвратно-поступательные), что и произио5 дит соответствующий профиль копира.

Теперь можно включить поперечную подачу Snon всей шлифовальной бабки и обеспечить соответственно принятый режим работы, например, быстрый подвод,

0 вращение, черновую подачу, чистовой этап, выхаживание и быстрый отвод в исходное положение шлифовальной бабки по окончании работы.

Цикл работы, как и у известных станков

5 для обработки кулачков, будет осуществляться по конечным выключателям, или в - дальнейшем будут предложены для измерения в процессе работы всех или некоторых параметров кулачков приборы активного

контроля, которые и будут управлять циклом работы станков.

По окончании обработки деталь снимается, устанавливается новая заготовка и цикл обработки повторяется. После обработки одной или нескольких деталей (в зави- симости от стойкости используемых шлифовальных кругов) все шлифовальные круги подвергаются правке алмазами. Для этой цели в конструкции предложенного станка используется известная правильная система (на чертежах не показана) для многокруговых круглош.лифовальных станков с разницей в том, что алмазы будут выдвинуты на различную величину (в поперечном направлении) в зависимости от положения круга в исходной позиции, где отсутствуют все перемещения кругов, кроме вращательного. Правка всех кругов одновременная (с продольной подачей правильного устройства на высоту круга плюс величина перебега) с принятыми для правки режимами. Правильное устройство расположено выше (ниже) вала 30 с копирами (в зависимости от принятого конструктивного исполнения).

Применение предложенного станка существенно повышает точность и производи- тельность обработки (эксцентрических поверхностей) кулачков ступенчатых деталей.:

Например, при шлифовании кулачков распределительного вала на многокруговых круглошлифовальных станках (до 8 кругов и более) производительность составляет 400800% и более (если за 100% принять производительность однокруговой обработки) в зависимости от принятых при многокруговой обработке оптимальных режимов. При этом будет обеспечена повышенная точность параметров кулачков, например, по соосности в несколько раз.

Формула изобретения

1. Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом, установленным с возможностью возвратно-поступательного, а также качательного движения относительно оси, параллельной оси шпинделя изде- лия и оси вращения инструмента, отли-ч а ю щ и и с я тем, что, с целью расширения технологических возможностей, станок снабжен по меньшей мере одним дополнительным инструментом, причем оси враще- ния инструментов расположены между осями шпинделя изделия и качания инструментов.

2. Станок по п. .1, отличающийся тем, что, с целью упрощения конструкции,

станок снабжен общим приводным шпинделем для вращения инструментов, а инструменты установлены с возможностью пространственных перемещений относительно приводного шпинделя.

3. Станок по пп. 1 и 2, о т л и ч а га- щи и с я тем, что каждый инструмент уста- но.влен с возможностью пространственных перемещений по меньшей мере относительно оси вращения одного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| Станок для шлифования выпуклых асферических поверхностей оптических деталей алмазным инструментом | 1980 |

|

SU901027A1 |

| СТАНОК С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМ ПРОФИЛЕМ | 2003 |

|

RU2254223C2 |

| Устройство к шлифовальному станку для обработки калибров валков | 1988 |

|

SU1688997A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Станок для обработки копированием зубчатых колес | 1980 |

|

SU996115A1 |

Изобретение относится к технике и технологии обработки кулачковых деталей. Целью изобретения является расширение технологических возможностей. Станок содержит вращающийся режущий инструмент, установленный с возможностью возврзтно-поступательного, а также кача- тельного движения относительно оси, параллельной оси шпинделя изделия и оси вращения инструмента. При этом станок снабжен по меньшей мере одним дополнительным инструментом, причем оси вращения инструментов расположены между осями шпинделя изделия и качания инструментов. Станок имеет общий приводной шпиндель для вращения инструментов, а инструменты установлены с возможностью пространственных перемещений относительно приводного шпинделя. Каждый инструмент установлен с возможностью пространственных перемещений по меньшей мере относительно оси вращения одного инструмента. 2 з, п. ф-лы, 2 ил. Ё

| Патент США N 3031803, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1993-01-30—Публикация

1973-06-11—Подача