Изобретение относится к области металлообработки, в частности к износостойким покрытиям из тугоплав ких соединений,наносимым на металлорежущий инструмент.

Известен материал износостойкого покрытия металлорежущего инструмента, включаю1дий соединения Hf с элементами С, N, 0.

Материал на основе указанных тугоплавких соединений устойчив по отношению к титану титансодержащих обрабатываемых материалов (в условиях высоких температур, которые возникают при обработке в зоне резания мелсду покрытием и обрабатываемым материалом не протекает реакция взаимдействия указанных соединений с титаном , приводящая к разрушению покрытия) ,

Недостатком известного материала покрытия является невозможность его нанесения ионно-плазменными методам на металлорежущий инструмент из быстрорежущей стали из-за ее разупрочнения, обусловленная большим атомным весом ускоренных ионов гафния, бомбардирующих основу в процесс ее предварительного разогрева и нанесения покрытия.

Наиболее близким техническим решением к изобретению является матерал износостойкого покрытия металлорежущего инструмента,содержащий соединения нитридов, карбидов или карбонитридов гафния и одного из элементов IV-a группы таблицы Менделеева, например нитрида, карбида или карбонитрида титана.

Покрытие из указанного материала может быть нанесено на основу из быстроре/к ацей стали не вызывая ее разупрочнения,

Недостатком известного материала покрьтия является его малая стойкость при обработке титана и титановых сплавовJ так как тугоплавкие соединения на основе титана взаимодействуют с титаном обрабатываемых титаносодержаших материалов.

Целью изобретенигя является повышение стойкости металлорежущего инструмента при обработке титаносодержащих сплавов.

Поставленная дель достигается тем. что в материале износостойкого покрытия металлорежущего инструмента, преимущественно из быстрорежущей стали, включающем соединениянитридов, карбидов или карбонитридо гафния и одного из элементов IV-a группы периодической системы элементов, в качестве элемента IV-a группы использован цирконий при следующ молекулярном соотношении компоненто мол. 7„:

Нитрид, карбид

или карбонитрид

гафния10-80

Нитрид, карбид

или карбонитрид

цирконияОстальное

Наличие в материале покрытия более легкого по сравнению с гафнием металла позволяет наносить его ионно-плазменным методом на быстрорежущий иь:струмент, не вызывая пережога ос НОВЬ, при этом соединения гафния с элементами С и/или N стабилизируют покрытие и препятствуют его раз- рушению. Это связано с высокой т.ермодинамической устойчивостью этих соединений по отношению к титану, так как изменение свободной энергии соответствующее реакции замещения гафния на титан в его соединениях, отличается большой положительной неличиной в диапазоне температур 20-1500 С, превь шающих практически возможные температуры при обработке титана и его сплавов. Предложенный материал покрытия обладает более высокой стойкостью и при обработке других материалов, чем известный материал покрытия это объясняется его более высокой тугоплавкостью.

Покрытие из материала предложенього состава может быть нанесено на режущий инструмент следующим образо

Ре;кущий инструмент с тщательно подготовленной поверхностью основы, выполненной из быстрорежущей стали или д)угого инструментального материала, помеи1ают в вакуумную камеру установки для нанесения износостойких покрытий и поверхность инструмента подвергают очистке и нагреву . воздействием плазмы металлических компонентов покрытия путем приложекия к инструменту потенциала ускоряющем ионы плазмы вакуумной дуги, горящей между анодом и расходуемым катодом, В :1полненным из сплава элементов ИьКрЫТИЯ.

При достижении температуры инстна 10-20 С ниже

температуры ее разупрочнения (для стали - , для твердого сплава 650°С) в камеру вводят метан и/или азот до давления (2-5) Па и снижают величину ускоряющего потенциала на режущем инструменте до 50-300 В. Указанный режим вьщерживают 1 ч, при -этом толщина образующегося покрытия составляет 5-8 мкм,

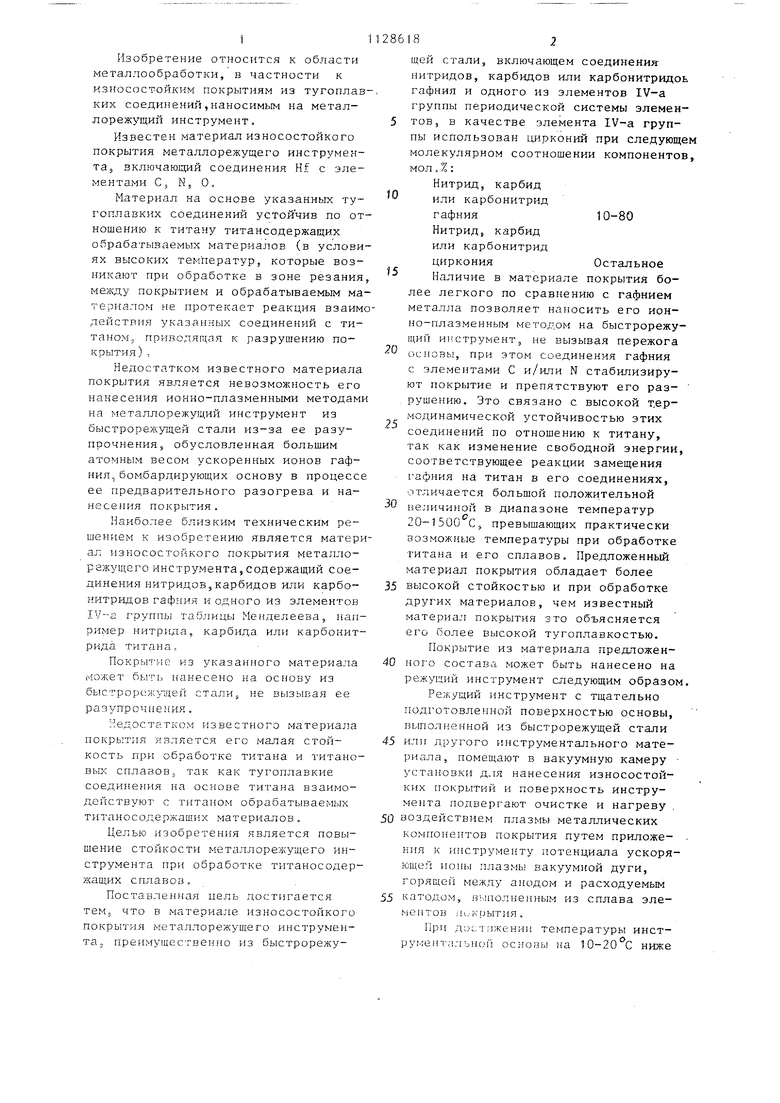

Пример 1. На режущие пластины из твердого сплава ВК-8 по 20 штук в каждой партии вакуумной дугой наносилось износостойкое покрытие из нитридов Hf и Zr (использовался катод из сплава 50% Hf и 50% Zr),

Режимы нанесения: поверхность инструмента очищалась при отрицательно ускоряющем напряжении 1,5 кВ, нанесение покрытия - при температуре основы 650С, давлении азота (2-5) Ю Па и времени нанесения /vl ч. Коэффициент- повышения стойкости сверл с указанным покрытием 2,1; пластин 1,8 (см. таблицу).

Пример 2. В качестве материала катода использовался сплав Hf и Ti с соотношением компонентов 80% Hf и 20% Zr. Коэффициент повышения стойкости сверл с указанным покрытием 1,6, твердосплавных пластин 2,3.

Пример. 3. В качестве материала катода использовался сплав с соотношением компонентов 10% Hf и 90% Zr.Режимы обработки те же, что и в примерах 1 и 2. Коэффициент повышения стойкости инструментов при нанесении тугоплавких соединений указанного состава для сверл 1,1, для твердосплавных пластин 1,3 (см. таблицу)

Испытания покрытий, нанесенных, например, на сверло 0 5 Mf-i , 85мм из быстрорелсущей стали Р18 проводились при сверлении отверстий глубиной 15 мм в деталях из титанового сплава ВТ-5 при охлаждении 10% водной эмульсией и следующих режимах резания: S 0,08 мм/об, ,5 м/мин. Критерий затупления - скрип сверла. За критерий затупления твердосплав ных пластин принимается ухудшение качества обрабатываемой поверхности.

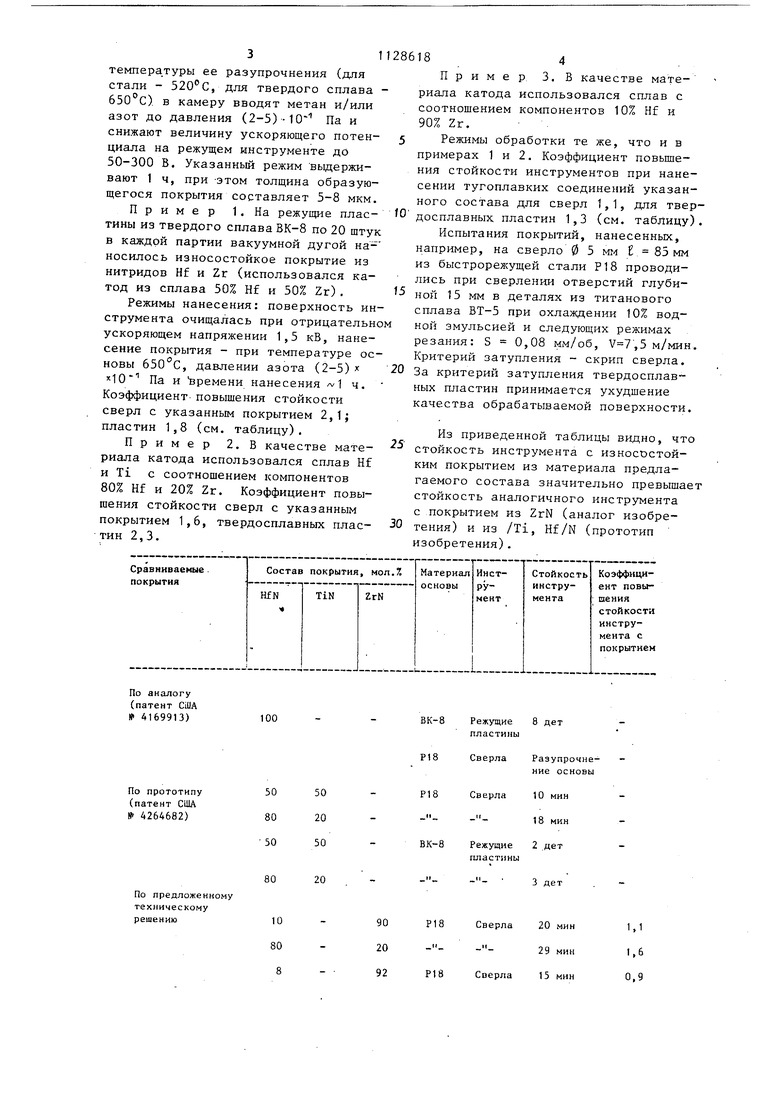

Из приведенной таблицы видно, что стойкость инструмента с износостойким покрытием из материала предлагаемого состава значительно превышае стойкость аналогичного инструмента с покрытием из ZrN (аналог изобретения) и из /Ti, Hf/N (прототип изобретения).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1110212A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| Способ нанесения высокотемпературного покрытия на режущий инструмент | 2018 |

|

RU2679857C1 |

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2003 |

|

RU2266350C2 |

| Способ изготовления режущего инструмента из быстрорежущей стали и твердого сплава с износостойким покрытием | 1983 |

|

SU1465463A1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2620521C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1991 |

|

RU2071869C1 |

МАТЕРИАЛ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, преимущественно из быстрорежущей стали, включающий соединения нитридов, карбидов или карбонитридов гафния и одного из элементов IVa группы периодической системы элементов, отличающийся тем, что, с целью повьщ1ения стойкости инструмента при обработке титаносодержащих сплавов, в качестве элемента IV-a группы использован цирконий при следующем молекулярном соотношении компонентов, мол.%: Нитрид, карбид или карбонитрид 10-80 гафния с Нитрид, карбид или карбонитрид (Л Остальное циркония

По аналогу (патент США

100 К- 4169913)

50 20 50

50

80

50

20

80

По предложенному

техническому

10 80

решению

Режущие 8 дет

ВК-8 пластины

Р18 СверлаРазупрочнение основы

Р18 Сверла10 мин

мин

ВК-8 Режущие2 дет пластины

3 дет

Р18 Сверла20 мин

мин 1,6 0.9

Р18 Сперла15 мин

85

50 10

80

8 85

50

Продолжение таблицы

п

Газупрочнекие основы

24 мин

ВК-8 Режущие 4 дет 1.3 / пластины

ВК-8 Режущие 7 дет

2,3 пластины

2 дет

0,7 8 дет 2,6 5,5 дет 1.8

| Патент США № 4169913, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4264682, кл | |||

| В,23 В 15/04, 1981. | |||

Авторы

Даты

1987-03-07—Публикация

1982-10-10—Подача