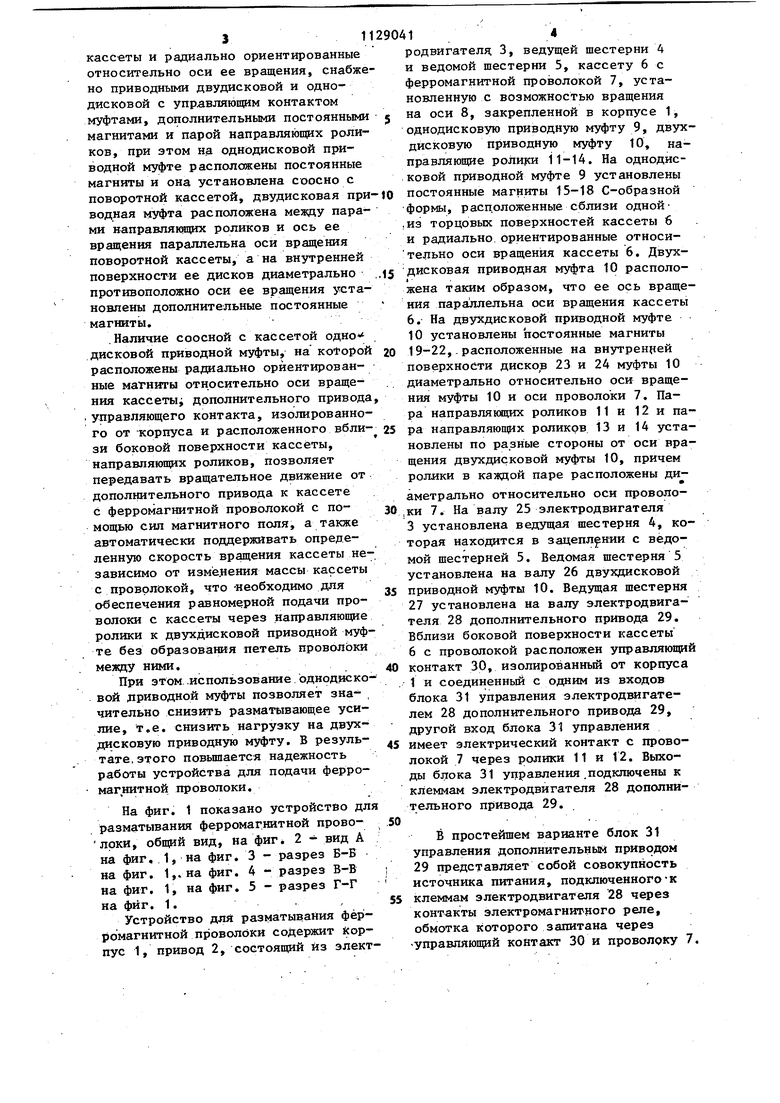

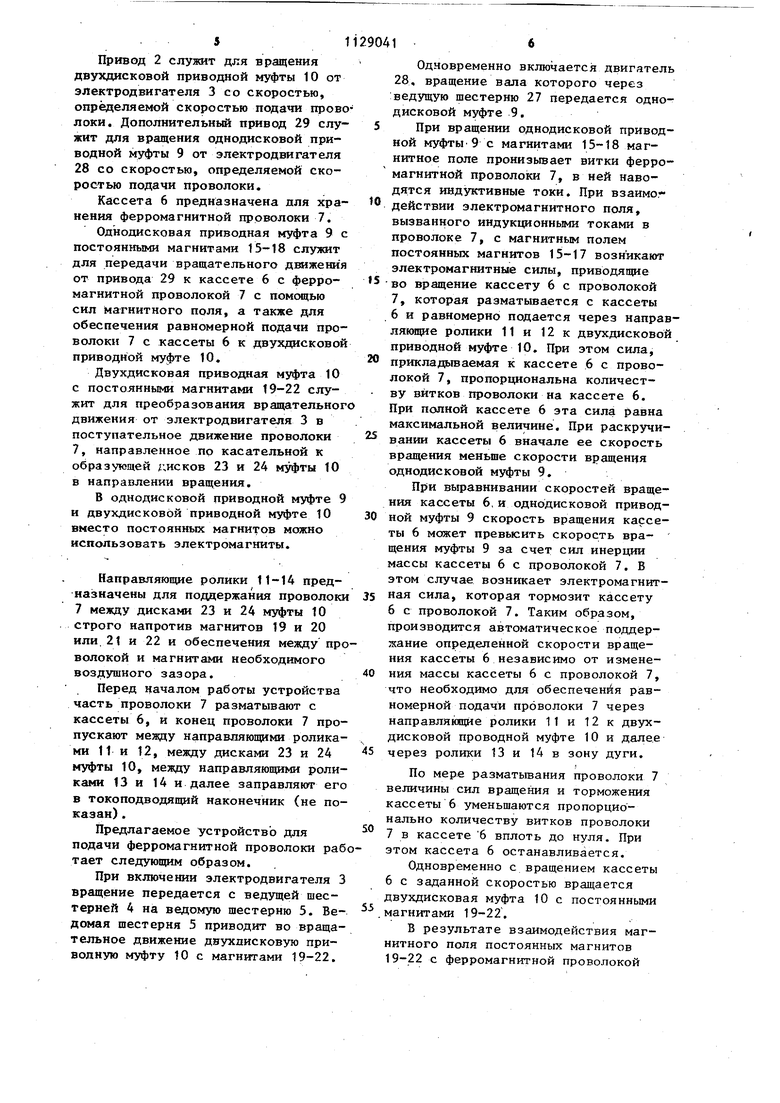

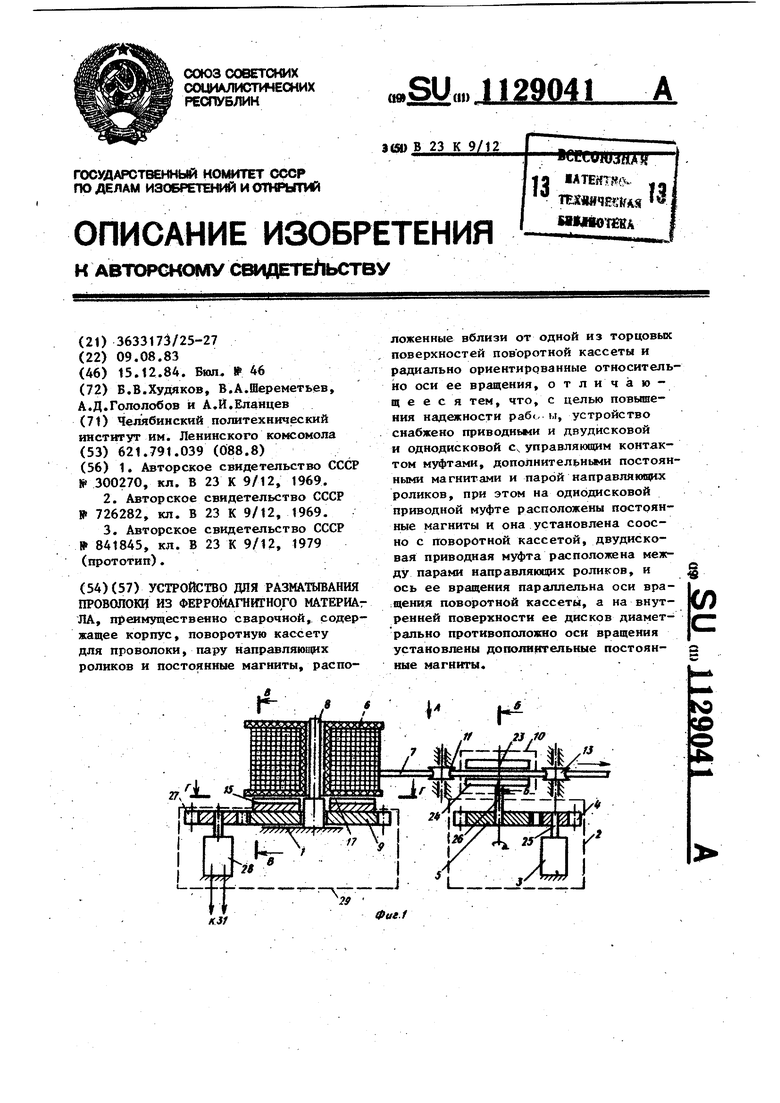

Изобретение относится к электродуговой сварке, в частности к устройствам для пойачи ферромагнитной проволоки, и может использоваться в машиностроении, в приборостроении и других областях техники. Известно устройство для подачи электродной проволоки, содержащее двигатель, редуктор, поджимной и ведущий ролики, причем ведущий ролик связан с редуктором через пару шестерен, одна из которых установлена эксцентрично на валу редуктора, а другая с таким же эксцентриси тетом на валу ведущего ролика DJ« В известном устройстве тянущее усилие, прикладьгааемое к проволоке, возникает за счет силы трения между проволокой и ведущим роликом. В результате этого происходит износ ведущего ролика, стирается его несечка, проволока начинает проскальзывать по ведущему ролику, что приводит к снижению надежности работы устройства дЛя подачи проволоки в зону дуги. Кроме того, в результате трения проволоки и ведзоцего ролика возника ет деформация проволоки (в виде насечки, задиров и т.д.), которая приводит к неравномерности диаметра проволоки по ее длине, что вызывает нестабильность процесса плавления электродной проволоки после подачи ее в зону дуги., Известно также устройство для подачи сварочной проволоки, содержа щее корпус, в котором установлено рычажное зажимное устройство и элек ромагнитная катушка, причем внутри .электромагнитной катушки размещена подпружиненная самозажимная цанга, закрепленная в верхнем подвижном ди ке э ектромагнита, а рычаги зажимно го устройства установлены в корпусе шарнирно и смонтированы в нижнем подвижном диске электромагнита с во можностью перемещения в направлении перпендикулярном направлению подачи проволоки 2. В этом устройстве тянущее усилие прикладываемое к проволоке, возника ет за счет силы трения между подпру ненной самозажимной цангой и свароч ной проволокой. В результате этого происходит износ цанги, уменьшается сила взаимодействия с проволокой, что приводит к снижению надежности работы устройства для подачи сварочной прово гюки в зону дуги. Кроме того, в результате трения проволоки и цанги возникает деформация проволоки (в виде задиров, насечки и т.д.), которая приводит к неравномерности диаметра проволоки по ее длине, что также вызывает нестабильность процесса плавления электродной проволоки после подачи ее в зону дуги. Наиболее близким к изобретению является устройство дня разматывания ферромагйитной проволоки, содержащее корпус, привод, кассету с ферромагнитной проволокой, установленную с возможностью вращения на оси, закрепленной в. корпусе, приводной и прижимной ролики, расположенные диаметрально относительно оси проволоки, магнитный тормоз, выполненный в виде неподвижного башмака, установленного соосно с кассетой вплотную к одной из ее торцовых поверхностей и по меньшей мере одного постоянного магнита, расположенного вблизи от той же торцовой поверхности и радиаль- но ориентированного относительно оси вращения кассеты Сз. Недостатком данного устройства является невысокая надежность работы устройства В устройстве требуется прикладывать к приводному ролику от привода значительные усилия, необходимые для вращения кассеты с проволокой, для преодоления сопротивления магнитного тормоза, а также для перемещения проволоки за счет силы трё- ния между приводным роликом и проволокой. В результате этого происходит быстрый износ приводного ролика, стирается его насечка, проволока начинает проск;альзьшать по приводному ролику, что снижает надежность работы устройства для подачи проволоки в зону дуги. Цель изобретения - повышение надежности работы устройства. Поставленная цель достигается тем, что устройство для разматывания проволоки из ферромагнитного материала, преимущественно сварочной, содержащее корпус, поворотную кассету для проволоки, пару направляюих роликов и постоянные магниты, асположенные сблизи от одной из орцовых поверхностей поворотной кассеты и радиально ориентированные относительно оси ее вращения, снабж но приводными двудисковой и однодисковой с управляющим контактом муфтами, дополнительньмн постоянными магнитами и парой направляющих роликов, при этом на однодисковой приводной муфте расположены постоянные магниты и она установлена соосно с поворотной кассетой, двудисковая при водная муфта расположена между парами направляющих роликов и ось ее вращения параллельна оси вращения поворотной кассеты, а на внутренней поверхности ее дисков диаметрально противоположно оси ее вращения установлены дополнительные постоянные магниты. .Наличие соосной с кассетой одно дисковой приводной муфты, на коЧ-орой расположены радиально ориентированные магниты относительно оси вращения кассеты дополнительного привода управляющего контакта, изолированного от корпуса и расположенного вблизи боковой поверхности кассеты, направляющих роликов, позволяет передавать вращательное движение от дополнительного привода к кассете с ферромагнитной проволокой с помощью сил магнитного поля, а также автоматически поддерживать определенную скорость вращения кассеты независимо от изменения массы кассеты с проволокой, что -необходимо для обеспечения равномерной подачи проволоки с кассеты через направляющие ролики к двухдисковой приводной муфте без образования петель проволоки между ними. При этом .использование однодисковой лриводной муфты позволяет зна- , чительно снизить разматывающее усилие, т.е. снизить нагрузку на двухдисковую приводную муфту. В результате, этого повьщ1ается надежность работы устройства для подачи ферромаггатной проволоки. На фиг. 1 показано устройство для разматывания ферромагнитной проволрки, общий вид, на фиг 2 - вид А на фиг, 1, на фиг. 3 - разрез Б-Б на фиг. 1,.на фиг. 4 - разрез В-В на фиг. 1, на фиг. 5 - разрез Г-Г на фиг. 1. Устройство для разматывания ферромагнитной проволоки содержит Корпус 1, привод 2, состоящий из элект414родвигателя 3, ведущей щестерни 4 и ведомой щестерни 5, кассету 6 с ферромагнитной проволокой 7, установленную с возможностью вращения на оси 8, закрепленной в корпусе 1, однодисковую приводную муфту 9, двухдисковую приводную муфту 10, направляющие ролири 11-14. На однодисковой приводной муфте 9 установлены постоянные магниты 15-18 С-образной формы, расдоложенные сблизи одной,из торцовых поверхностей кассеты 6 и радиально ориентированные относительно оси вращения кассеты 6. Двухдисковая приводная муфта 10 расположена таким образом, что ее ось вращения параллельна оси вращения кассеты 6. На двухдисковой приводной муфте 10 установлены постоянные магниты 19-22,- расположенные на внутренней поверхности дисков 23 и 24 муфты 10 диаметрально относительно оси вращения муфты 10 и оси проволоки 7. Пара направлякяцих роликов 11 и 12 и пара направляющих роликов 13 и 14 установлены по разные стороны от оси вращения двухдисковой муфты 10, причем ролики в каждой паре расположены диаметрально относительно оси проволоки 7. На валу 25 электродвигателя 3 установлена ведущая шестерня 4, которая находится в зацеплении с ведомой щестерней 5. Ведомая щестерня 5 установлена на валу 26 двухдисковой приводной муфты 10. Ведущая шестерня 27 установлена на валу электродвигателя 28 дополнительного привода 29. Вблизи боковой поверхности кассеты 6 с проволокой расположен управляющий контакт 30, изолированный от корпуса 1 и соединенный с одним из входов блока 31 управления электродвигателем 28 дополнительного привода 29, другой вход блока 31 управления имеет электрический контакт с проволокой 7 через ролики 11 и 12. Выходы блока 31 управления.подключены к клеммам электродвигателя 28 дополнительного привода 29. В простейшем варианте блок 31 управления дополнительный приводом 29 представляет собой совокупность источника питания, подключенногок клеммам электродвигателя 28 через контакты электромагнитного реле, обмотка которого запитана через управляющий контакт 30 и проволоку 7, . 51 Привод 2 служит для вращения двухдисковой приводной муфты 10 от электродвигателя 3 со скоростью, определяемой скоростью подачи прово локи. Дополнительный привод 29 служит для вращения однодисковой приводной муфты 9 от электродвигателя 28 со скоростью, определяемой скоростью подачи проволоки. Кассета 6 предназначена для хранения ферромагнитной проволоки 7. Однодисковая приводная муфта 9 с постоянными магнитами 15-18 служит для передачи вращательного движения от привода 29 к кассете 6 с ферромагнитной проволокой 7 с помощью сил Магнитного поля, а также для обеспечения равномерной подачи проволоки 7 с кассеты 6 к двухдисковой приводной муфте 10. Двухдисковая приводная муфта 10 с постоянными магнитами 19-22 служит для преобразования вращательног движения от электродвигателя 3 в поступательное движение проволоки 7, направленное по касательной к образующей г,исков 23 и 24 муфты 10 в направлении вращения. В однодисковой приводной муфте 9 и двухдисковой приводной муфте 10 вместо постоянных магнитов можно использовать электромагниты. Направляющие ролики 11-14 предназначены для поддержания проволок 7 между дисками 23 и 24 муфты 10 строго напротив магнитов 19 и 20 или.21 и 22 и обеспечения между пр волокой и магнитами необходимого воздушного зазора. Перед началом работы устройства часть проволоки 7 разматывают с кассеты 6, и конец проволоки 7 про пускают мелщу направляющими ролика ми 11 и 12, между дисками 23 и 24 муфты 10, между направляющими роли ками 13 и 14 и далее заправляют ег в токоподводящий наконечник (не по казан) . Предлагаемое устройство для подачи ферромагнитной проволоки ра тает следующим образом. При включении электродвигателя вращение передается с ведущей шестерней 4 на ведомую шестерню 5. Ве домая шестерня 5 приводит во враща тельное движение двухдисковую приводную муфту 10 с магнитами 19-22, 1 Одновременно включается двигатель 28, вращение вала которого через ведущую шестерню 27 передается однодисковой муфте 9. При вращении однодисковой приводной муфты 9 с магнитами 15-18 магнитное поле пронизьшает витки ферромагнитной проволоки 7, в ней наводятся индуктивные токи. При взаимог действии электромагнитного поля, вызванного индукционными токами в проволоке 7, с магнитным полем постоянных магнитов 15-17 возникают электромагнитные силы, приводящие во вращение кассету 6 с проволокой 7, которая разматывается с кассеты 6 и равномерно подается через направлякицие ролики 11 и 12 к двухдисковой приводной муфте 10. При этом сила, прикладьшаемая к кассете 6 с проволокой 7, пропорциональна количеству витков проволоки на кассете 6. При полной кассете 6 эта сила равна максимальной величине. При раскручивании кассеты 6 вначале ее скорость вращения меньше скорости вращения однодисковой муфты 9. При вьфавнивании скоростей вращения кассеты 6, и однодисковой приводной муфты 9 скорость вращения кассеты 6 может превьюить скорость вращения муфты 9 за счет сил инерции массы кассеты 6 с проволокой 7. В этом случае возникает электромагнитная сила, которая тормозит кассету 6с проволокой 7. Таким образом, производится автоматическое поддержание определенной скорости вращения кассеты 6 независимо от изменения массы кассеты 6 с проволокой 7, что необходимо для обеспечения равномерной подачи проволоки 7 через направляющие ролики 11 и 12 к двухдисковой проводной муфте 10 и далее через ролики 13 и 14 в зону дуги. По мере разматывания проволоки 7 величины сил вращения и торможения кассеты 6 уменьшаются пропорционально количеству витков проволоки 7в кассете 6 вплоть до нуля. При этом кассета 6 останавливается. Одновременно с вращением кассеты 6 с заданной скоростью вращается двухдисковая муфта 10 с постоянными магнитами 19-22. В результате взаимодействия магнитного поля постоянных магнитов 19-22 с ферромагнитной проволокой 7.1 7 возникает электромагнитная сила, действующая на. проволоку 7 по ка- сатеяьной и образующей дисков муфты 10 в направлении ее вр.ащения. Скорость подачи проволоки 7 зависит от изменения скорости вращения двух дисковой муфты 10, от мощности и количеС;Тва пар постоянных магнитов. Однако, если сила сопротивления движению проволоки 7 больше тянущего усилия, развиваемого двухдисково муфтой 10 (например, в случае утыка ния проволоки в свариваемую деталь) то проволока 7 проскальзывает без трения скольжения, в зазоре между дисков 23 и 24 двухдисковой муфты 10. А так как кассета 6 с проволоко 7 продолжает вращаться, то между направляющими роликами 11 и 12 и кассетой 6 образуется петля проволо ки 7 (фиг.2, пунктир). По мере вращения кассеты 6 петля проволоки 7 увеличивается и замыкается на управ ляющий контакт 30. При этом блок 31 управления дополнительным приводом 29 размыкает цепь э.лектродшсгате ля 28 (доя рассматриваемого простейшего варианта блока 31 управления . дополнительньм приводом срабатывает электромагнитное реле и размыкает свои нормально замкнутые контакты в цепи Аштания электродвигателя 28) Кассета 6 с проволокой 7 останавливается. После того, как тянущее усилие, развиваемое двухдисковой муфтой 10, больше силы сопротивления движению проволоки 7 .(например, после-утыкания проволоки в деталь проволока перегорает и возбуждается дуга) проволока в зазоре между дисками 23 и 24 вновь приходит в движение, а петля уменьшается и исчезает совсем, при этом цепь между проволокой 7 и управляющим контактом 30 разрывается. Блок 31 управления дополнительным приводом 29 включает, электродвигатель 28 (для рассматр.и ваемого простейшего варианта блока 31 управления дополнительным приводом электромагнитного реле отключа ется и замыкает свои нормальные . замкнутые контакты в цепи питания электродвигателя 28). При этой кассе та 6 с проволокой 7 начинает вращать ся, тем самым снижая нагрузку на двухдисковую муфту 10 18 В качестве базового объекта выбрано устройство для подачи ферромагнитной проволоки (с приводными .роликами) , входящее в состав полуавтом1ата для дуговой сварки плавящимся электродом в углекислом газе типа ПДГ-305. .. В процессе эксплуатации в базовом объекте в результате трения между приводными роликами и проволокой происходит износ приводного ролика, стирается его насеч|:а, проволока начинает проскальзывать по приводному ролику, что приводит к снижению надежности работы устройства, а также к расходу металла и дополнительным трудозатратам на замену износившихся роликов и изготовление новых роликов из специальной легированной стали. Кроме того, в результате трения между проволокой и приводньм- роликом возникает деформация проволоки в виде насечки, задйров и т..д., которая приводит к неравномерности диаметра проволоки по ее длине, что вы- зывает нестабильность процесса плав- ления проволоки при подаче ее в зону дуги. Использование вместо приводных роликов в предлагаемом устройстве однодисковой и.двухдисковой приводных магнитных муфт позволяет улучшить . равномерность подачи проволоки в зону дуги и передать тянущее усилие от привода на ферромагнитную проволоку с помощью сил магнитного поля, т.е. без непосредственного контакта с ферромагнитной проволокой приводных элементов. В результате этого исключается деформация проволоки и износ приводных элементов, что повышает надежность работы устройства в. процессе эксплуатахщи по сравнению с базовым объектом. При этом получается значительная экономия металла, из которого изготавливают приводные ролики базового объекта, и э кономия трудозатрат на замену износившихся приводных роликов в процессе эксплуатации и изготовление новых приводных роликов для базового объекта. к2В f f 2322 Фиг.З 6 15 9 Фиг if

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки сварочной проволоки | 1978 |

|

SU774929A1 |

| ПРИВОДНОЙ ПЕРЕДАТОЧНЫЙ МЕХАНИЗМ И СТРУЙНОЕ ЗАПИСЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2416525C1 |

| Трансмиссия транспортного средства | 1986 |

|

SU1414670A1 |

| КОНВЕЙЕР КРУТОНАКЛОННЫЙ МАГНИТНЫЙ | 2014 |

|

RU2583444C2 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Передаточный механизм сеялки | 1989 |

|

SU1702904A1 |

| Устройство для сварки оплавлением | 1986 |

|

SU1493427A1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА МЕТАЛЛА В КОВШЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2561553C1 |

| Центробежное разбрасывающее устройство | 1985 |

|

SU1277922A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

УСТРОЙСТВО ДЛЯ РАЗМАТЫВАНИЯ ПРОВОЛОКИ ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАт ЛА, преимущественно сварочной, содержащее корпус, поворотную кассету для проволоки, пару направляющих роликов и постоянные магниты, распоИ.8 f ;;г;;5;И1| 27/i2f K}f ложенные вблизи от одной из торцовых поверхностей поворотной кассеты и радиально ориентированные относительно оси ее вращения, отличающееся тем, что, с целью повышения надежности раб(, ы, устройство снабжено приводньми и двудисковой и однодисковой с управляющим контактом муфтами, дополнительными постоянными магнитами и парой направляющих роликов, при этом на однодисковой приводной муфте расположены постоянные магниты и она установлена соосно с поворотной кассетой, двудисковая приводная муфта расположена между парами направляющих роликов, и ось ее вращения параллельна оси вра(Л :щения поворотной кассеты, а на внутренней поверхности ее дисков диаметрально противоположно оси вращения | установлены дolЮJШИтeльныe постоянные магниты. Фие.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МЕХАНИЗМ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 0 |

|

SU300270A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-15—Публикация

1983-08-09—Подача