1чд

ф

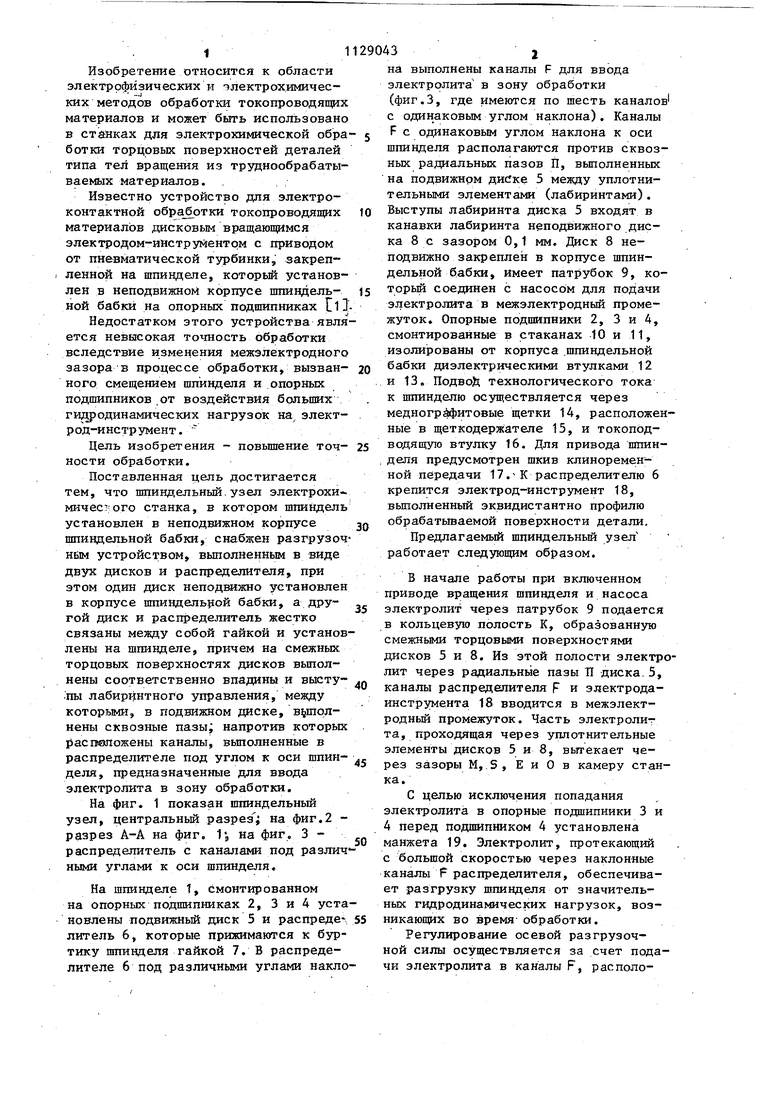

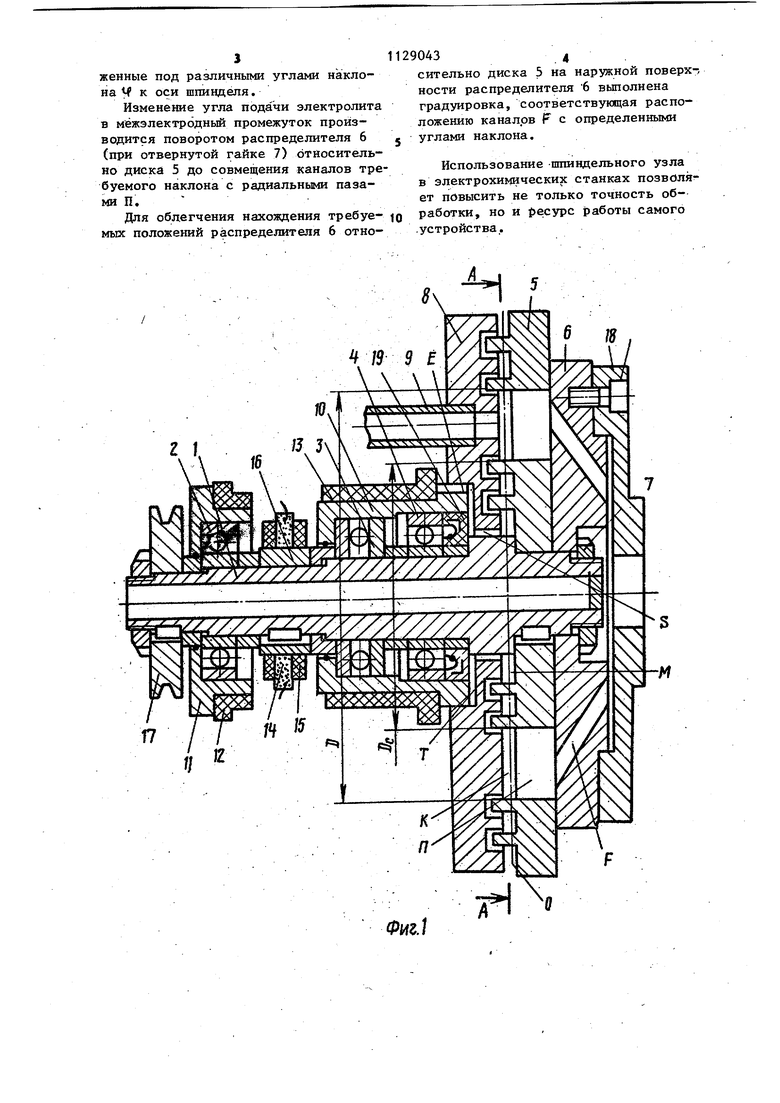

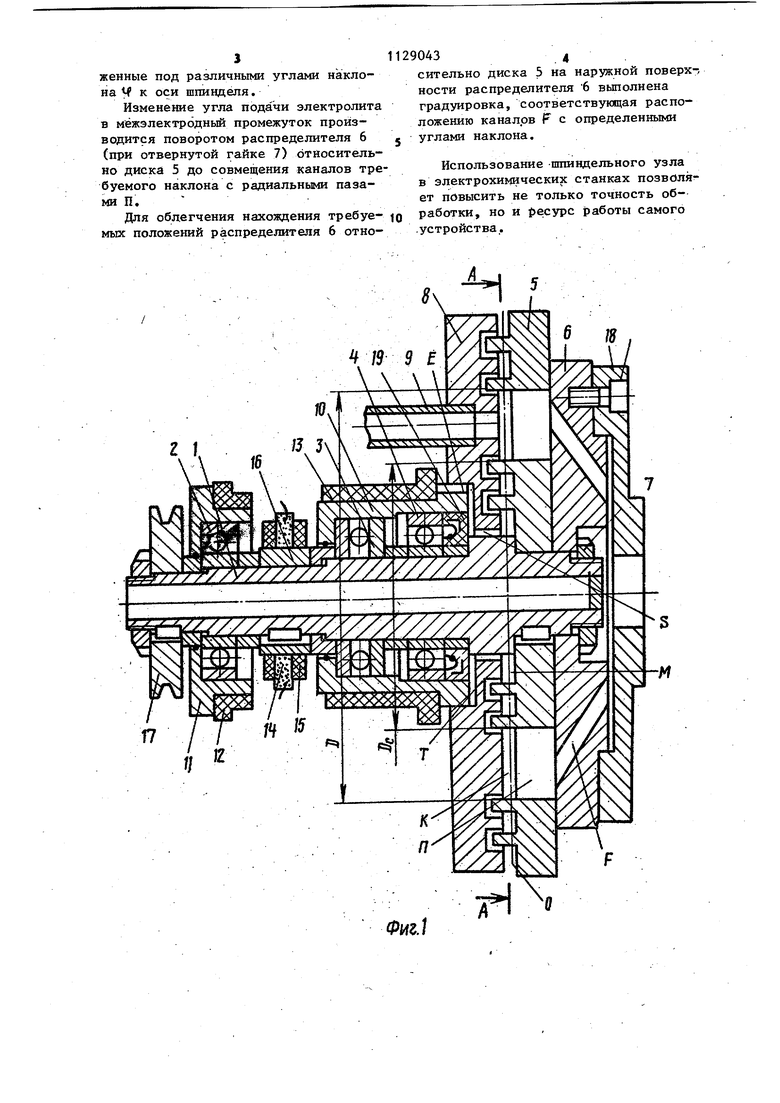

со 1 Изобретение относится к области электрофизических и -электрохимических методов обработки токопроводящих материалов и может быть использовано в станках для электрохимической обра ботки торцовых поверхностей деталей типа тел вращения из труднообрабатываемых материалов. . . ; Известно устройство для электроконтактной обра.бртки токопроводящнх материалов дисковым вращающимся электродом-инструментом с приводом от пневматической турбинки, закрепленной на шпинделе, который установлен в неподвижном корпусе щпивдельной бабки на опорных подшипниках tll Недостатком этого устройства явля ется невысокая то шость обработки вследствие изменения межэлектродного зазора в процессе обработки, вызванного смещением шпинделя и опорных подшипников .от воздействия больших гидродинамических нагрузок на электрод-инструмент. Цель изобретения - повьшгение точности обработки. Поставленная цель достигается тем, что шпиндельный, узел электрохимичес :ого станка, в котором шпиндель установлен в неподвижном корпусе шпиндельной бабки, снабжен разгрузоч нам устройством, выполненным в виде двух дисков и распределителя, при этом один диск неподвижно установлен в корпусе шпиндельной бабки, а другой диск и распределитель жестко связаны между собой гайкой и установ лены на шпинделе, причем на смежных торцовых поверхностях дисков выполнены соответственно впадины и выступы лабиринтного управления, между которыми, в подвижном диске, в шолиены сквозные пазы; напротив которых 14асшшожены каналы, выполненные в распределителе под углом к оси шпин деля, предназначенные для ввода электролита в зону обработки. На фиг. 1 показан шпиндельный узел, центральньй разрез на фиг.2 разрез А-А на фиг. 1, на фиг. 3 распределитель с каналами под различ ными углами к оси шпинделя. На шпинделе 1, смонтированном на опорных подшипниках 2, 3 и 4 уста новлены подвижный диск 5 и распределитель 6, которые прижимаются к буртику шпинделя гайкой 7. В распределителе 6 под различными углами накло 432 на выполнены каналы F для ввода электролита в зону обработки (фиг.З, где имеются по шесть каналов с одинаковым углом наклона). Каналы F с одинаковым углом наклона к оси шпинделя располагаются против сквозных радиальных пазов П, выполненных на подвижном диСке 5 между уплотнительными элементами (лабиринтами). Выступы лабиринта диска 5 входят в канавки лабиринта неподвижного диска 8с зазором 0,1 мм. Диск 8 неподвижно закреплен в корпусе шпиндельной бабки, имеет патрубок 9, котррьй соединен с насосом для подачи электролита в межэлектродный промежуток. Опорные подшипники 2, 3 и А, смонтированные в стаканах 10 и 11, изолированы от корпуса .шпиндельной бабки диэлектрическими втулками 12 и 13, Подво технологического тока к шпинделю осуществляется через медногрйфитовые щетки 14, расположенные в щеткодержателе 15, и токоподводящую втулку 16. Для привода шпинделя предусмотрен шкив клиноременной передачи 17.К распределителю 6 крепится электрод-инструмент 18, выполненный эквидистантно профилю обрабатьшаемой поверхности детали. Предлагаемый шпиндельный узел работает следующим образом. В начале работы при включенном приводе вращения шпинделя и насоса электролит через патрубок 9 подается в кольцевую полость К, образованную смежными торцовыми поверхностями дисков 5 и 8. Из этой полости электролит через радиальные пазы 11 диска. 5, каналы распределителя F и электродаинструмента 18 вводится в межэлектродный промежуток. Часть электролит та, проходящая через уплотнительные элементы дисков 5 и 8, вьпекает через зазоры М, S, Е и О в камеру станка. С целью исключения попадания электролита в опорные подшипники 3 и 4 Перед подшипником 4 установлена манжета 19. Электролит, протекающий с большой скоростью через наклонные каналы F распределителя, обеспечивает разгрузку шпинделя от значительных гидродинамических нагрузок, возникающих во время обработки. Регулирование осевой разгрузочной силы осуществляется за счет подачи электролита в каналы F, расположенные под различными углами наклона f к оси шпинделя.

Изменение угла подачи электролита в мёжэлектродньш промежуток производится поворотом расхфеделителя 6 (при отвернутой гайке 7) относительно диска 5 до совмещения каналов тре буемого наклона с радиальными пазами П.

Для облегчения нахождения требуемых положений распределителя 6 отно11290434

сительно диска 5 на наружной поверхности распределителя 6 выполнена градуировка, соответствующая расположению каналов F с определенными с углами наклона.

Использование шпиндельного узла в электрохимических станках позволяет повысить не только точность обработки, но и ресурс работы самого

.устройства.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел станка для электрохимической обработки с комбинированной системой токоподводов | 2021 |

|

RU2773971C1 |

| Способ электрохимической обработки пазов и устройство для его осуществления | 1976 |

|

SU740466A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Способ электрохимической размерной обработки | 1986 |

|

SU1399033A1 |

| Способ электрохимического нарезания резьбы | 1988 |

|

SU1535686A1 |

| Привод механизма зажима токарного станка | 1984 |

|

SU1235665A1 |

| Шпиндельная бабка | 1987 |

|

SU1604505A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2014202C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| Электрод-инструмент | 1980 |

|

SU904959A1 |

ШПИНДЕЛЬНЫЙ УЗЕЛ ЭЛЕКТРОХИМИЧЕСКОГО СТАНКА в котором шпиндель установлен в неподвижном корпусе, отличаю щийс я тем, что, с целью повышения точности г обработки, он снабжен разгрузочным устройством, выполненньм в виде двух дисков и распределителя, niHi этом один диск иепддвижно установлен в корпусе, а другой диск и распределитель -жестко связаны междУ собой и установлены на шпинделе, причем на смежных торцовых поверхностях дисков выполнены соответственно впадины и выступы лабиринтного уплотнения, .мещ(у которыми, в подвижном диске, выполнены сквозные пазы,, напротив которых расположены каналы, выполненные в распределителе под углом.к оси шпинделя, предназначенные для ввoдia электролита в зону обг работки..

| i | |||

| Устройство для электроконтактной обработки токопроводящих материалов | 1972 |

|

SU483221A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-15—Публикация

1982-11-24—Подача