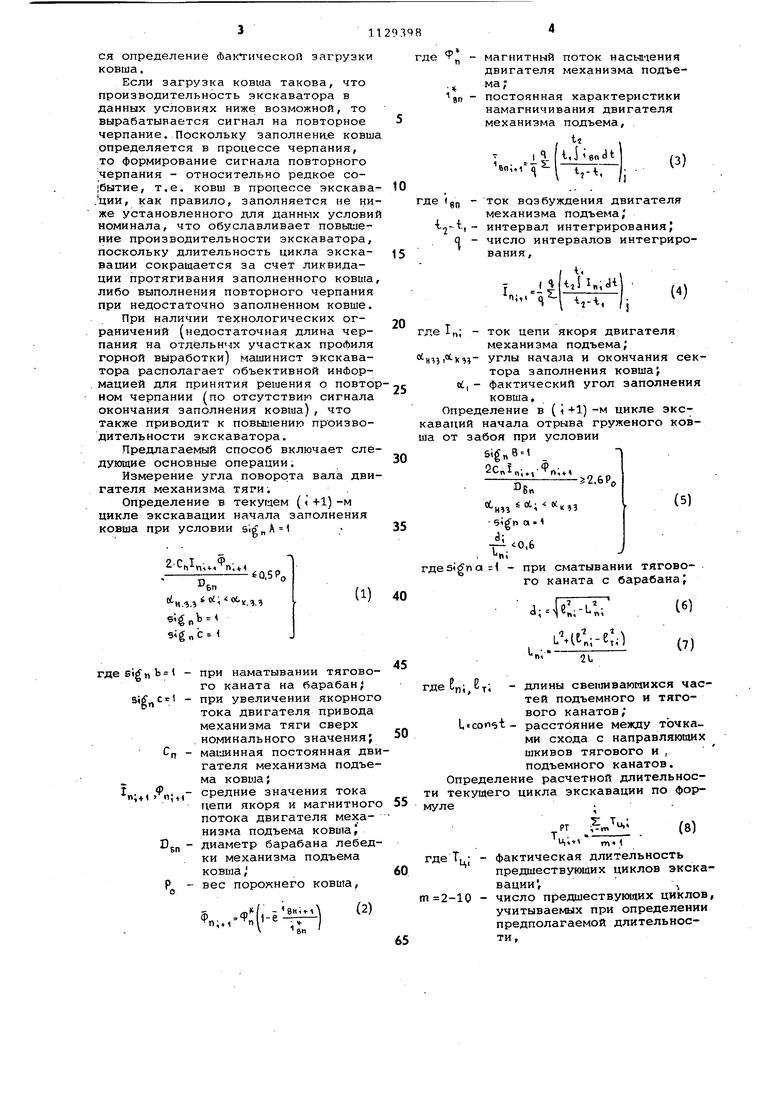

Изобретение относится ic измерени параметров работы, выполненной экск ватором-драглайном при ведении откр тых горных работ. Известны различные способы измерения основных параметров работы эк скаваторов-драглайнов, в том числе и устройства их реализующие ij , 2 Однако указанные способы не обес печивают в процессе-экскавации формирование информации, использование которой позволяет увеличить произво дительность экскаватора за счет реа лизации машинистом более эффективны приемов управления, Наиболее близким к изобретению является способ контроля работы экскаватора-драглайна, основанный на измерении угла поворота вала двигателя механизма тяги, определении в каждом цикле экскавации начала запол нения ковша, длительность текущего цикла экскавации и ее расчетного значения и момента окончания заполнения ковша, измерении массы груже-ного ковша в процессе его транспортирования, определении Фактической и возможной производительности и фор мировании управляющего сигнала на повторное черпание при значении фактической производительности ниже возможной з . Хотя указанный способ и позволяет формировать основные показатели работы экскаватора-драглайна, однако его использование не обеспечивает ма шиниста экскаватора информацией, объективно характеризующей ход процесса экскавации. Так, например, в процессе заполнения ковша при производстве вскрЕлшных работ-В скальных и полускальных забоях происходит снижение производительности экскаватора из-за отсутствия информации о динамике заполнения ковша, что снижает точность контроля. В связи с этим имеют место потери производительности экскаватора и увеличение себестоимости единицы переработанной горной массы как за счет излишнего протягивания заполненного до установленного уровня ковша по забою (дополнительный расхо электроэнергии и увеличение длительности цикла экскавации), так и за счет выполнения повторного черпания недостаточно заполненного ковша или отказа от повторного черпания. Цель изобретения - повышение точности контроля путем определения динамики заполнения ковша. Поставленная цель достигается тем, что согласно способу, основанному на измерении угла поворота вала двигателя механизма тяги, определении в каждом цикле экскавации начала заполнения ковша, длительности текущего цикла экскавации ее расчетного значения и момента вкончания заполнения ковша, измерении маесы груженого ковша в процессе его транспортирования, определении фактической и возможной производительности и формировании управляющего сигнала на повторное черпание при значении (Фактической произродительности ниже возможной, задают нормативное значение величины работы для привода тяги, необходимой для номинальной загрузки ковша, и число циклов экскавации, характеризующих ретроспективу процесса, перед измерени- ем массы груженого ковша в каждом текущем цикле экскавации измеряют момент на валу двигателя механизма тяги, вычисляют затраченную приводом тяги работу на загрузку ковша как произведение значения момента на валу двигателя механизма тяги на угол поворота вала двигателя механизма тяги, а момент окончания заполнения ковша определяют из соотношения „,Ч работа, затраченная приводом тяги на загрузку ковша; А t, - нормативное значение работы для привода тяги, необходимой для загрузки ковша; Фактическая работа, затраченная приводом тяги при загрузке ковша в i-M цикле экскавации-/ предшествующем выполняемому {i +1)-му циклу; m - число циклов экскавации, характеризуквдих ретроспективу .процесса, При этом расчетную длительность текущего цикла экскавации определяют как среднее арифметическое длительностей предшествующих циклов экскавации,. Согласно предлагаемому способу. при заполнении ковша Формируется информация о динамике его наполнения (затраченная работа приводом механизма тяги ковша при оговоренных ограничениях характеризует косвенно наполнение ковша и при достижении номинального значения наполнения, определяемого путем сравнения фактической величины работы, затраченной приводом механизма тяги ковша, с ее нормативным значением, скорректированным по фактическим результатам, достигнутым в предшествующие циклы экскавации,- определяют момент окончания заполнения ковша. Машинист экска-i. ватора по этому сигналу производит подъем ковша, при этом обеспечивается определение Фактической загрузки ковша, Если загрузка ковша такова, что производительность экскаватора в данных условиях ниже возможной, то вырабатывается сигнал на повторное черпание. Поскольку заполнени.е ковша определяется в процессе черпания, то формирование сигнала повторного черпания - относительно редкое со|бытие, т.е. ковш в процессе экскава /ции, как правило, заполняется не ни же установленного для данных услови номинала, что обуславливает повышение производительности экскаватора, поскольку длительность цикла экскавации сокращается за счет ликвидации протягивания заполненного ковша либо выполнения повторного черпания при недостаточно заполненном ковше. При наличии технологических ограничений (недостаточная длина черпания на отлельнчх участках проЛиля горной выработки) машинист экскаватора располагает объективной информацией для принятия решения о повтор ном черпании (по отсутствию сигнала окончания заполнения ковша), что также приводит к повышению производительности экскаватора. Предлагаемый способ включает сле дующие основные операции. Измерение угла поворота вала дви гателя механизма тяги; Определение в текущем (« +1)-м цикле экскавации начала заполнения ковша при условии

орт. ф , -n-n t-t п,.

Q,SPn

БП

«Н.Э..,. 4 Sg«C rMesigtib l - при наматывании тягового каната на барабан; S( l - при увеличении якорного тока двигателя привода механизма тяги сверх .номинального значения; С„ - машинная постоянная дви гателя механизма подъема ковша; « + 1 и средние значения тока цепи якоря и магнитного потока двигателя механизма подъема ковшаJ Dgn - диаметр барабана лебед ки механизма подъема ковша, Р - вес порожнего ковша, о

где51 па 1 - при сматывании тягового каната с барабана;

40

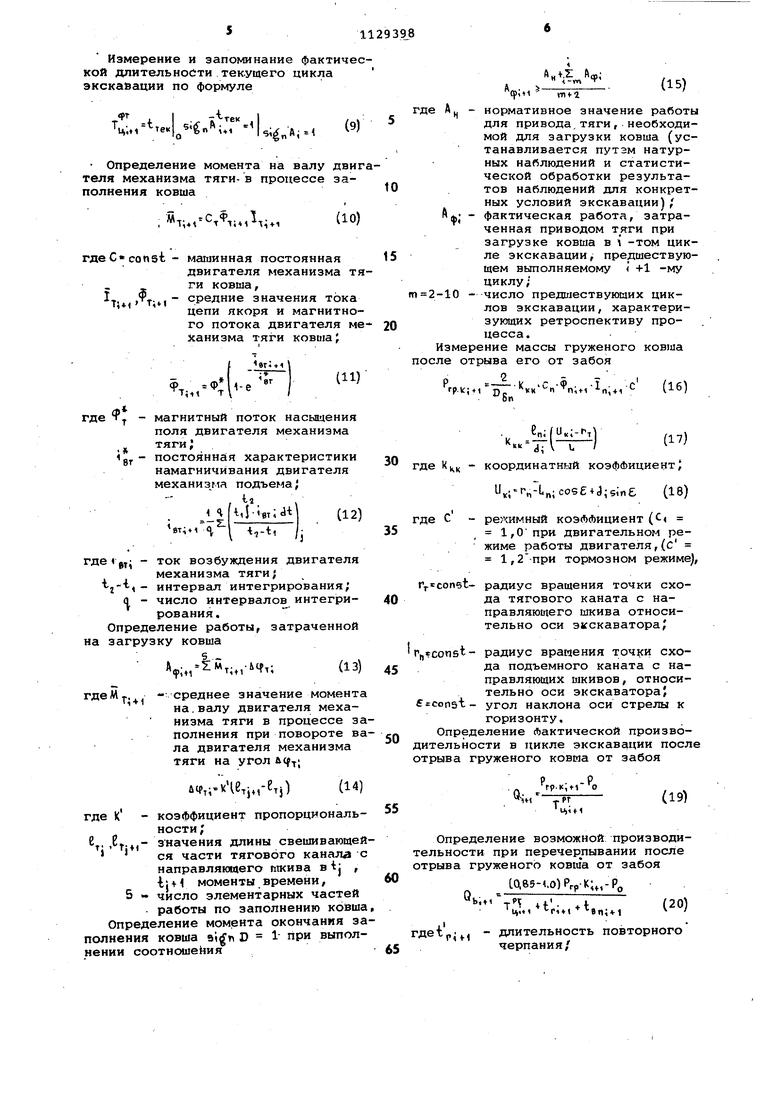

16) (7) L( - магнитный поток насмчения двигателя механизма подъема ; gn постоянная характеристики намагничивания двигателя механизма подъема, 1,1endt Чп;,1( p - ток возбуждения двигателя механизма подъема/ i:., - интервал интегрирования J q - число интервалов интегрирования. f,; - ток цепи якоря двигателя механизма подъема; кз углы начала и окончания сектора заполнения ковша} od| - фактический угол заполнения ковша. ределение в (i -t-l) -м цикле эксий начала отрыва груженого ковзабоя при условии s,g«8 1 П Or т . -Ф 2С„1„,., И-,,., р ,,3 О .6 р; - длины свешивающихся частей подъемного и тягового канатов; расстояние между точками схода с направляющих шкивов тягового и , подъемного канатов. пределение расчетной длительносекущего цикла экскавации по фор;Г . Ц«- m«1 ц; - фактическая длительность предшествующих циклов экскавации,., 10 - число предшествующих циклов, учитываемых при определении предполагаемой длительности. Измерение и запоминание фактичес кой длительности текущего цикла экскавации по формуле .. .1 V-ti 5,. . И Определение момента на валу двиг теля механизма тяги-в процессе заполнения ковша , «т;.гС,Ф,.,Д,., (10) гдеС const - мшиинная постоянная двигателя механизма тя ги ковша, Т т-ц средние значения тока цепи якоря и магнитного потока двигателя ме ханизма тяги ковша; 1 вГ««1 e fj - магнитный поток насьнцения поля двигателя механизма тяги; ig - постоянная характеристики намагничивания двигателя механизма подъема/ ti .Я (12) t,-t, j гдег - ток возбуждения двигателя механизма тяги; Ij-t - интервал интегрирования; о - число интервалов интегрирования . Определение работы, затраченной на загрузку ковша (13) гдеМ, --среднее значение момента на.вс1лу двигателя механизма тяги в процессе за полнения при повороте ва ла двигателя механизма тяги на угол b(fj; ufr-vHe.j.) (14) где к - коэффициент пропорциональности;6, ,Е|.,- значения длины свешивающей ся части тягового канала с направляющего пткива в tj , IjtV моменты времени, 5 - число элементарных частей . работы по заполнению ковша Определение момента окончания за полнения ковша D 1 при выполнении соотношейия - нормативное значение работы для привода,тяги, необходимой для загрузки ковша (устанавливается путэм натурных наблюдений и статистической обработки результатов наблюдений для конкретных условий экскавации) , - фактическая работа, затраченная приводом тяги при загрузке ковша в д -том цикле зкскавации предшествующем выполняемому +1 -му циклу; - число предгиествующих циклов экскавации, характеризующих ретроспективу процесса. рение массы груженого ковша трыва его от забоя n;ti о «..7() 1) - координатный коэффициент) )cr4-k;cose + j;sin (18) - ре чимный коэффициент (С 1,0при двигательном режиме работы двигателя,(с 1, тормозном режиме), - радиус вращения точки схода тягового каната с направляющего шкива относительно оси экскаватораJ - радиус вращения точней схода подъемного каната с направляющих шкивов, относительно оси экскаватора} - угол наклона оси стрелы к горизонту. деление (Фактической произвоости в цикле экскавации после груженого ковша от забоя Р . -Р rp-K,ti о деление возможной производити при перечер 1ывании после груженого ковша от забоя .о)Р,р-К;,,-Р b. ... , Ц,.( т, - u,.t 1 - длительность повторного черпания/

Bn;ti длительность операции возврата ковша в забой для повторного черпания. Установление делесообраэности повторного черпания по выполнению соотношения определяют sigri F 1 .

Q-.Qb,M

Таким образом, использование предлагаемого способа обеспечивает машиниста экскаватора информацией, характеризующей динамику процесса заполнения ковша, что позволяет машинисту более точно и эффективно осуществлять эту операцию (т.е. выдерживать требуемый коэффициент заполнения ковша и уменьшать длительность выполнения операции черпания, снижать энергозатраты при черпании, принимать обоснованное решение при необходимости повторного черпания).

Предоставляемые способом возможности обуславливают повышение производительности экскаватора за счет уменьшения длительности цикла экскавации как при однократном черпании, так и при необходимости проведения повторного черпания. Кроме того, сокращение длительности операции заполнения ковша обеспечивает снижение энергозатрат на выполнение единицы работы и приводит к сокращению износа ковша за счет ликвидации ненужной протяжки заполненного ковша в процессе черпания.

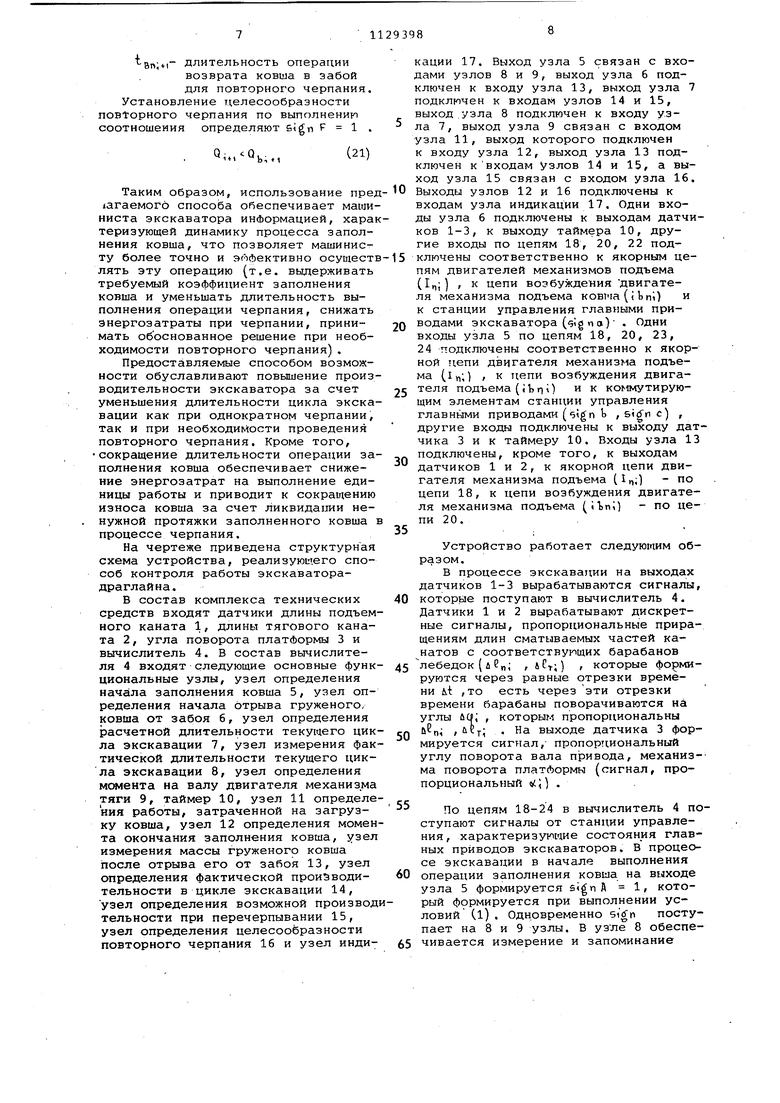

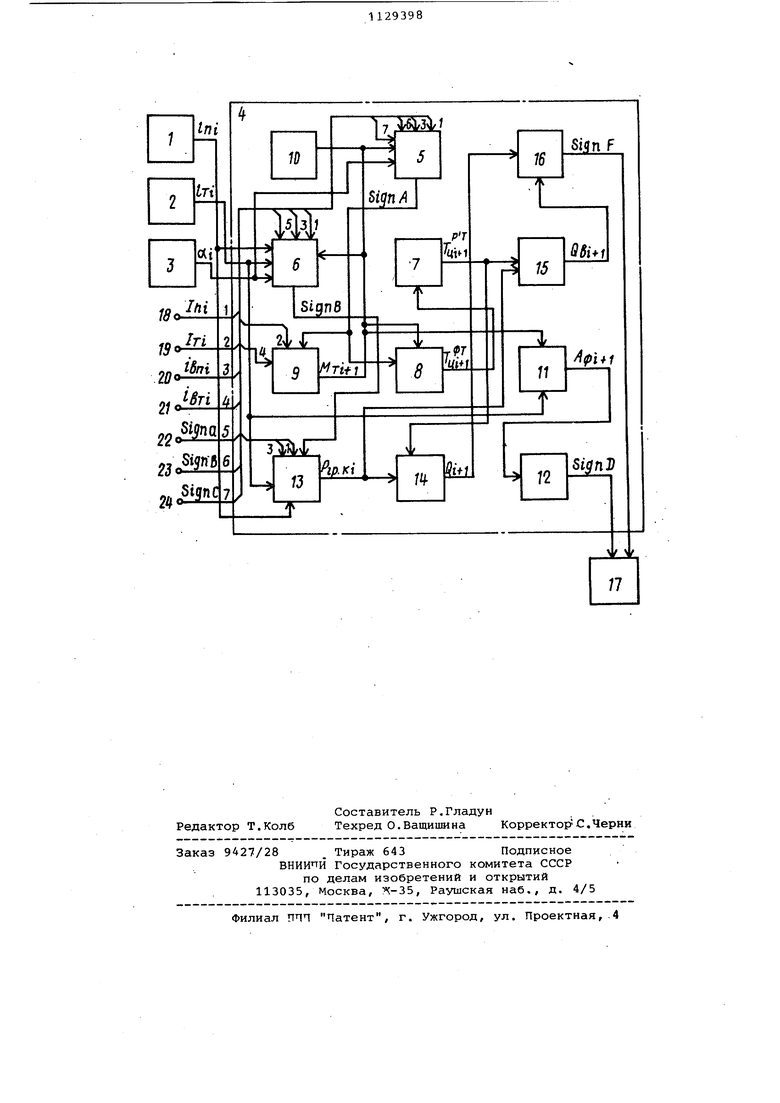

На чертеже приведена структурная схема устройства, реализующего способ контроля работы экскаваторадраглайна.

В состав комплекса технических средств входят датчики длины подъемного каната 1, длины тягового каната 2 , угла поворота платформы 3 и вычислитель 4. В состав вычислителя 4 входят следующие основные функциональные узлы, узел определения начала заполнения ковша 5, узел определения начала отрыва груженого/ ковша от забоя б, узел определения расчетной длительности текущего цикла экскавации 7, узел измерения фактической длительности текущего цикла экскавации 8, узел определения момента на валу двигателя механизма тяги 9, таймер 10, узел 11 определения работы, затраченной на загрузку ковша, узел 12 определения момента окончания заполнения ковша, узел измерения массы груженого ковша после отрыва его от забоя 13, узел определения фактической производительности в цикле экскавации 14, узел определения возможной производтельности при перечерпывании 15, узел определения целесообразности повторного черпания 16 и узел индикации 17. Выход узла 5 связан с входами узлов 8 и 9, выход узла 6 подключен к входу узла 13, выход узла 7 подключен к входам узлов 14 и 15, выход узла 8 подключен к входу узла 7, выход узла 9 связан с входом узла 11, выход которого подключен к входу узла 12, выход узла 13 подключен квходам УЗЛОВ 14 и 15, а выход узла 15 связан с входом узла 16.

0 Выходы узлов 12 и 16 подключены к входам узла индикации 17. Одни входы узла 6 подключены к выходам датчиков 1-3, к выходу таймера 10, другие входы по цепям 18, 20, 22 под5 ключены соответственно к якорным цепям двигателей механизмов подъема () , к цепи возбуждения двигателя механизма подъема ковтча (i bni) и к станции управления главными при0 водами экскаватора (gjg п а) . Одни входы узла 5 по цепям 18, 20, 23, 24 подключены соответственно к якорной цепи двигателя механизма подъема (l,,;) , к цепи возбуждения двига5 теля подъема (iЪпО и к коммутирующим элементам станции управления главными приводами (ign Ь , с) , другие входы подключены к выходу датчика 3 и к таймеру 10. Входы узла 13 - подключены, кроме того, к выходам датчиков 1 и 2, к якорной цепи двигателя механизма подъема (Irii) ° цепи 18, к цепи возбуждения двигателя механизма подъема (ilin;) - по цепи 20.

5;

Устройство работает следующим образом.

В процессе экскавации на выходах датчиков 1-3 вырабатываются сигналы,

0 которые поступают в вычислитель 4. Датчики 1 и 2 вырабатывают дискретные сигналы, пропорциональные приращениям длин сматываемых частей канатов с соответствующих барабанов

5 лебедок {4 «; , &Ct;) / которые формируются через равные отрезки времени i.-t , то есть через эти отрезки времени барабаны поворачиваются на углы йо; , которым пропорциональны

0 На выходе датчика 3 формируется сигнал, пропорциональный углу поворота вала привода, механиз-ма поворота платформы (сигнал, пропорциональный «(i) .

По цепям 18-24 в вычислитель 4 поступают сигналы от станции управления, характеризующие состояния главных приводов экскаваторов. В процеосе экскавации в начале выполнения

0 операции заполнения ковша на выходе узла 5 формируется sign А 1, который формируется при выполнении условий (1) . Одновременно 9iVn поступает на 8 и 9 узлы. В узле 8 обеспе5 чивается измерение и запоминание

длительности текущего цикла экскавации , 9 , и узлом 7 определяется расчетная длительность текущего цикла экскавации , (8) . После поступления eign А 1 в узел 9 на его выходе Формируется сигнал М т,vi i пропорциональный моменту на валу двигателя механизма тяги в процессе заполнения ковша 10 . Указанный сигнал . поступает-на вход узла--11, на выходе которого вырабатывается сигнал, пропорциональный количеству работы, затраченной на загрузку ковша Aq,,j (3) . Сигнал , поступает на вход узла 12, в котором при соблюдеНИИ условия (15) формируется aignD 1, т.е. формируется информация, характеризуюгцая момент окончания заполнения ковша. signD индицируется в узле 17. По этому сигналу машинист экскаватора производит отрыв ковша от забоя и приступает к выполнению подъемно-поворотной операции. В процессе перемещения ковша в узле 13 обеспечивается измерение массы груженного ковша РГО.k;tV (16) , и выходной сигнал поступает на вход узлов 14 и 15. В узле 14 обеспечивается определение фактической производительности в . данном цикле экскавации 5, (19), а в узле 15 - определение возможной производительности при выполнении повторного черпания Q t., (20) . Сигналы Q , и , поступают на входы узла 16. Если соблюдается соотношение С21), то на выходе узла 16 формируется signP 1, по которому, машинист экскаватора производит повторное черпание. signF индицируется в узле 17.

В результате повторного черпания обеспечивается больший коэффициент заполнения ковша и в данных условиях достигается большая производительность экскаватора. Увеличению производительности экскаватора способствует также формирование signD 1, по которому машинист оканчивает процедуру заполнения ковша (не допускает увеличения длительности операции заполнения ковша; излишних затрат электроэнергии, излишнего износа ковша) , и тем самым способствует увеличению производительности экскаватора.

Таким образом, использование предлагаемого способа позволяет машинисту экскаватора более эффективно производить операцию заполнения ковша и принимать обоснованное, решение при повторном черпании, которое обуславливается технологической необходимостью (например в случае формирования откоса предотвала, заданного профиля выработки и т.п.).

Использование способа прежде всего приводит к сокращению цикла экскавации и к увеличению коэффициента заполнения ковьча, что в итоге обуславливает увеличение производительности драглайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса заполнения ковша-экскаватора-драглайна | 1985 |

|

SU1298311A1 |

| Способ оценки качества управления экскаватором-драглайном | 1985 |

|

SU1344868A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1987 |

|

SU1502723A1 |

| Способ автоматического учета основных показателей работы драглайна | 1983 |

|

SU1170058A1 |

| Способ оперативного измерения производительности экскаватора-драглайна | 1983 |

|

SU1084393A1 |

| Устройство для измерения работы экскаватора драглайна | 1976 |

|

SU737575A2 |

| Способ автоматического учета основных показателей работы драглайна | 1986 |

|

SU1421830A1 |

| Способ оперативного контроля использования экскаватора-драглайна | 1986 |

|

SU1328451A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1985 |

|

SU1263761A2 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1984 |

|

SU1199868A1 |

1. СПОСОБ КОНТРОЛЯ РАБОТЫ ЭКСКАВАТОРА-ДРАГЛАПНА, основанный на измерении угла поворота вала двигателя механизма тяги, определении В каждом цикле экскавации начала заполнения ковша, длительности текущего цикла экскавации и ее расчетного значения и момента окончания заполнения ковша , измерения массы груженого ковша в процессе его транспортирования, определении фактической и возможной производительности и формировании управляющего сигнала на повторное хранение при значении фактической производительности ниже возможной, отличающийся тем, что, с целью увеличения точности контроля путем определения динамики заполнения ковша; задают нормативное значение величины работы для привода тяги, необходимой для номинальной загрузки ковша, и число циклов экскавации, характеризующих ретроспективу процес- са, перед изменением массы груженного ковша в каждом текущем цикле экскавации измеряют момент на валу двигателя механизма тяги, .вычисляют затраченную приводом ТЯГ.И работу на загрузку ковша как произведение зна чения момента на валу двигателя механизма тяги на угол поворота вала двигателя механизма тяги, а момент окончания заполнения ковша определяют из соотношения (Л водом тяги на загрузку ковша; А. нормативное значение работы для привода тяги, g необходимой для загрузки ковша, Аф, фактическая работа, за- траченная приводом тяги при загрузке ковша йа i-M цикле экскавации, D ;о :о предшествующем выполняемому

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-12-15—Публикация

1983-10-05—Подача