Изобретение относится к области измерения параметров работы, выпол- ненной экскаватором-драглайном при ведении открытых горных работ, и может быть использовано для оперативной оценки качества управления экскаватором-драглайном .

Цель изобретения - повьшение точности оценки качества управления экскаватором-драглайном.

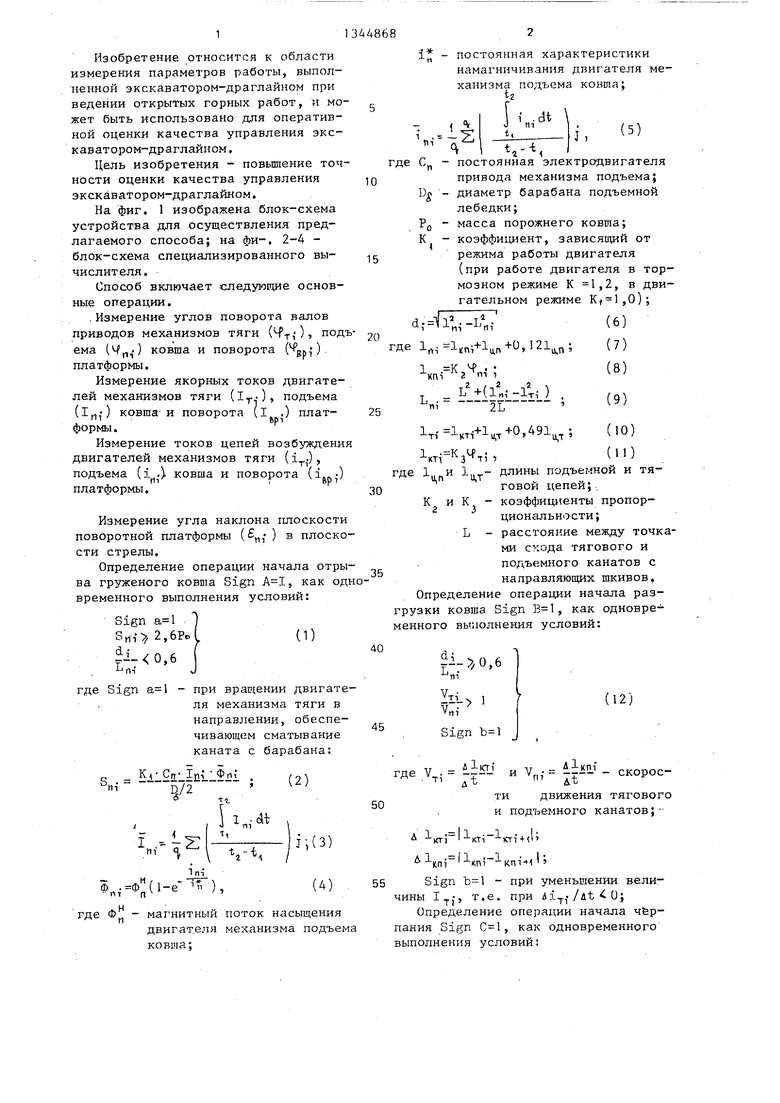

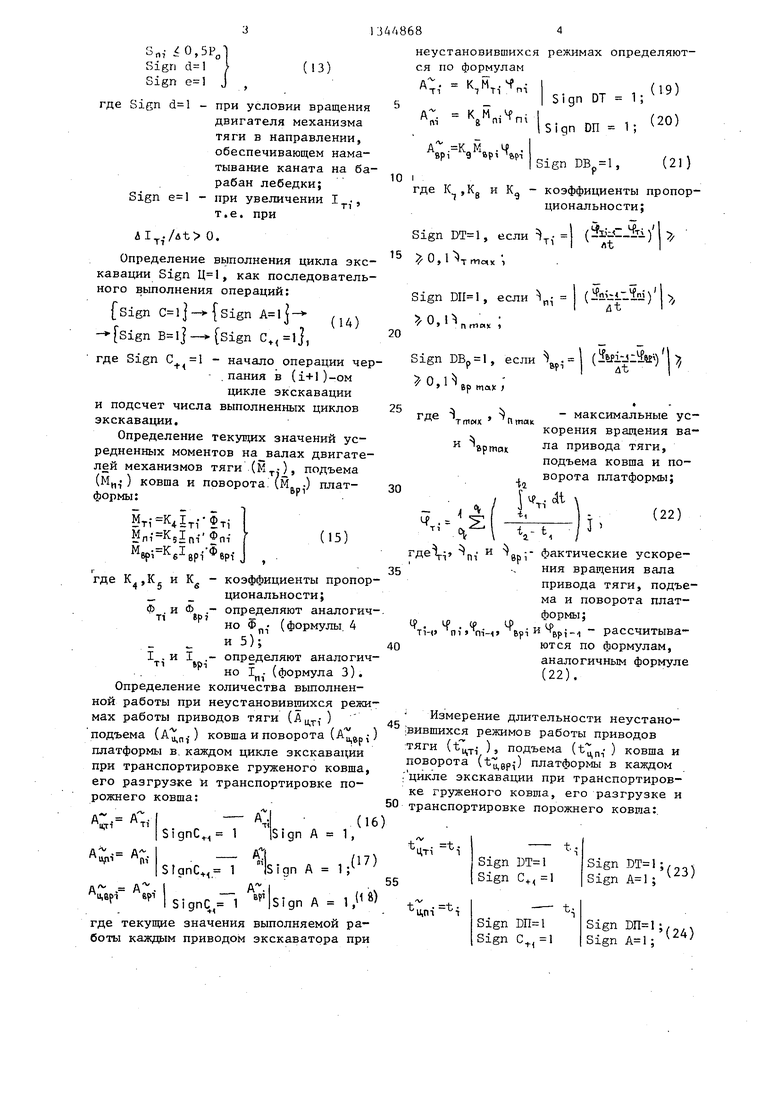

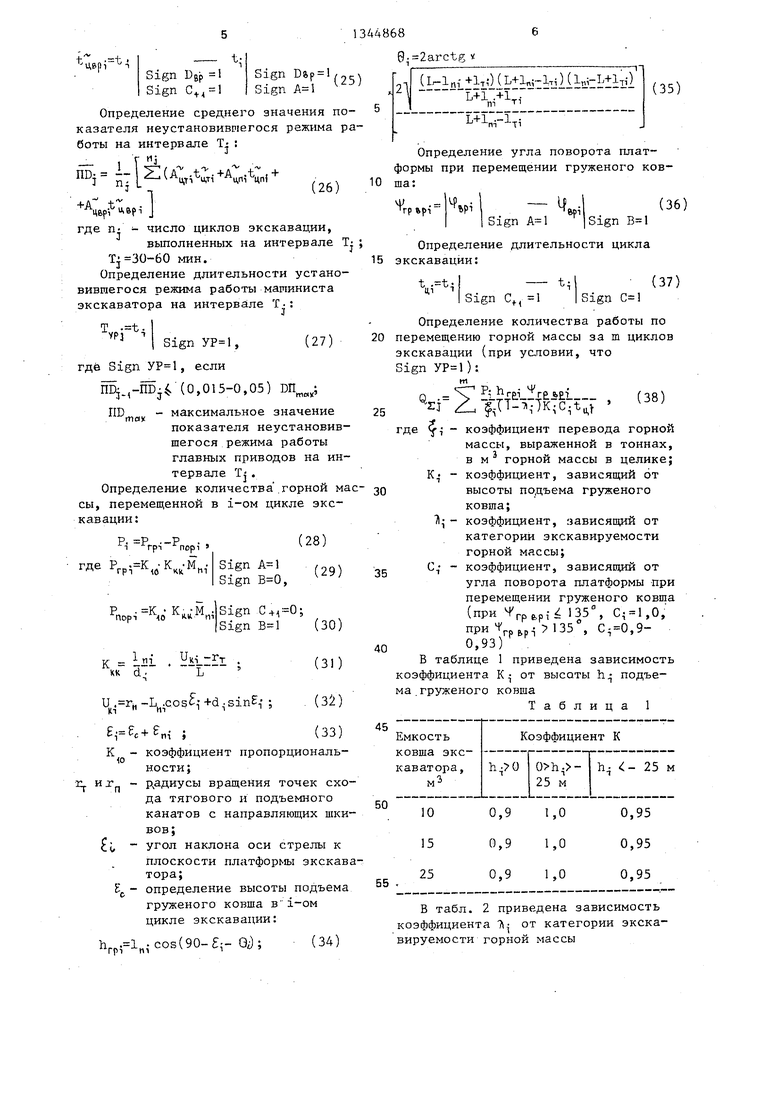

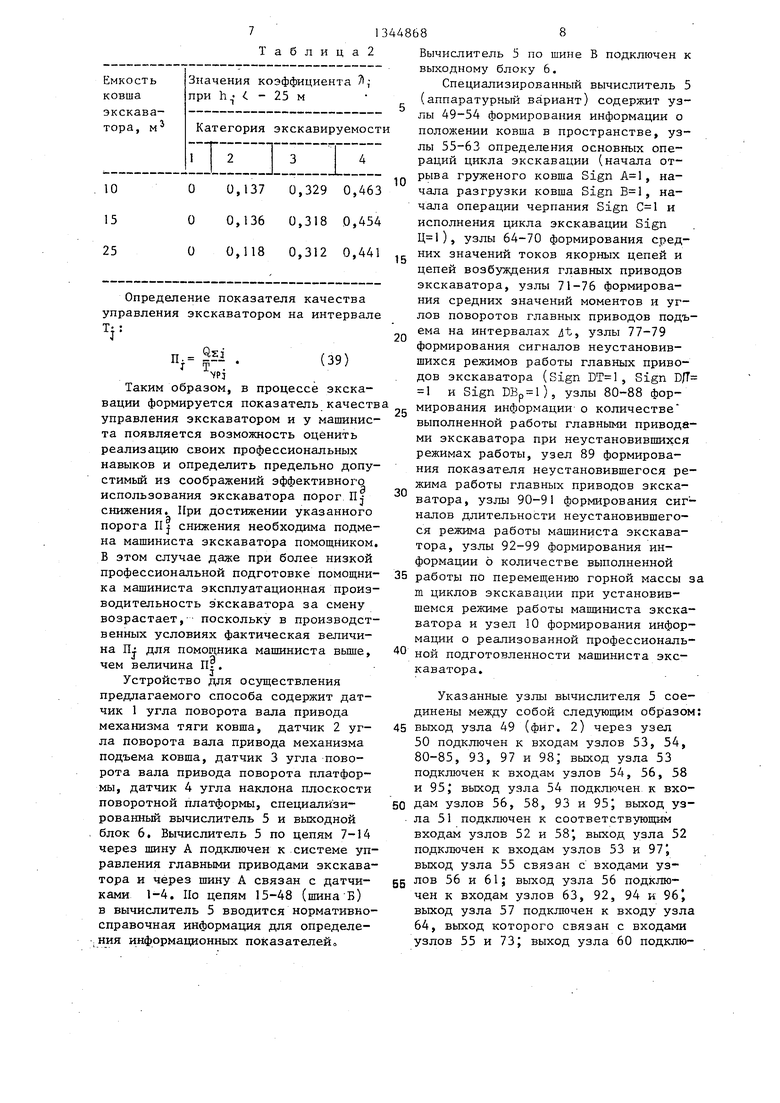

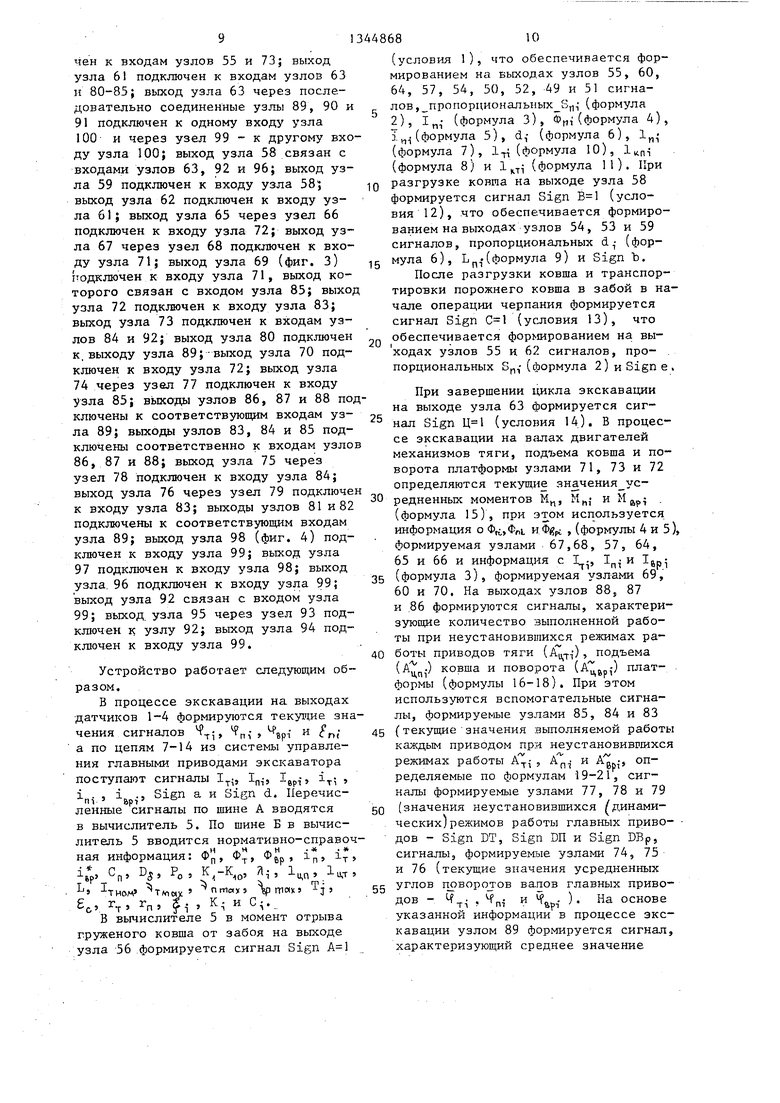

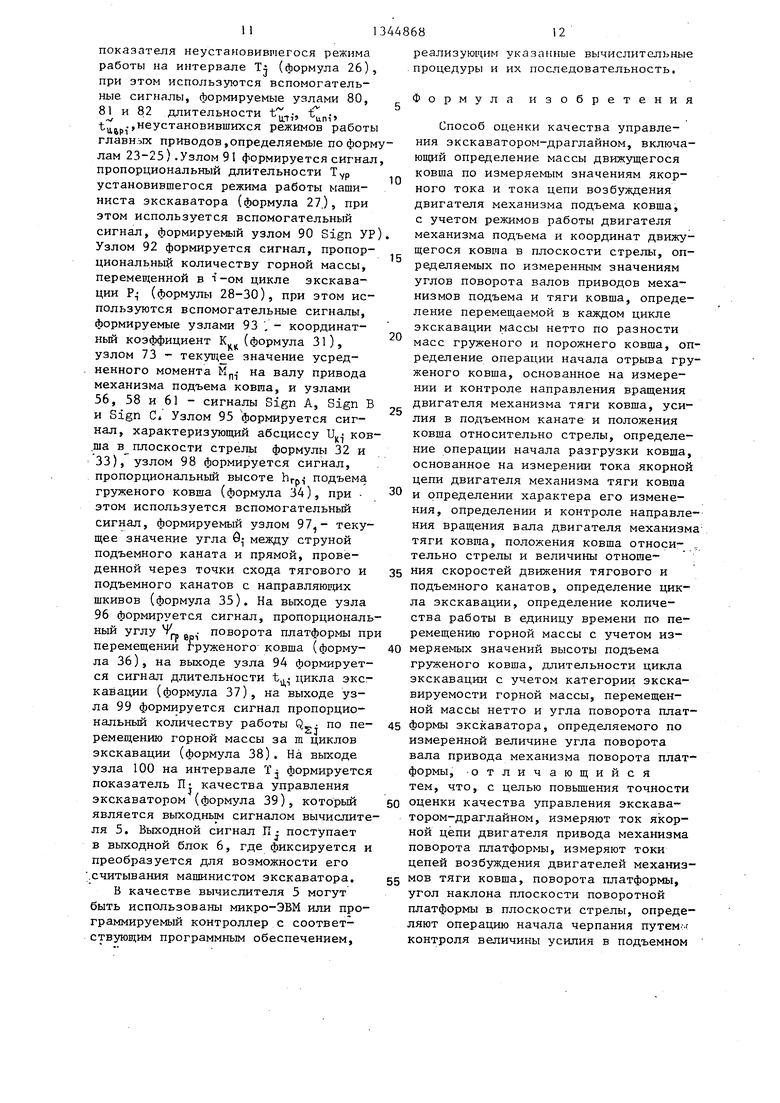

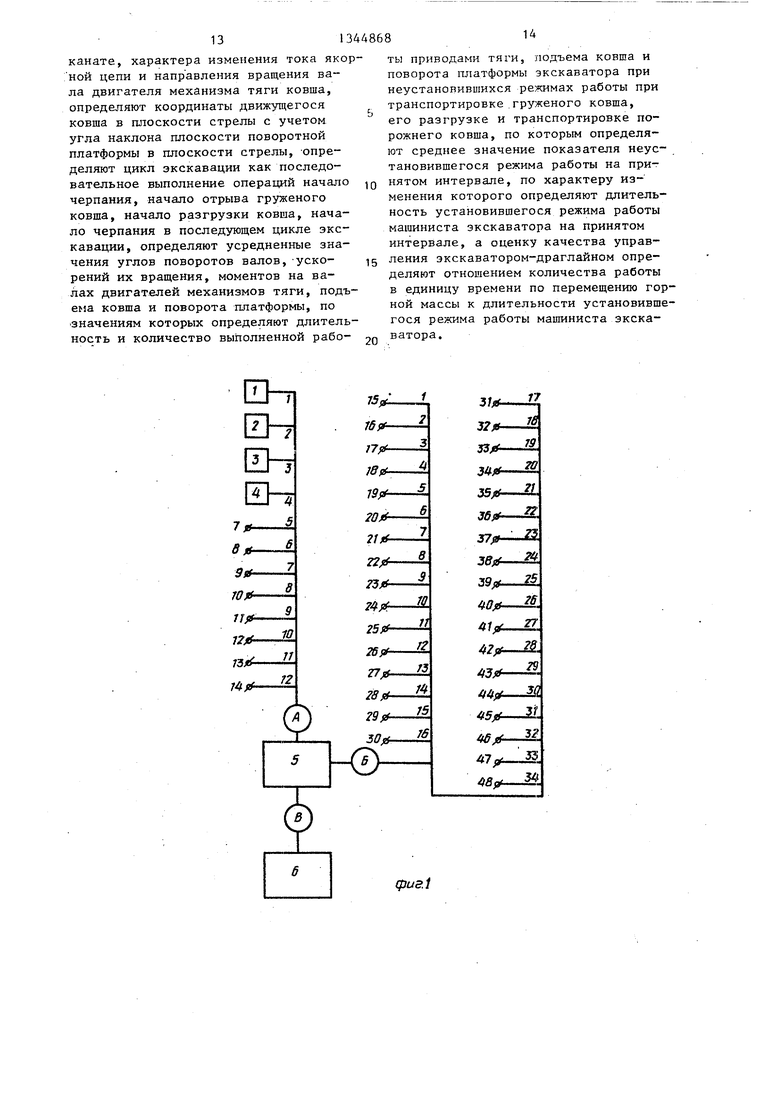

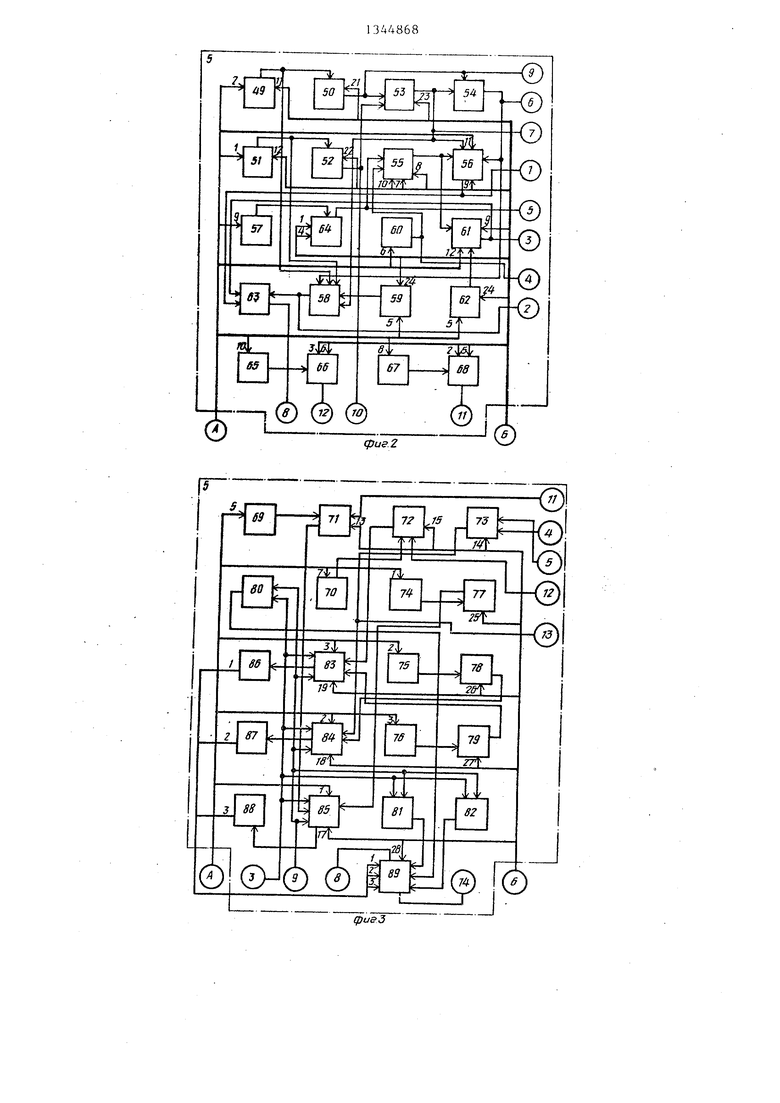

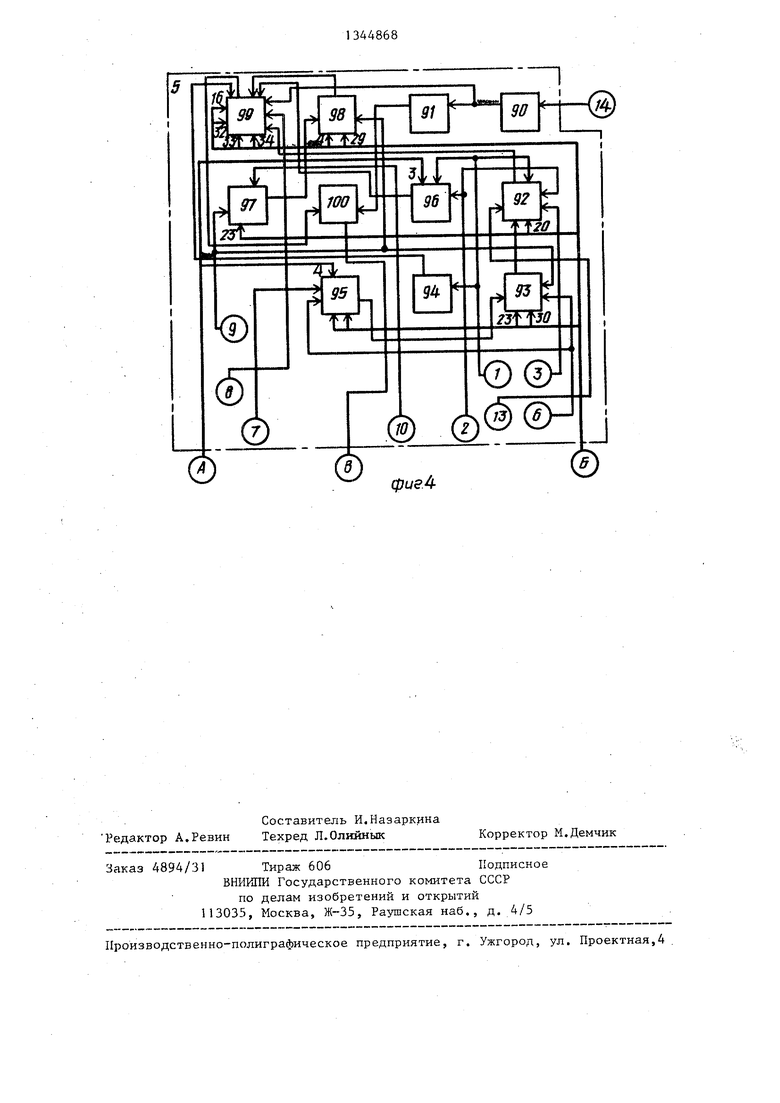

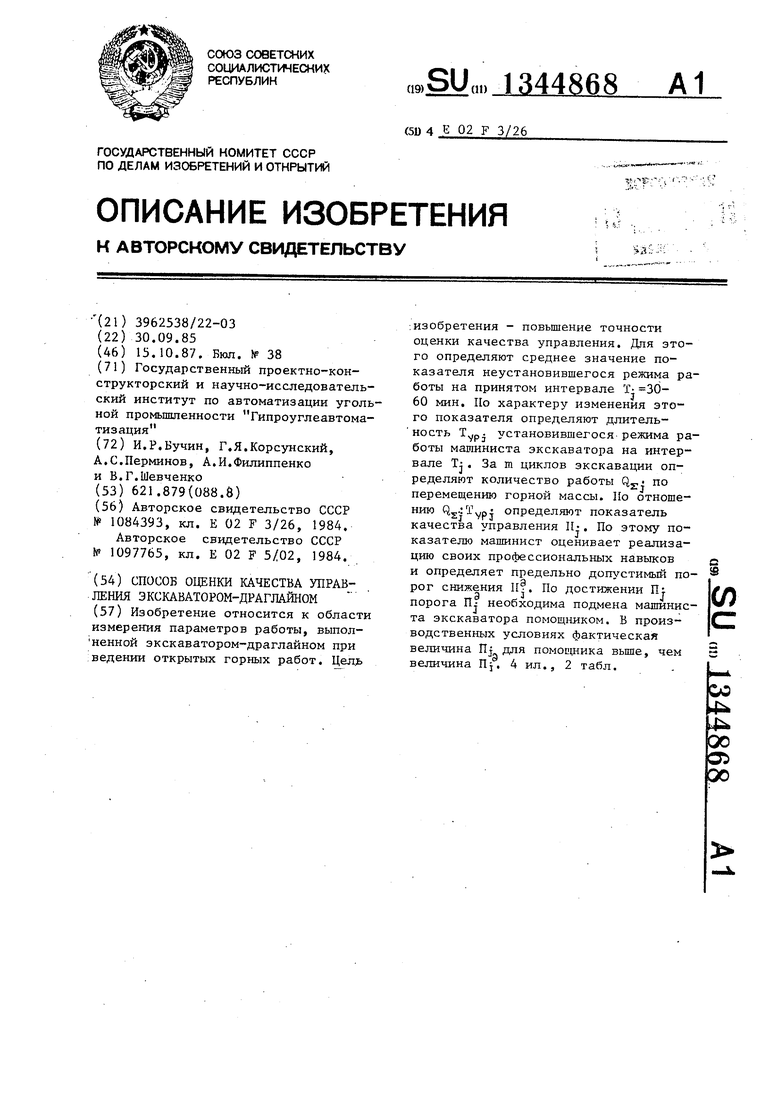

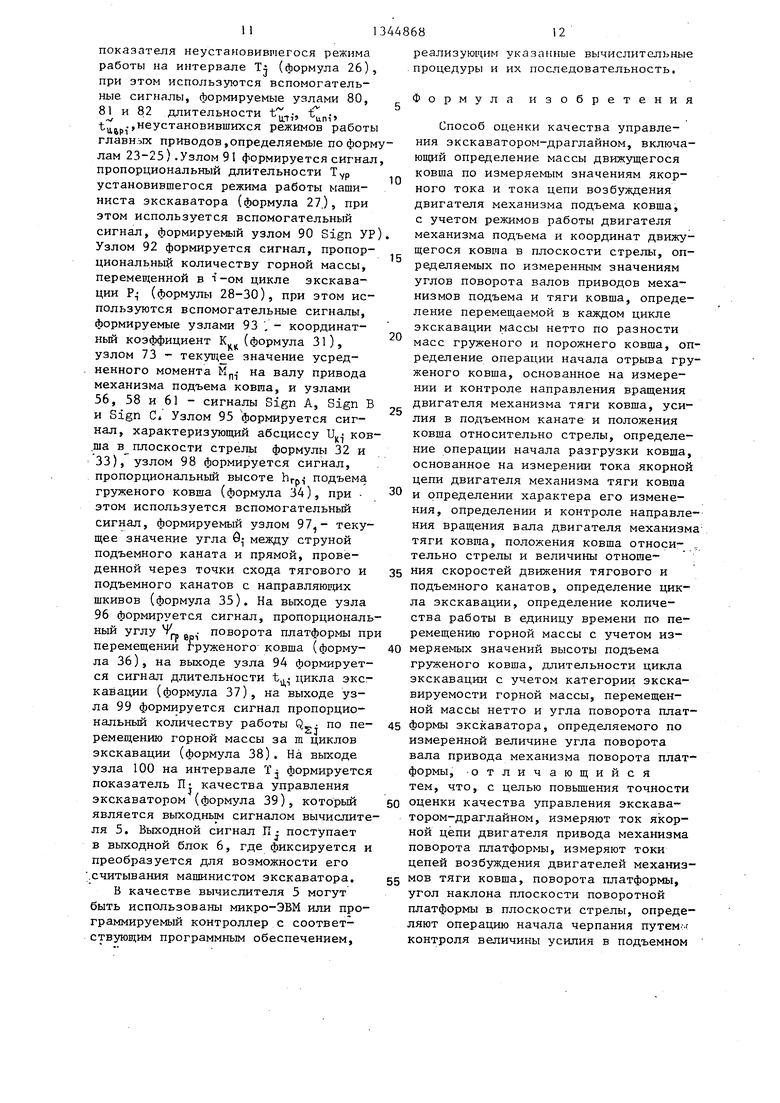

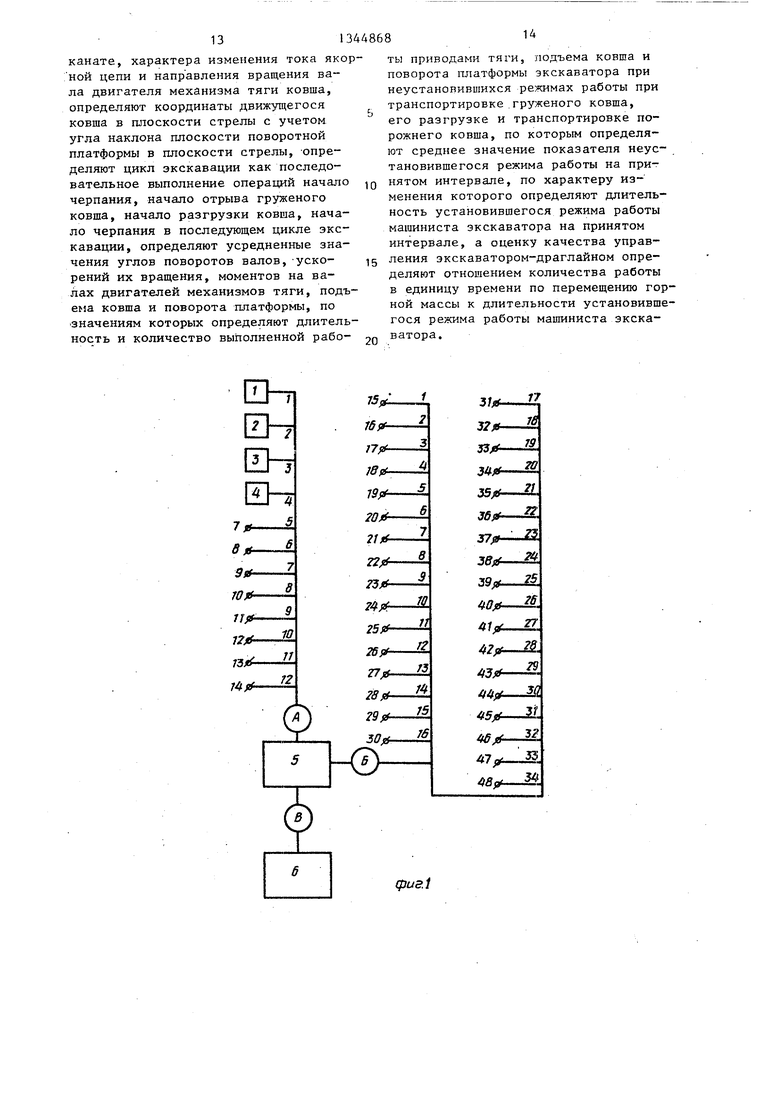

На фиг. 1 изображена блок-схема устройства для осуществления предлагаемого способа; на фи-, 2-4 - блок-схема специализированного вычислителя.

Способ включает следующие основные операции.

.Измерение углов поворота валов приводов механизмов тяги (Ч т,) подема ,) ковша и поворота ) платформы.

Измерение якорных токов двигателей механизмов тяги (ly), подъема (l,-) ковша-и поворота (l .) платформы .

Измерение токов цепей возбуждени двигателей механизмов тяги (1.,-), подъема (i.}. ковша и поворота платформы.

,)

Измерение угла наклона гшоскости

поворотной платформы (,, ) в плоскости стрелы.

Определение операции начала отрыва груженого ковша Sign , как одновременного выполнения условий:

(1)

Sign - при вращении двигателя механизма тяги в направлении, обеспечивающем сматывание каната с барабана:

(2)

i ,(3)

(4)

где

двигателя механизма подъема ковша;

. - постоянная характеристики

намагничивания двигателя механизма подъема ковша;

t2

4f

1 --1

.--,s

J ni

dt

t,

4-,

,

(5;

5

где C - постоянная электродвигателя привода механизма подъема;

Dj - диаметр барабана подъемной лебедки;

PQ - масса порожнего ковша;

К - коэффициент, зависящий от режима работы двигателя (при работе двигателя в тормозном режиме К 1,2, в двигательном режиме ,0);

l.ijl.

t , .

L,

где 1. 1,„.+1,ч-0,

5

5

ЪЧ( п,-2Г

Ti) .

- -.

IT,- 1кт +1цт+0.91,;

(6) (7) (8)

(9)

где 1

0

ЦП

(10)

( 1 )

и 3.,,- длины подъемной и тяговой цепей;,

1 .:К (S

КТ1 3 т 1

-и,т

5

К и К - коэффициенты пропорционгшьности;

L - расстояние между точками схода тягового и подъемного канатов с направляющих шкивов, Определение операции начала разгрузки ковша Sign , как одновременного вьчюлнения условий:

40

Ji-,o,6

m

YlL 1 Vni

Sign

12)

где V . -ri ,t

и V,-- скорое- At

50

ти движения тягового и подъемного канатов;- + l

55

чины

sign - при уменьшении вели- , т.е. при Aij-/it 0;

Определение операции начала чбр- пания Sign , как одновременного выполнения условий;

Sn,- 0,5P/ Sign Sign e J

(13)

где Sign - при условии вращения двигателя механизма тяги в направлении, обеспечивающем наматывание каната на барабан лебедки;

Sign - при увеличении , т.е. при

А; ,

10 I

Sign DT 1; Sign ОП 1; (20)

Sign , (21)

где К ,Kg и К - коэффициенты пропорциональности;

А К М .Ч . Bpi 9 6pi Чрт

&I./&t 0.

Sign , если () U/

Определение выполнения цикла экс- ОИ т тях i

кавации Sign , как последователь-

ного выполнения операций:g g , если р- (abi.-ld) | ,

fsign C lj- {sign (.0.1,„,;

C,,l,20

где Sign - начало операции чер- Sign DBp l, если y. j (I -PrJl K) p

..x;

n

пания в (i+l)-OM цикле экскавации и подсчет числа выполненных циклов 25 ;) :) - максимальные усчкгкякянии м ттих Птак

экскавации.корения вращения ваОпределение текущих значений ус- „ ла привода тяги, редненных моментов на валах двигате-подъема ковша и полей механизмов тяги (М., подъема ворота платформы;

-T)i

(М„, ) ковша и поворота, (м ) плат- зо формы:

ta

ri t

(22)

Мт,,1.-ф М„- К51пГФп,(15)

Ч .

- л

Vt.

J

(22)

V 6l8pi epi ,

где n,- и gp-- фактические ускоре- 35 ., ния вращения вала

где K,Kg и К - коэффициенты пропор-привода тяги, подъе циональности;ма и поворота платФ . и Ф .- определяют аналогич-.формы;

f но Ф„,. (формулы. 4 V,nbVi BpiH%p, - рассчитыва- и 5);40ются по формулам,

I .и I .- определяют аналогич-аналогичным формуле

.. но 1. (формула 3).(22).

Определение количества выполненной работы при неустановившихся режимах работы приводов тяги (Ац.,-) .5 мерение длительности неустано- подъема (А,-) ковша и поворота (А; -) вившихся режимов работы приводов

платформы в, каждом цикле экскавации Ч;. ( ) ковша и

поворота vt,,Qp,-J платформы в каждом при транспортировке грз женого ковша, - . .

его разгрузке и транспортировке порожнего ковша:

. цикле экскавации при транспортировке груженого ковша, его разгрузке и 50 транспортировке порожнего ковша:.

АГт1

я

А.|

SignC 1 ISign А 1,

Л ,- л л.

upi п1

SlanC

„Л Ч„. A ,;(

,-v .ЬЬ

А.

4signC,i 1signA 1 ,()

где текущие значения выполняемой работы каждым приводом экскаватора при

4/18684

неустановившихся режимах определяются по формулам

(19)

А;. к,м,.,

А; ,

10 I

Sign DT 1; Sign ОП 1; (20)

Sign , (21)

где К ,Kg и К - коэффициенты пропорциональности;

А К М .Ч . Bpi 9 6pi Чрт

ворота платформы;

ta

ri t

Vt.

J

(22)

поворота vt,,Qp,-J платформы в каждом а, - . .

(16)

. цикле экскавации при транспортировке груженого ковша, его разгрузке и 50 транспортировке порожнего ковша:.

Sign Sign C

Sign , „V Sign ;

Sign Sign C,l

i

Sign , , Sign

tSign DBP 1

Sign D6p l ,.

-i л I V J /

Sign

Sign

ление среднего значения но- 5 неустановивтегося режима ра цМ

боты на интервале Т- :

4BfS6f J

где п- - число циклов экскавации,

выполненных на интервале Т-;

(26)

J

1 30-60 мин. Определение длительности установившегося режима работы мапшниста экскаватора на интервале Т-:

ypi

(27)

Sign , где Sign , если

nDj,-nDj4 (0,015-0,05)

ГЮ - максимальное значение fnox

Определение количества работы по 20 перемещению горной массы за m циклов экскавации (при усповии, что Sign ): m

I:T ТТ ТтРсЧт 38)

,-

показателя неустановив- где . - коэффициент перевода горной

шегося режима работы главных приводов на интервале Tj .

Определение количества горной мае- зо сы, перемещенной в i-ом цикле экскавации:

массы, выраженной в тоннах, в м горной массы в целике; К,- - коэффициент, зависящий от высоты подъема груженого ковша;

71 - коэффициент, зависящий от категории экскавируемости горной массы; С,- - коэффициент, зависящий от

р, р .р

1 Гр-1 П0р1

ГД ,.

..-М,,

(28)

Sign Sign ,

Sign Sign

Tf 1 m ц -TT хн dT L

(29)

(30) (3)

и.Гн -Ь. +d . sinf 1 ; . (3i)

;

45

50

(33)

к - коэффициент пропорциональности;

j. и т - р адиусы вращения точек схода тягового и подъемного канатов с направляющих шкивов;i, - угол наклона оси стрелы к

плоскости платформы экскаватора;

EJ. - определение высоты подъема груженого ковша в i-ом цикле экскавации:

.ri.,-cos(

rpi П

(34)

1344868

0 2arctg V

(Ir-lni +1т) (L+lnV-l.i) (Ini-L+lyi)

L+1 .+..

ПТ Tl

(35)

L+lnn-lll

Определение угла поворота платформы при перемещении груженого ков- 10 ша:

ч

%P1

Sign

Sign

(36)

-;

J Определение длительности цикла 15 экскавации:

Г

т.;

(37)

Sign

Sign С, 1

Определение количества работы по перемещению горной массы за m циклов экскавации (при усповии, что Sign ): m

I:T ТТ ТтРсЧт 38)

1 ,-

о

5

0

массы, выраженной в тоннах, в м горной массы в целике; К,- - коэффициент, зависящий от высоты подъема груженого ковша;

71 - коэффициент, зависящий от категории экскавируемости горной массы; С,- - коэффициент, зависящий от

угла поворота платформы при перемещении груженого ковша (при Ч .,. 135°, С-1,0, при ррьр1 135 , ,9- 0,93)

В таблице 1 приведена зависимость коэффициента К от высоты h подъема, груженого ковша

Таблица 1

10 15 25

0,9 0,9 0,9

1,0 1,0 1,0

0,95 0,95 0,95

в табл. 2 приведена зависимость коэффициента 7 от категории экскавируемости горной массы

Таблица2

Определение показателя качества управления экскаватором на интервале

г

п. S5i т Т .

VPJ

(39)

Таким образом, в процессе экскавации формируется показатель качества управления экскаватором и у машиниста появляется возможность оценить реализацию своих профессиональных навыков и определить предельно допустимый из соображений эффективног(а использования экскаватора порог IIj снижения. При достижении указанного порога II j снижения необходима подмена машиниста экскаватора помощником, В этом случае даже при более низкой профессиональной подготовке помощника машиниста эксплуатационная производительность э кскаватора за смену возрастает, поскольку в производственных условиях фактическая величина П.; для поморщика машиниста вьше, чем величина П.

Устройство для осуществления предлагаемого способа содержит датчик 1 угла поворота вала привода механизма тяги ковша, датчик 2 угла поворота вала привода механизма подъема ковша, датчик 3 угла поворота вала привода поворота платформы, датчик 4 угла наклона плоскости поворотной платформы, специалй зи- рованньй вычислитель 5 и выходной блок 6, Вычислитель 5 по цепям 7-14 через шину А подключен к системе управления главными приводами экскаватора и через шину А связан с датчиками 1-4. По цепям 15-48 (шина Б) в вычислитель 5 вводится нормативно- справочная информация для определе- ния информационных показателей

5

0

Вычислитель 5 по шине В подключен к выходному блоку 6.

Специализированный вычислитель 5 (аппаратурный вариант) содержит узлы 49-54 формирования информации о положении ковша в пространстве, узлы 55-63 определения основных операций цикла экскавации (начала отрыва груженого ковша Sign , начала разгрузки ковша Sign , начала операции черпания Sign и исполнения цикла экскавации Sign ), узлы 64-70 формирования средних значений токов якорнь х цепей и цепей возбуждения главных приводов экскаватора, узлы 71-76 формирования средних значений моментов и углов поворотов главных приводов подъема на интервалах 4t, узлы 77-79 формирования сигналов неустановившихся режимов работы главных приводов экскаватора (Sign , Sign ВД 1 и Sign DBp-l), узлы 80-88 форg мирования информации о количестве выполненной работы главньши приводами экскаватора при неустановившихся режимах работы, узел 89 формирования показателя неустановившегося режима работы главных приводов экскаватора, узлы 90-91 формирования сигналов длительности неустановившегося режима работы машиниста экскаватора, узлы 92-99 формирования информации 6 количестве выполненной

5 работы по перемещению горной массы за m циклов экскавации при установившемся режиме работы машиниста экскаватора и узел 10 формирования информации о реализованной профессиональной подготовленности машиниста экскаватора.

0

0

50

Указанные узлы вычислителя 5 соединены между собой следзтощим образом 45 выход узла 49 (фиг. 2) через узел 50 подключен к входам узлов 53, 54, 80-85, 93, 97 и 98; выход узла 53 подключен к входам узлов 54, 56, 58 и 95, выход узла 54 подключен к входам узлов 56, 58, 93 и 95; выход узла 51 подключен к соответствуюш;им входс1М узлов 52 и 58, выход узла 52 подключен к входам узлов 53 к 97, выход узла 55 связан с входами узлов 56 и 61; выход узла 56 подключен к входам узлов 63, 92, 94 и 96j выход узла 57 подключен к входу узла 64, выход которого связан с входами узлов 55 и 73; выход узла 60 подклю55

чен к входам узлов 55 и 73; выход узла 61 подключен к входам узлоз 63 и 80-85; выход узла 63 через последовательно соединенные узлы 89, 90 и 91 подключен к одному входу узла 100 и через узел 99 - к другому входу узла 100; выход узла 58 связан с входами узлов 63, 92 и 96; выход узла 59 подключен к входу узла 585 выход узла 62 подключен к входу узла 61; выход узла 65 через узел 66 подключен к входу узла 72; выход узла 67 через узел 68 подключен к входу узла 71; выход узла 69 (фиг. З) подключен к входу узла 71, выход которого связан с входом узла 85; выхо узла 72 подключен к входу узла 83; выход узла 73 подключен к входам узлов 84 и 92; выход узла 80 подключен к, выходу узла 89;-выход узла 70 подключен к входу узла 72; выход узла 74 через узел 77 подключен к входу узла 85; вькады узлов 86, 87 и 88 поключены к соответствующим входам узла 89; выходы узлов 83, 84 и 85 под- ключень: соответственно к входам узло 86, 87 и 88; выход узла 75 через узел 78 подключен к входу узла 84; выход узла 76 через узел 79 подключе к входу узла 83; выходы узлов 81 и 82 подключены к соответствующим входам узла 89; выход узла 98 (фиг. 4) подключен к входу узла 99; выход узла 97 подключен к входу узла 98; выход узла. 96 подключен к входу узла 99; выход узла 92 связан с входом узла 99; выход, узла 95 через узел 93 подключен к узлу 92; выход узла 94 подключен к входу узла 99.

Устройство работает следующим образом.

В процессе экскавации на выходах датчиков 1-4 формируются текущие значения сигналов п,- %i и fnl а по цепям 7-14 из системы управления главными приводами экскаватора поступают сигналы 1,, „, ,-, 1, , i. 5 1„ .J Sign а и Sign d. Перечисленные сигналы по шине А вводятся в вычислитель 5. По шине Б в вычислитель 5 вводится нормативно-справочная информация: Ф, , , i, i,

Гр п 5 РО 5 1о i lii,n .lu,T Lj ITMOM птахз imaxj Tj , c T n K. и C-.

В вычислителе 5 в момент отрыва груженого ковша от забоя на выходе узла 56 .формируется сигнал Sign

(условия 1), что обеспечивается формированием на выходах узлов 55, 60, 64, 57, 54, 50, 52, 49 и 51 сигналов, пропорциональных 8 т (формула 2), 1„,- (формула 3), Фцi (формула 4), ij,., (формула 5), d,- (формула 6), 1„; (формула 7), 1-г (формула 10), (формула 8) и 1 цт (формула 11). При

разгрузке ковта на выходе узла 58 формируется сигнал Sign (условия 12), .что обеспечивается формированием на выходах узлов 54, 53 и 59 сигналов, пропорциональных d.; (формула 6), L.(формула 9) и Sign Ъ.

После разгрузки ковша и транспортировки порожнего ковша в забой в начале операции черпания формируется сигнал Sign (условия 13), что

обеспечивается формированием на вы- ходах узлов 55 и 62 сигналов, пропорциональных S,-(формула 2) и Sign е,

При завершении цикла экскавации на выходе узла 63 формируется сигнал Sign (условия 14). В процессе экскавации на валах двигателей механизмов тяги, подъема ковша и поворота платформы узлами 71, 73 и 72 определяются текущие значения усредненных моментов М, и М . (формула 15), при этом используется информация о Фл,Фг1. иФйрб , (формулы 4 и 5), формируемая узлами 67,68, 57, 64, 65 и 66 и информация с I ., 1 и Igp(формула 3), формируемая узлами 69, 60 и 70. На выходах узлов 88, 87 и .86 формируются сигналы, характери- количество выполненной работы при неустановившихся режимах работы приводов тяги () 5 подъема (,.) ковша и поворота () платформы (формулы 16-18). При этом используются вспомогательные сигналы, формируемые узлами 85, 84 и 83

(текуш 1е значения выполняемой работы каждьт приводом при неустановившихся режимах работы А , А .; и А , определяемые по формулам 19-21, сигналы формируемые узлами 77, 78 и 79

значения неустановившихся /динами- ческих)режимов работы главных приво- дов - Sign DT, Sign ВП и Sign DBp, сигналы, формируемые узлами 74, 75 и 76 (текущие значения усредненных

углов noBopojOB вапов главных приводов - Ч. , Чг, и р. ). На основе указанной информации в процессе экскавации узлом 89 формируется сигнал, характеризующий среднее значение

показателя неустановившегося режима работы на интервале ТА (формула 26), при этом используются вспомогательные сигналы, формируемые узлами 80, 8 и 82 длительности f.,-, ., ,неустановившихся режимов работы главн.ых приводов,определяемые по формлам 23-25).Узлом 91 формируется сигнал пропорциональный длительности Тур установившегося режима работы машиниста экскаватора (формула 27,), при этом используется вспомогательный сигнал, формируемый узлом 90 Sign УР Узлом 92 формируется сигнал, пропорциональный количеству горной массы, перемещенной в т-ом цикле экскавации Р,- (формулы 28-30), при этом используются вспомогательные сигналы, формируемые узлами 93 , - координатный коэффициент К (формула 31), узлом 73 - текуг;ее значение усредненного момента М,- на валу привода механизма подъема ковша, и узлами 56, 58 и 61 - сигналы Sign А, Sign В и Sign С Узлом 95 формируется сигнал, характеризующий абсциссу U ковша в плоскости стрелы формулы 32 и 33), узлом 98 формируется сигнал, пропорциональный высоте hrp,- подъема груженого ковша (формула 34), при - этом используется вспомогательный сигнал, формируемый узлом 97,- текущее значение угла 0,- между струной подъемного каната и прямой, проведенной через точки схода тягового и подъемного канатов с направляющих шкивов (формула 35), На вькоде узла 96 формирз ется сигнал, пропорциональный углу g . поворота платформы пр перемещении груженого- ковша (форму- ла 36), на выходе узла 94 формируется сигнал длительности цикла экскавации (формула 37), на выходе узла 99 формируется сигнал пропорциональный количеству работы по пе- ремепдению горной массы за m циклов экскавации (формула 38). На выходе узла 100 на интервале Tj формируется показатель И- качества управления экскаватором (формула 39), который является выходньм сигналом вычислителя 5. Выходной сигнал П; поступает в выходной блок 6, где фиксируется и преобразуется для возможности его ;.считывания машинистом экскаватора.

В качестве вычислителя 5 могут быть использованы микро-ЭВМ или программируемый контроллер с соответствующим программным обеспечением.

0

5

0

35 40 45 50 55

30

реализующим указанные вычислительны-е процедуры и их последовательность.

Формула изобретения

Способ оценки качества управления экскаватором-драглайном, включающий определение массы движущегося ковша по измеряемым значениям якорного тока и тока цепи возбуждения двигателя механизма подъема ковша, с учетом режимов работы двигателя механизма подъема и координат движущегося ковша в плоскости стрелы, определяемых по измеренным значениям углов поворота валов приводов механизмов подъема и тяги ковша, определение перемещаемой в каждом цикле экскавации массы нетто по разности масс груженого и порожнего ковша, определение операции начала отрыва груженого ковша, основанное на измерении и контроле направления вращения двигателя механизма тяги ковша, усилия в подъемном канате и положения ковша относительно стрелы, определение операции начала разгрузки ковща, основанное на измерении тока якорной цепи двигателя механизма тяги ковша и определении характера его изменения, определении и контроле направления вращения вала двигателя механизма тяги ковша, положения ковша относительно стрелы и величины отношения скоростей движения тягового и подъемного канатов, определение цикла экскавации, определение количества работы в единицу времени по перемещению горной массы с учетом измеряемых значений высоты подъема груженого ковша, длительности цикла экскавации с учетом категории экска- вируемости горной массы, перемещенной массы нетто и угла поворота платформы экскаватора, определяемого по измеренной величине угла поворота вала привода механизма поворота платформы, -отличающийся тем, что, с целью повьшгения точности оценки качества управления экскаватором-драглайном, измеряют ток якорной цепи двигателя привода механизма поворота платформы, измеряют токи цепей возбуждения двигателей механизмов тяги ковша, поворота платформы, угол наклона плоскости поворотной платформы в плоскости стрелы, определяют операцию начала черпания путеМ Х контроля величины усилия в подъемном

канате, характера изменения тока якор : ной цепи и направления вращения вала двигателя механизма тяги ковша, определяют координаты движyп eгocя ковша в плоскости стрелы с учетом угла наклона плоскости поворотной платформы в плоскости стрелы, определяют цикл экскавации как последовательное выполнение операций начало черпания, начало отрыва груженого ковша, начало разгрузки ковша, начало черпания в последующем цикле экскавации, определяют усредненные значения углов поворотов валов,-уско- рений их вращения, моментов на валах двигателей механизмов тяги, подъема ковша и поворота платформь:, по значениям которых определяют длительность и количество выполненной рабо-

ты приводами тяги, подъема ковша и поворота платформы экскаватора при неустановившихся работы при транспортировке,груженого ковша, его разгрузке и транспортировке порожнего ковша, по которым определяют среднее значение показателя неустановившегося режима работы на принятом интервале, по характеру изменения которого определяют длительность установившегося режима работы машиниста экскаватора на принятом интервале, а оценку качества управления экскаватором-драглайном определяют отношением количества работы в единицу времени по перемещению горной массы к длительности установившегося режима работы машиниста экскаватора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса заполнения ковша-экскаватора-драглайна | 1985 |

|

SU1298311A1 |

| Способ оперативного контроля использования экскаватора-драглайна | 1986 |

|

SU1328451A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1984 |

|

SU1199868A1 |

| Способ автоматического учета основных показателей работы драглайна | 1986 |

|

SU1421830A1 |

| Способ оперативного измерения производительности экскаватора-драглайна | 1987 |

|

SU1585462A1 |

| Способ контроля работы экскаватора-драглайна | 1983 |

|

SU1129398A1 |

| Способ автоматического учета основных показателей работы драглайна | 1983 |

|

SU1170058A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1985 |

|

SU1263761A2 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1987 |

|

SU1502723A1 |

| Способ оперативного измерения производительности экскаватора-драглайна | 1983 |

|

SU1084393A1 |

Изобретение относится к области измерения параметров работы, выпол ненной экскаватором-драглайном при ведении открытых горных работ. Цел ;изобретения - повышение точности оценки качества управления. Для этого определяют среднее значение показателя неустановившегося режима работы на принятом интервале 30- 60 мин. По характеру изменения этого показателя определяют длитель ность Тур установивп егося режима работы машиниста экскаватора на интервале Т;. За m циклов экскавации определяют количество работы Qj, по перемещению горной массы. Но отношению определяют показатель качества управления И-. По этому показателю машинист оценивает реализацию своих профессиональнь:х навыков и определяет предельно допустимый порог снижения П. По достршении П; порога П необходима подмена машиниста экскаватора помощником. В производственных условиях фактическая величина П для помощника вьше, чем величина nj. 4 ил., 2 табл. i (Л 00 4 00 О5 00

cpual

2) D

S

Т

Т

(7.

i

фиеЛ

Редактор А.Ревнн

Составитель И.Назаркина Техред Л.Олнйнык

Заказ 4894/31 Тираж 606Подписное

ВНИКЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Корректор М.Демчик

| Способ оперативного измерения производительности экскаватора-драглайна | 1983 |

|

SU1084393A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измерения количества работы выполненной экскаватором-драглайном | 1982 |

|

SU1097765A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-10-15—Публикация

1985-09-30—Подача