ц - длительность цикла экска-

вации;

- коэффициент перевода массы, выраженной в тоннах, в м массы в целике;

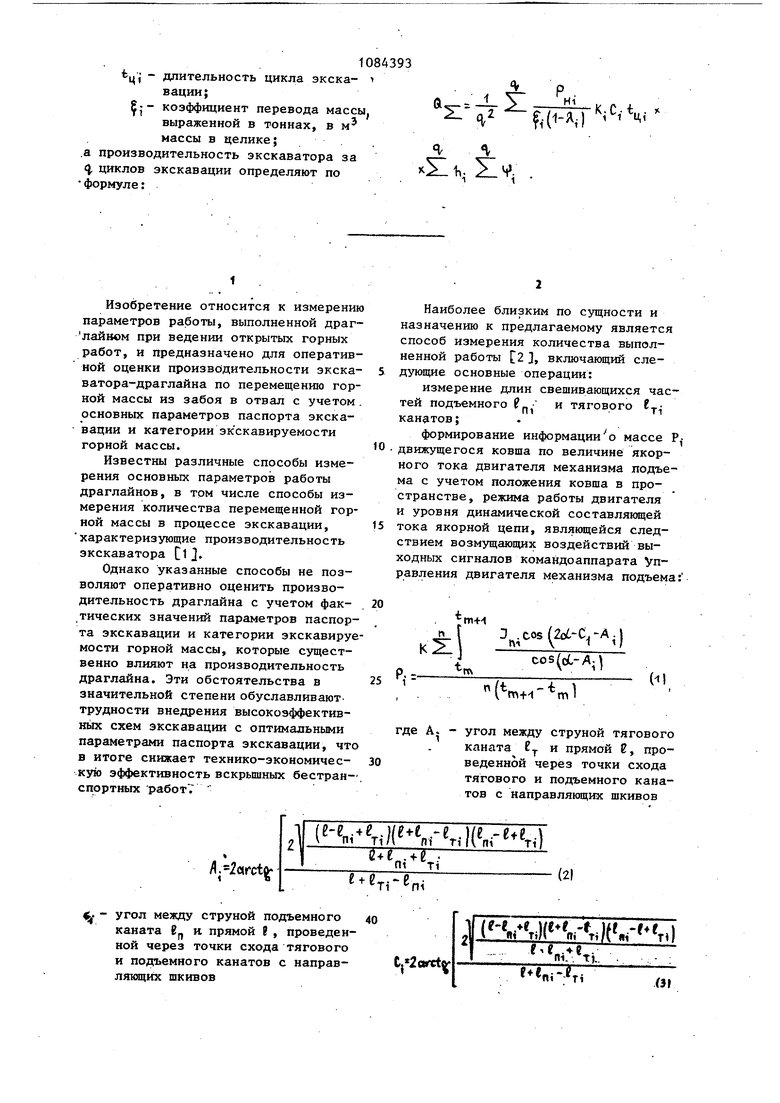

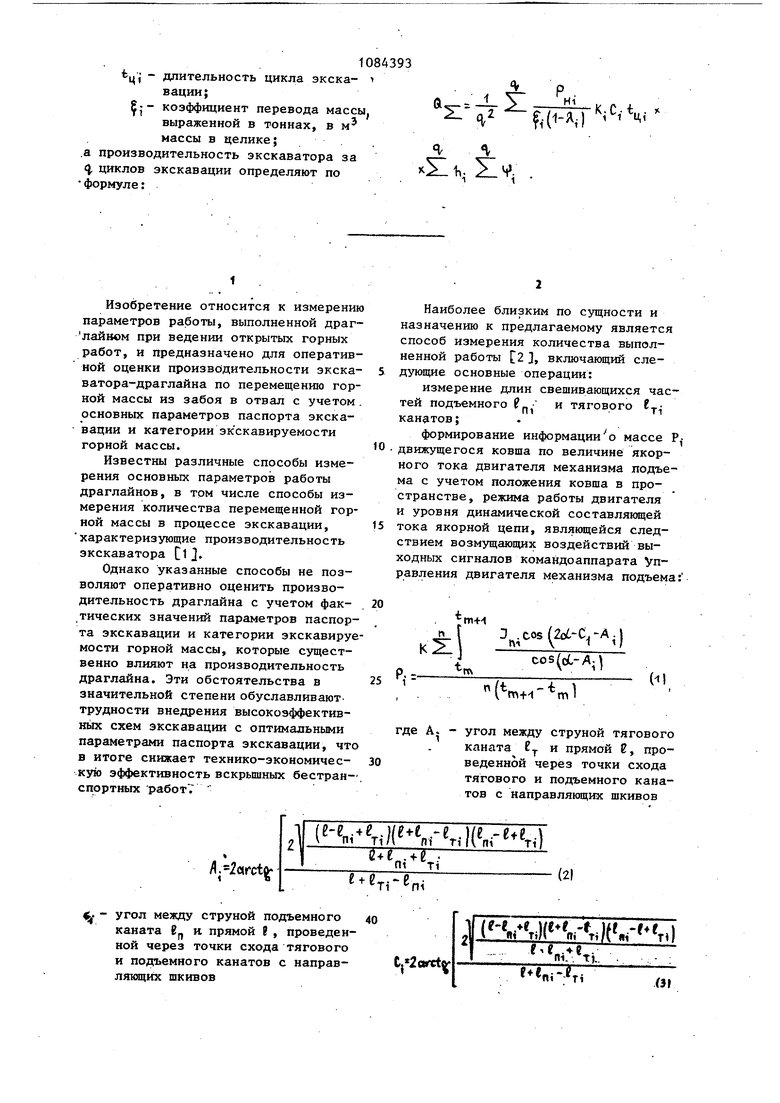

.а производительность экскаватора за CJ, циклов экскавации определяют по формуле:

Я V

: SlV.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества управления экскаватором-драглайном | 1985 |

|

SU1344868A1 |

| Способ измерения количества работы выполненной экскаватором-драглайном | 1982 |

|

SU1097765A1 |

| Способ оперативного измерения производительности экскаватора-драглайна | 1987 |

|

SU1585462A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1984 |

|

SU1199868A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1985 |

|

SU1263761A2 |

| Способ оперативного контроля использования экскаватора-драглайна | 1986 |

|

SU1328451A1 |

| Способ управления разгрузкой ковша экскаватора-драглайна | 1987 |

|

SU1502723A1 |

| Способ определения положения экскаватора-драглайна в пространстве | 1983 |

|

SU1121356A1 |

| Способ автоматического учета основных показателей работы драглайна | 1986 |

|

SU1421830A1 |

| Способ контроля работы экскаватора-драглайна | 1983 |

|

SU1129398A1 |

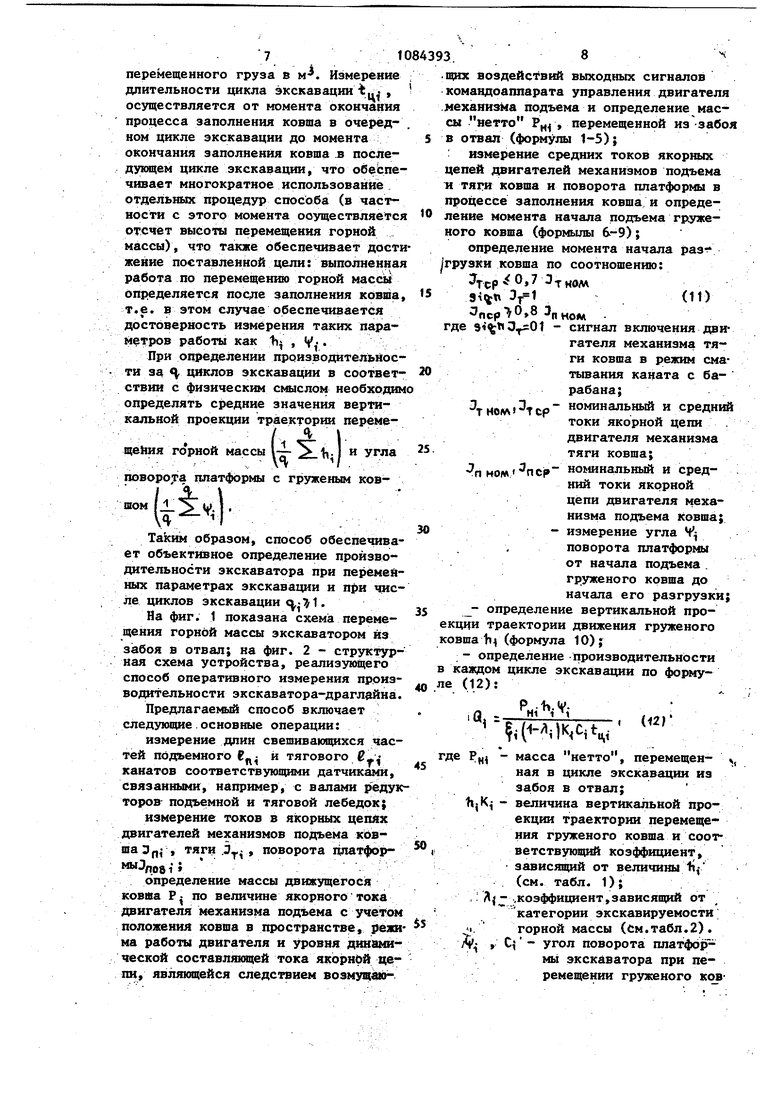

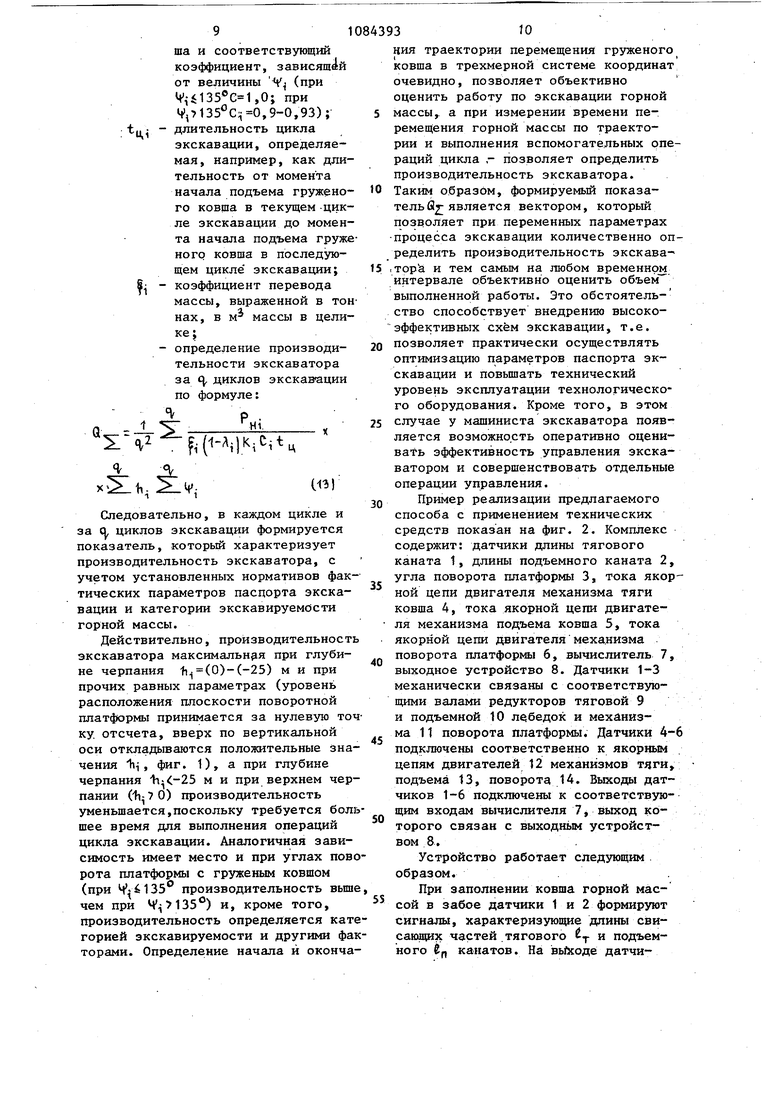

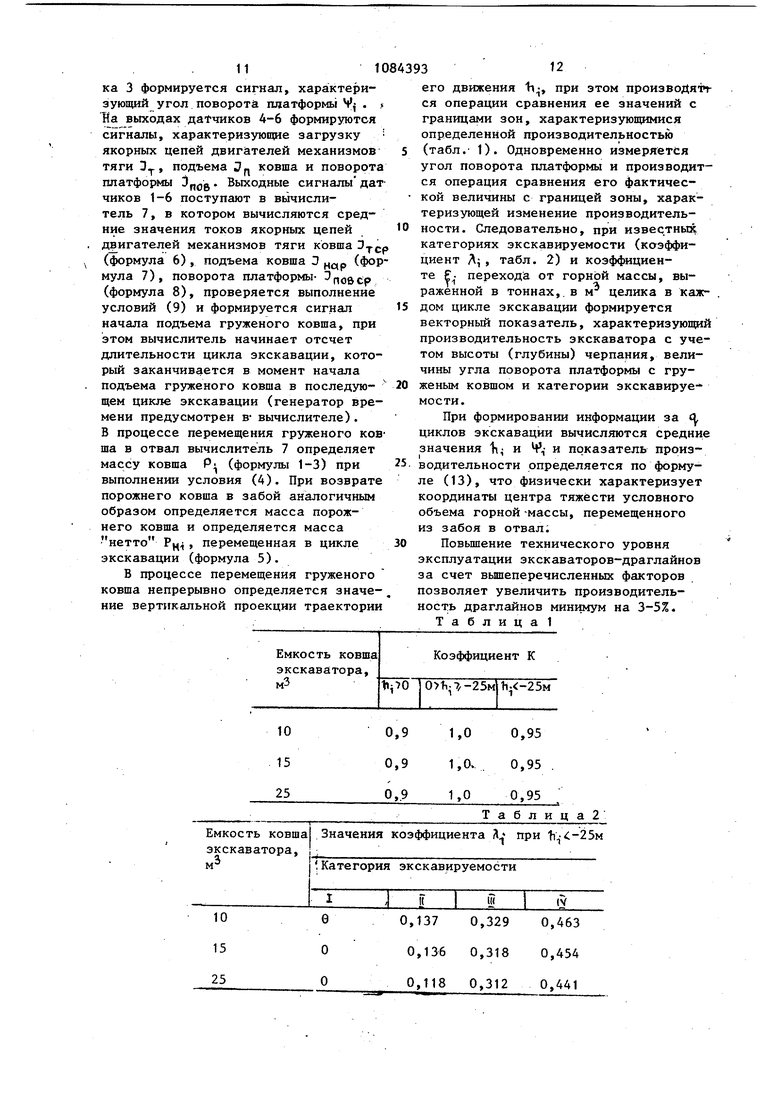

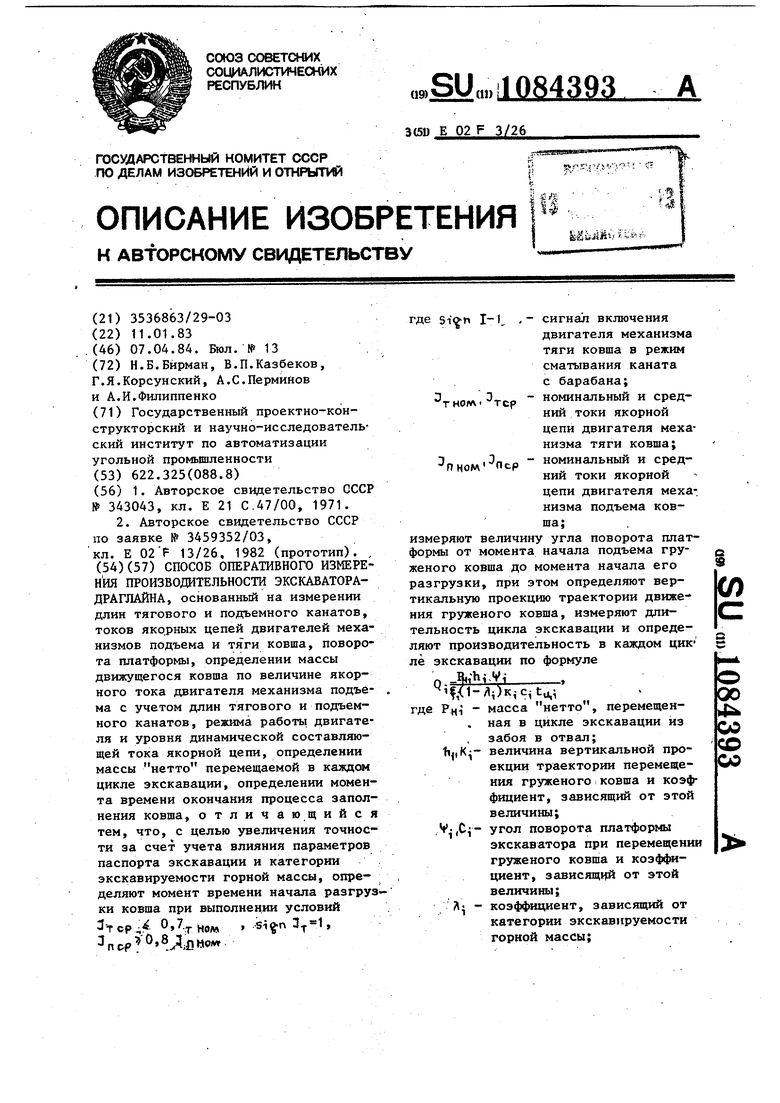

СПОСОБ ОПЕРАТИВНОГО ИЗМЕРЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ЭКСКАВАТОРАДРАГЛАЙНА, основанньй на измерении длин тягового и подъемного канатов, токов яко.рных цепей двигателей механизмов подъема и тяги ковша, поворота платформы, определении массы движущегося ковша по величине якорного тока двигателя механизма подъе- „ ма с учетом длин тягового и подъемного канатов, режима работы двигателя и уровня динамической составляющей тока якорной цепи, определении массы нетто перемещаемой в каждом цикле экскавации, определении момента времени окончания процесса заполнения ковша, отличающийся тем, что, с целью увеличения точности за счет учета влияния параметров паспорта зкскавации и категории экскавируемости горной массы, определяют момент времени начала разгрузки ковша при выполнении условий .. , ЗТСР;, ПСР ДВН«« где 1-1, , сигнал включения двигателя механизма тяги ковща в режим сматывания каната с барабана; номинальный и средтно/Л тер ний токи якорной цепи двигателя механизма тяги ковша; пном Пср номинальный и средний токи якорной цепи двигателя механизма подъема ковша; измеряют величину угла поворота платформы от момента начала подъема груженого ковша до момента начала его (Л разгрузки, при этом определяют вертикальную проекцию траектории движения груженого ковша, измеряют длительность цикла экскавации и определяют производительность в каждом цикле экскавации по формуле Q - -hi-Vi f/1JK C to,; 00 PHI - масса нетто, перемещен4;; где ная в цикле экскавации из 00 забоя в отвал; ;о со ti, величина вертикальной проекции траектории перемещения груженого ковша и коэффициент, зависящий от этой величины; ,V,Cf- угол поворота платформы экскаватора при перемещении груженого ковша и коэффициент, зависящей от этой величины; Л - коэффициент, зависящий от категории экскавируемости горной массы;

Изобретение относится к измерению параметров работы, выполненной драглайиом при ведении открытых горных работ, и предназначено для оперативной оценки производительности экскаватора-драглайна по перемещению горной массы из забоя в отвал с учетом основных параметров паспорта экскавации и категории экскавируемости горной массы.

Известны различные способы измерения основных параметров работы драглайнов, в том числе способы измерения количества перемещенной горной массы в процессе экскавации,

характеризующие производительность экскаватора Cl2Однако указанные способы не позволяют оперативно оценить производительность драглайна с учетом фактических значений параметров паспорта экскавации и категории экскавируемости горной массы, которые существенно влияют на производительность драглайна. Эти обстоятельства в значительной степени обуславливают, трудности внедрения высокоэффективных схем экскавации с оптимальными параметрами паспорта экскавации, чт в итоге снижает технико-экономическую эффективность вскрьшных бестран- спортных работ7

l.2wct

угол между струной подъемного 40 каната В и прямой f, проведенной через точки схода тягового и подъемного канатов с направляющих шкивов

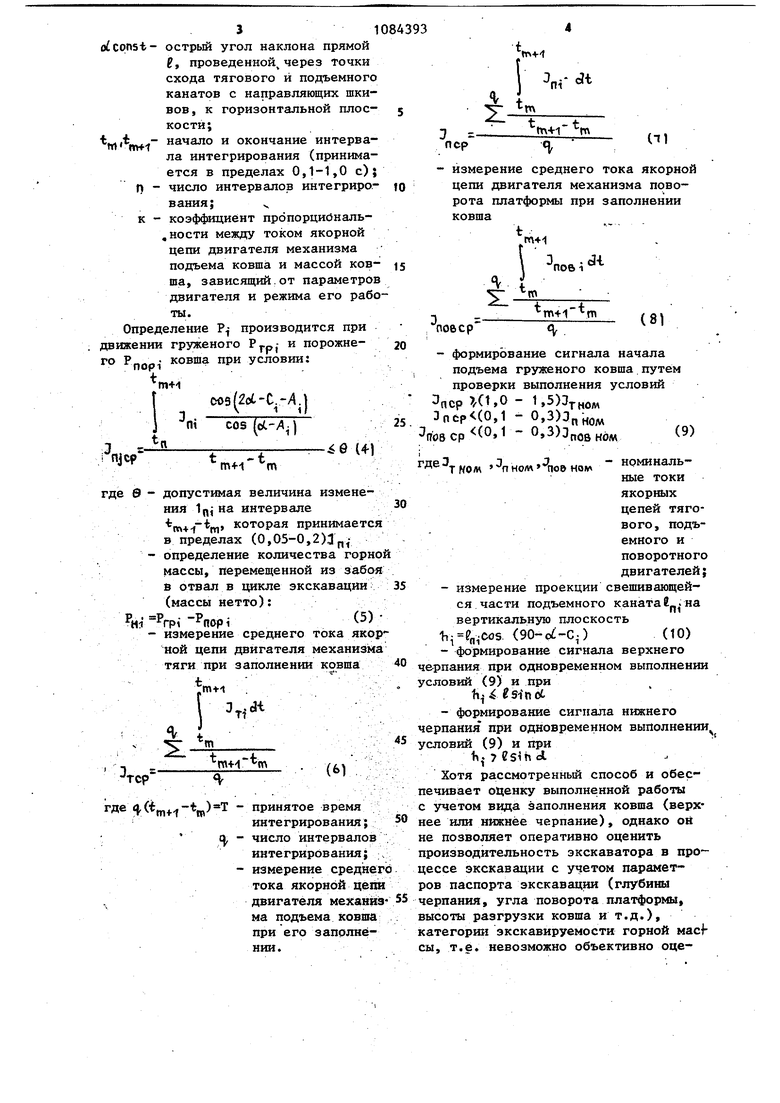

Наиболее близким по сущности и назначению к предлагаемому является способ измерения количества выполненной работы 2 , включающий следующие основные операции:

измерение длин свешивающихся частей подъемного и тягового t канатов; формирование информациио массе Рдвижущегося ковша по величине якорного тока двигателя механизма подъема с учетом положения ковша в пространстве, режима работы двигателя и уровня динамической составляющей тока якорной цепи, являющейся следствием возмущающих воздействий выходньпс сигналов командоаппарата Управления двигателя механизма подъема

т-и

. f J,,Cos(2c6-C,-A.) tcS/r -A.

cos(uL-A.)

ГЛ

HI

,(t

tm1

Wf-l

- угол между струной тягового

A. каната f и прямой 2, проведенной через точки схода тягового и подъемного канатов с направляющих шкивов

(21

4

((y,()

tj 2arct

f «nrfTi

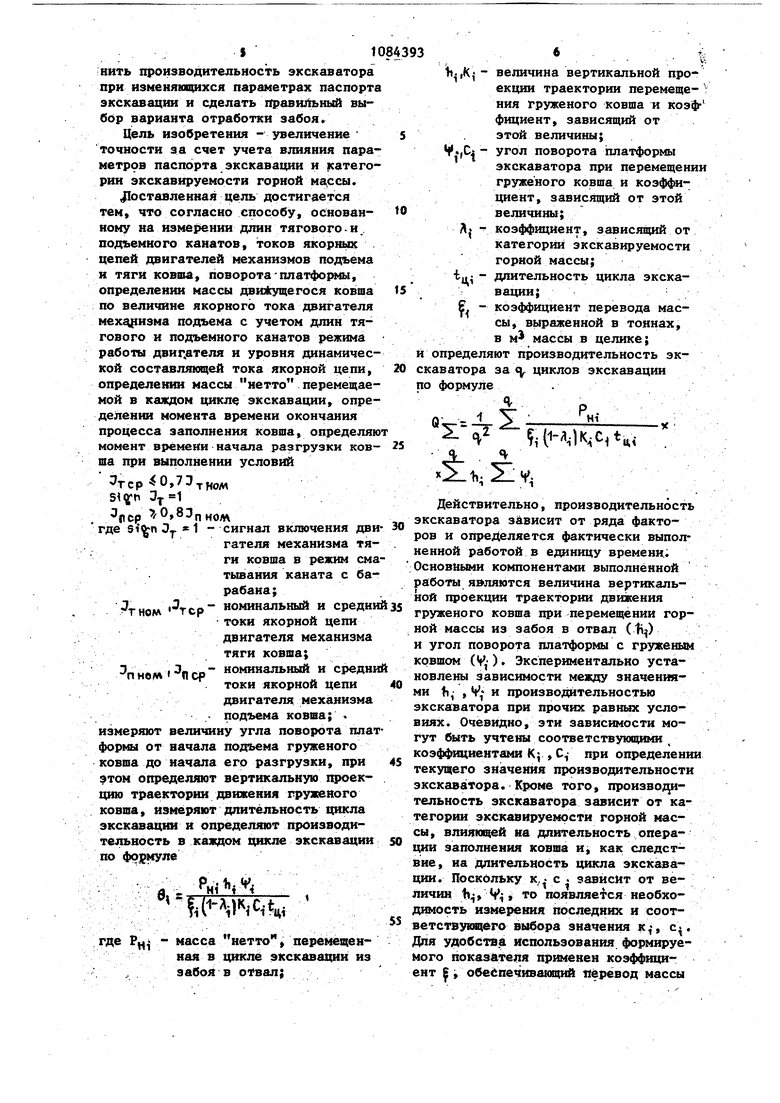

Of oiconst- острый угол наклона прямой , проведенной через точки схода тягового и подъемного канатов с направляющих шкивов, к горизонтальной плоскости;t,t - начало и окончание интервала интегрирования (принимается в пределах 0,1-1,0 с)} П число интервалов интегрирования;к - коэффициент пропорцибнапь,ности между током якорной цепи двигателя механизма подъема ковша и массой ковша, зависящий.от параметров двигателя и режима его рабо ты. Определение Р производится при движении груженого P|-pf и порожнего Ppopi ковша при условии: i. оо5|2оС-С.-Л.| (А. б (4-1 m4-i m где 0 - допустимая величина изменения на интервале которая принимается в пределах (0,05-0,2)3„| - определение количества горно массы, перемещенной из забоя в отвал в цикле экскавации (массы нетто): Н1 Гр( ПОр i - измерение среднего тока якор ной цепи двигателя механизма тяги при заполнении ковша Г( где (.) принятое время интегрирования; с - число интервалов интегрирования; - измерение среднег тока якорной цепи двигателя механйэ ма подъема ковша при его заполнении. пГ t t m+i ri - измерение среднего тока якорной цепи двигателя механизма поворота платформы при заполнении ковша m m-n m - формирование сигнала начала подъема груженого ковша путем проверки выполнения условий пср Ut,0 - 1,5)3тном Зпер(0,1 - 0,3)3„нолл ов ср СО. 1 - 0,3)3пов КО« но« поеном - номинальные токи якорных цепей тягового, подъемного и поворотного двигателей; -измерение проекции свешиванщейся части подъемного канатай.на вертикальную плоскость .cos- (.) (10) -формирование сигнала верхнего рпания при одновременном выполнении ловий (9) и при ti -i Sinot -формирование сигнала нижнего рпания при одновременном выполнении ловий (9) и при 1i,« 7 esih Л Хотя рассмотренный способ и обесчивает оценку выполненной работы учетом вида заполнения ковша (верх е или нижнее черпание), однако он позволяет оперативно оценить оизводительность экскаватора в проссе экскавации с учетом параметв паспорта экскавации (глубины рпания, угла поворота платформы, соты разгрузки ковша и т.д.), тегорш экскавируемости горной Macf , т.е. невозможно объективно оценить производительность экскаватора при изменяющихся параметрах паспорта экскавации и сделать 1Травш ьный выбор варианта отработки забоя. Цель изобретения - увеличение точности за счет учета влияния параметров паспорта экскавации и рсатегории экскавируемости горной . JIo став ленная цель достигается тем, что согласно способу, основанному на измерении длин тягового.и . подъемного канатов, токов якорных цепей двигателей механизмов подъема и тяги KOBDia, поворотаплатфо жы, определении массы движущегося ковша по величине якорного тока двигателя подъема с учетом длин тягового и подъемного канатов режима работы двиг,ателя и уровня динамической составляющей тока якорной цепи, определении массы нетто перемещаемой в каждом цикле экскавации, определении момента времени окончания процесса заполнения ковша, определяю момент времени начала разгрузки ковша при выполнении условий тср Si уп (icp -пиол где Л, 1 - сигнал включения дви гателя механизма тяги ковша в режим сма . тьгаания каната с барабана;Л ном номиналышй и средни токи якорной цепи двигателя механизма тяги ковша; номинальный и средни -пHOW пер токи якорной цепи двигателя механизма . подъема ковша; измеряют величину угла поворота плат формы от начала подъема груженого ковша до начала его разгрузки, при этом О14 еделяют вертикальную проекцию траектории движения груженого ковша, измеряют длительность цикла экскавации и определяют производительность в каждом цикле экскавации по фо рмуле Ai4% ,, - масса нетто% перемещенная в цикле экскавации из забоя в отвал; )t,K, - величина вертикальной проекции траектории перемеще- г ния груженого ковша и коэффициент, зависящий от этой величины; S«,C|- угол поворота платформы экскаватора при перемещении груженого ковша и коэффициент, зависящий от этой величины; Д| - коэффициент, зависяо(ий от категории экскавируемости горной массы; ij,-- длительность цикла экскавации; - коэффициент перевода массы, шраженной в тоннах, в м массы в целике; и определяют производительность экскаватора за циклов экскавации по формуле Q.5:. «Sill: Действительно, производительность экскаватора зависит от ряда факторов и определяется фактически выпол ненной работой в единицу времени.. Основными компонентами выполненной работы являются величина вертикальной щ оекции траектории движения груженого ковша при перемещении горной массы из забоя в отвал (h:}) и угол поворота платформы с груженым ковшом (V,). Экспериментально установлены зависимости между значениями ft,- , Ч, и производительностью экскаватора при прочих равных условиях. Очевидно, эти зависимости могут быть учтены соответствутрщиюс, коэффициентами К) , С/ при определении текущего значения производительности экскаватора. Кроме того, произво тельность экскаватора зависит от категории зкскавируемрсти горной массы, влияющей на длительность операции заполнения ковша и, как следствие, на длительность цикла экскавации. Поскольку к,|с . зависит от величин ti-j V t то появляется необходш4ость измерения последних и соответствукщего выбора значения , с. Для удобств.а использования формируемого показателя применен коэффициент j обедпечивакиций перевод массы перемещенного груза в м-. Измерение длительности цикла экскавацииЧц , осуществляется от момента окончания процесса заполнения ковша в очередном цикле экскавации до момента окончания заполнения ковша в последующем цикле экскавации, что обеспечивает многократное использован)Н1е . отдельных процедзф способа (в частности с этого момента осуществляется отсчет высоты перемещения горной массы), что также обеспечивает дости жение поставленной цели: выполненная работа по перемещению горной масш определяется после заполнения ковша т.е. в этом случае обеспечивается достоверность измерения таких параметров работы как ti , V,- При определении производительпюсти за циклов экскавации в соответствии с физическим смыслом необходим определять средние значения вертикальной проекции траектории переме/щеЬия горной массы 1-- |.) и угла поворо,та платформы с груженым ковfeNТаким образом, способ обеспечивает объектюное определение производительности экскаватора при перемейных параметрах экскавации и числе циклов экскавации . На фиг. 1 показана схема перемещения горной масо) экскаватором из забоя в отвал; на фиг. 2 - структурная схема устройства, реализующего способ оперативного измерения производительности экскаватора-драглайна Предлагае1 в й способ включает следующие.основные операции: измерение длин свешивающихся частей подъемного и тягового Й-.канатов соответствующими датчиками, связанными, например, с валами редук торов подъемной и тяговой лебедок; измерение токов в якорных цепйх двигателей механизмов подъема ковша :7,{, тяги Зу, поворота дпатформьи а ;определение массы движущегося ковша р. по величине якорного тока двигателя механизма подъема с учетом положения ковша в пространстве, режи ма работы двигателя и уровня динамической составляющей тока якорнЬй цепи, являющейся следствием возмущаю1воздействий выходных сигналов ндоаппарата управления двигателя низма подъема и определение маснетто Рц , перемещенной из -забоя вал (формулы 1-5); змерение средних токов якорных й двигателей механизмов подъема ги ковша и поворота платформы в есеё заполнения ковша и опредее момента начала подъема гружековша (формылы 6-9); пределение момента начала разг ки ковша по соотношению: ТсР тнол 9ЧП (11) п ном s«f - сигнал включения двигателя механизма тяги ковша в сматывания каната с барабана;т MOWтер номинальный и средний токи якорной цепи двигателя механизма тяги ковша; п ко/wnci номинальный и средНИИ токи якорной цепи двигателя biexaнизма подъема ковша; - измерение угла У поворота платформы от начала подъема . груженого ковша до начала его разгрузки; - определение вертикгшьной прои траектории движения груженого а tif (формула 10); определение производительности ждом цикле экскавации по форму12): ,-()K,Cit, Рщ - масса нетто, перемещенная в цикле экскавации из забоя в отвал; - величина вертикальной проекции траектории перемещения груженого ковша и COOTветствующий козффициент, зависящий от величины ti,(см. табл. 1); ,: Д(-,коэффициент,зависящий от Л категории экскавируемости горной массы (См.табл.2). , - угол поворота платформы экскаватора при перемещении груженого ков9ша и соответствующий коэффициент, зависящей от величины Y (при ,0; при Ц,( 0,9-0,93); длительность цикла экскавации, определяемая, например, как длительность от момента начала подъема груженого ковша в текущем цикле экскавации до момента начала подъема груже ного ковша в последующем цикле экскавации; коэффициент перевода I, выраженной в тон массы нах, в м массы в целике;определение производительности экскаватора за . циклов экскавации по формуле: ). Следовательно, в каждом цикле и за о, циклов экскавации формируется показатель, который характеризует производительность экскаватора, с учетом установленных нормативов фак тических параметров паспорта экскавации и категории экскавируемости горной массы. Действительно, производительност экскаватора максимальная при глубине черпания fi(0)-(-25) м и при прочих равных параметрах (уровень расположения плоскости поворотной платформы принимается за нулевую то ку отсчета, вверх по вертикальной оси откладьшаются положительные зна чения 1ii , фиг. 1), а при глубине черпания ti.-25 м и при верхнем чер пании (1i- 7 0) производительность уменьшается,поскольку требуется бол шее время для выполнения операций цикла экскавации. Аналогичная зависимость имеет место и при углах пов рота платформы с ковшом (при 4 16135 производительность вьш чем при ) и, кроме того, производительность определяется кат горией экскавируемости и другию фа торами. Определение начала и оконча 3 ния траектории перемещения груженого ковша в трехмерной системе координат очевидно, позволяет объективно оценить работу по экскавации горной массы , а при измерении времени перемещения горной массы по траектории и выполнения вспомогательных операций цикла ,- позволяет определить производительность экскаватора. Таким образом, формируемый показатель является вектором, который позволяет при переменных параметрах процесса экскавации количественно определить производительность экскаватора и тем самым на любом временном интервале объективно оценить объем выполненной работы. Это обстоятельство способствует внедрению высокоэффективных схем экскавации, т.е. позволяет практически осуществлять оптимизацию параметров паспорта экскавации и повьш1ать технический уровень эксплуатации технологического оборудования. Кроме того, в этом случае у машиниста экскаватора появляется возможность оперативно оценивать эффективность управления экскаватором и совершенствовать отдельные операции управления. Пример реализации предлагаемого способа с применением технических средств показан на фиг. 2. Комплекс содержит: датчики длины тягового каната 1, длины подъемного каната 2, угла поворота платформы 3, тока якорной цепи двигателя механизма тяги ковша 4, тока якорной цепи двигателя механизма подъема ковша 5, тока якорной цепи двигателямеханизма поворота платформы 6, вычислитель 7, выходное устройство 8. Датчики 1-3 механически связаны с соответствующими валами редукторов тяговой 9 и подъемной 10 лебедок и механизма 1 1 поворота платформы. Датчики 4-6 подключены соответственно к якорным цепям двигателей 12 механизмов тяги, подъема 13, поворота 14. Выходы датчиков 1-6 подключены к соответствующим входам вычислителя 7, выход которого связан с выходньм устройством 8.. Устройство работает следующим образом. При заполнении ковша горной массой в забое датчики 1 и 2 формируют сигналы, характеризующие длины свисающих частей тягового (-f и подъемного в. канатов. На вьйсоде датчика 3 формируется сигнал, хара:ктеризующий угол поворота платформь Vj . На выходах flat4HKOB 4-6 формируются сигналы, характеризующие загрузку якорных цепей двигателей механизмов тяги Э, подъема J ковша и поворота платформы . Выходные сигналы дат чиков 1-6 поступают в вычислитель 7, в котором вычисляются средние значения токов якорных цепей двигателей механизмов тяги ковша З (формула 6) , подъема ковша :з р (фор мула 7), поворота платформы- повср (формула 8), проверяется выполнение условий (9) и формируется сигнал начала подъема груженого ковша, при этом вычислитель начинает отсчет длительности цикла экскавации, который заканчивается в момент начала подъема груженого ковша в последующем цикле экскавации (генератор времени предусмотрен в- вычислителе). В процессе перемещения груженого ков ша в отвал вычислитель 7 определяет массу ковша Р: (формулы 1-3) при выполнении условия (4). При возврате порожнего ковша в забой аналогичным образом определяется масса порожнего ковша и определяется масса нетто Рц, перемещенная в цикле экскавации (формула 5). В процессе перемещения груженого ковша непрерывно определяется значение вертикальной проекции траектории

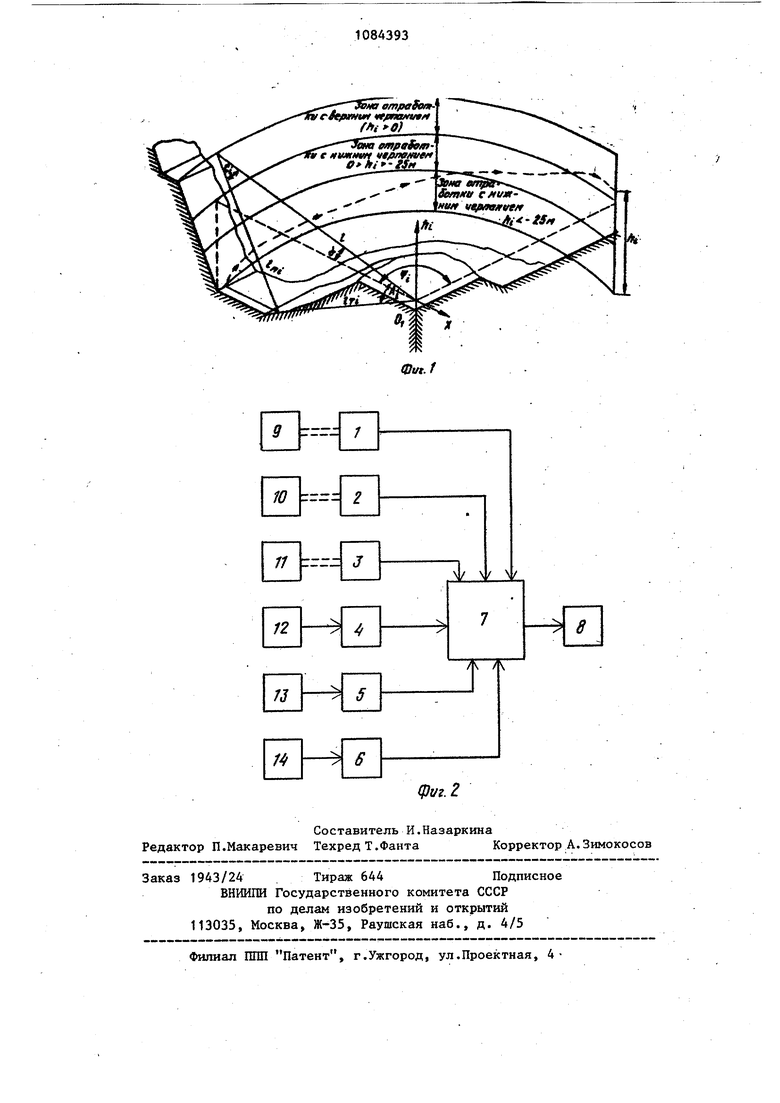

Значения коэффициента Д.« при

Категория экскавируемости

Таблица2 его движения h, при этом произвоДя-пся операции сравнения ее значений с границами зон, характеризующимися определенной производительностью (табл. 1). Одновременно измеряется угол поворота шытформы и производится операция сравнения его фактической величины с границей зоны, характеризующей изменение производительности. Следовательно, при извес.тных категориях экскавируемости (коэффициент Л, табл. 2) и коэффициенте F- перехода от горной массы, выраженной в тоннах,, в м целика в каждом цикле экскавации формируется векторный показатель, характеризуюпр й производительность экскаватора с учетом высоты (глубины) черпания, величины угла поворота платформы с груженым ковшом и категории экскавируемости. При формировании информации за « циклов экскавации вычисляются средние значения Ь; и H.- и показатель произI . водительности определяется по формуле (13), что физически характеризует координаты центра тяжести условного объема горной -массы, перемещенного из забоя в отвал; Повьш1ение технического уровня эксплуатации экскаваторов-драглайнов за счет вышеперечисленных факторов позволяет увеличить производительность драглайнов минимум на 3-5%. Т а б л и ц а 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УЧЕТА ОСНОВНЫХ ПОКАЗАТЕЛЕЙ РАБОТЫ ДРАГЛАЙПА | 0 |

|

SU343043A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3459352/03, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| , | |||

Авторы

Даты

1984-04-07—Публикация

1983-01-11—Подача