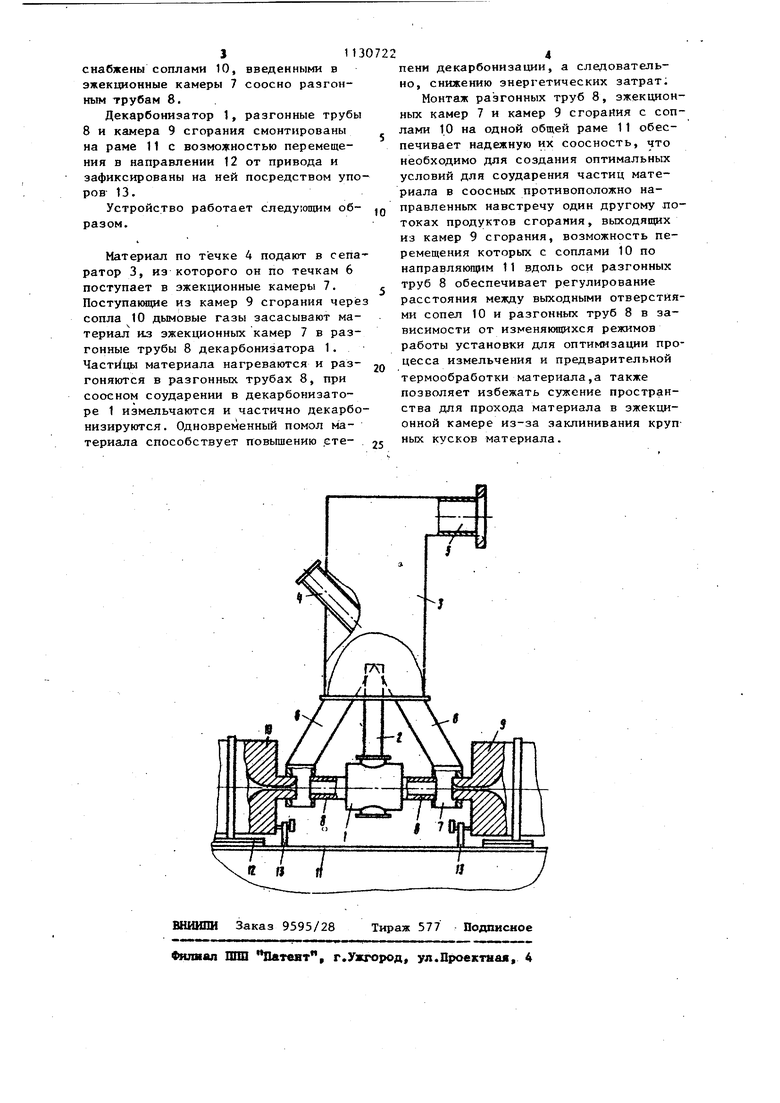

Изобретение относится к технике производства портландцемента, магнезита, глинозема и других материалов, при обжиге которых используют предварительную термообработку сыпучего материала с последующим измельчением Известны установки для обжига ми.нерального сырья, включакицие помольные устройства, камеры предварительной термообработки сьшучего материала и вращающуюся печь l 1. Недостатками данных установок явлйются невысокая эффективность камер предварительной термообрабо.тки (декарбонизаторов) ввраду недостаточно равномерного гранулометрического состава подвергаемого термообработке сыпучего материала, выЛ)дящего из помольного устройства, а также необходимость установки большого количества громоздкого оборудования при раздельном по.моле и предваритель ном нагреве, большой расход топливно энергетических ресурсов. Наиболее близким по технической сущности и достигаемому результату к изобретению является установка для обжига минерального сырья, содержащая камеру декарбонизации с разгонны ми трубамии камеры сгорания с сопла . ми, жестко закрепленные посредством фланцев на камере декарбонизации ,. вдоль оси-разгонных тоуб, и позволяю щая совмещать процесс помола сырья с предварительным обжигом, что значи.тельно сокращает расход топлива, а также повьпиает стойкость помола и Однородность зернового состава измел ченного материала, что приводит к по вьпиению эффективности термообработки во вращаюищуся печах 2. Недостатком известной установки является невозможность регулирования тонкости и температуры измельчения, которые влияют на степень декарбонизации измельченного продукта, так как однородный и достаточно тонко по молотый материал более эффективно подвергается термообработке (декарбо низации) , что приводит к снижению энергозатрат. Различные виды сырья по химическому и гранулометрическому составу требуют различных режимов термообработки и помола, например различных скоростей истечения материала из разгонных труб, зависящих от разрежения в.эжекционной камере перед разгонными трубами, которое за висит от рассеиваемости потока газа выходящего из сопла камеры сгорания, а следовательно, от расстояния между выходным отверстием сопла камеры сгорания и входным отверстием разгонной трубы. Кроме того, при попадании крупных кусков материала между соплом и разгонной трубой может произойти заклинивание пространства между соплом и разгонной трубой, что уменьшает сечение для прохода материала и приводит к нарушению работы установки. Установка не позволяет изменять параметры термообработки и помола, что приводит к неоправданным затратам энергии и снижению качества продукта при изменениях состава сьфья. Кроме того, подвеска камер сгорания на фланцах камеры декарбонизации не позволяет с необходимой точностью сцентрировать оси разгонных труб и сопел, что приводит к смещению в процессе работы осей потоков материала, выходящих из разгонных труб, к снижению кинетической и тепловой энергии потоков, а следовательно, и к снижению эффективности термообработки и помола материала, увеличению энергетических затрат на окончательный обжиг материала во вращающейся печи и к снижению качества продук- та. Цель изобретения - обеспечение возможности регулирования режима термообработки и измельчения. Указанная цель достигается тем, что в установке для обжига минерального сырья, включающей установленные соосно декарбонизатор с разгонными трубами и камеры сгорания с соплами, камеры сгорания установлены с возможностью перемещения вдоль оси разгонных труб от привода. На чертеже показана предлагаемая установка для обжига минерального сьфья, общий вид. Установка содержит декарбонизатор 1, стояк 2, сепаратор 3, снабженный течкой 4 для подачи материала в декарбонизатор 1, трубу 5 для отвода дымовых газов и готового продукта и течки 6 возврата нестандартных крупных фракций материала, подсоединенные к зжекционным камерам 7. Разгонные трубы 8 расположены соосно одна другой и декарбонизатору 1 и подключены одними концами к эжекционным камерам 7, а другими - к декарбонизатору 1. Камеры 9 сгорания

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032635C1 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| Декарбонизатор | 1987 |

|

SU1502938A1 |

| Способ получения цементного клинкера | 1979 |

|

SU1066959A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

УСТАНОВКА ДЛЯ ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ, включакяцая установленные соосно декарбонизатор с разгонными трубами и камеры сгорания с соплами, отличающаяся тем, что, с целью обеспечения возможности регулирования режима термообработки и измельчения, камеры сгорания установлены с возмож остью перемещения вдоль оси разгонных труб от привода . (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для обжига минерального сырья | 1979 |

|

SU754184A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иванов А.А | |||

| и др | |||

| Газоструйная установка для помола отощающих материалов | |||

| - Стекло и керамика, 1974, 1, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-23—Публикация

1982-11-22—Подача