1

Изобретение, относится к технике производства портландцемента, магнезита, глинозема и др. материалов для обжига которых примшяются вращаюшиеся печи.

Известна установка с вращающейся печью для обжига карбонатсодержаших материалов, состоящая из кальшгаируюшей решетки и вращающейся печи с устройством для сжигания топлива 1.

Одаако печи такой конструкции имеют нш:кую удельную производительность и низкий коэффициент использования.

Наиболее близкой по технической сущности и достигаемому результату к предложенной является установка для термической обработки М1«1ерального сырья, состоящая из двух последовательно установленных и движу щихся с различной скоростью конвейерных колосниковых рещеток и вращающейся печи с устройством для сжигания топлива. Причем в камере над второй конвейерной рещеткой установлена форсунка для сжигания топлива над слоем материала, размещенного на конвейере. Отхо;1яшие газы из вращающейся печи coBNtecTно с газам-у ст сглаанЕог толлмза над вторым конвейерс/л, гфойдя через слой матеряача второго и первого конвейера, выбрасьииются наружу 2.

Одним из недостатков зрашаюипьчск печей с конвейерными решетками является низкий . коэффициент использовани.я их вследствие быстрого износа деталей движущейся конвенернон решетки под воздействием высокой температург отходящ1 Х газов (800-}000°С). В известной установке это положение усугубляется тем, что нэ второй движушейся решетке осушествтяется предварителькьгй кагернала с до.Oj H;-n-enbHbrM повышением телтерат фы на 200250°С, что неизбежно будет нриводить к деформздан деталей движущейся решетки. При существ Тощей технологии для образования гранул к сырьевой смеси добавляют до 14-18% воды с cooTBeTCTBjTomiiM расходом тепла на ее испарение.

Цель изобретения - повышение удельной производительности установки и экономии электроэнергии на измельчение.

Указанная цель достигается тем, что на установке для обжига минерального сырья, содержащей камеру предварительного нагрева с кальщшнруюшей решеткой, камеру декарбонизации и вращающуюся печь, камера декарбонизации выполнена в виде струйного реактора, соединенного через классификатор с отделителем, при этом струтый реактор соединен патрубком с камерой предварительного нагрева, а отделитель патрубком соединен с вращающейся печью, а газоходом с камерой предварительного нагрева.

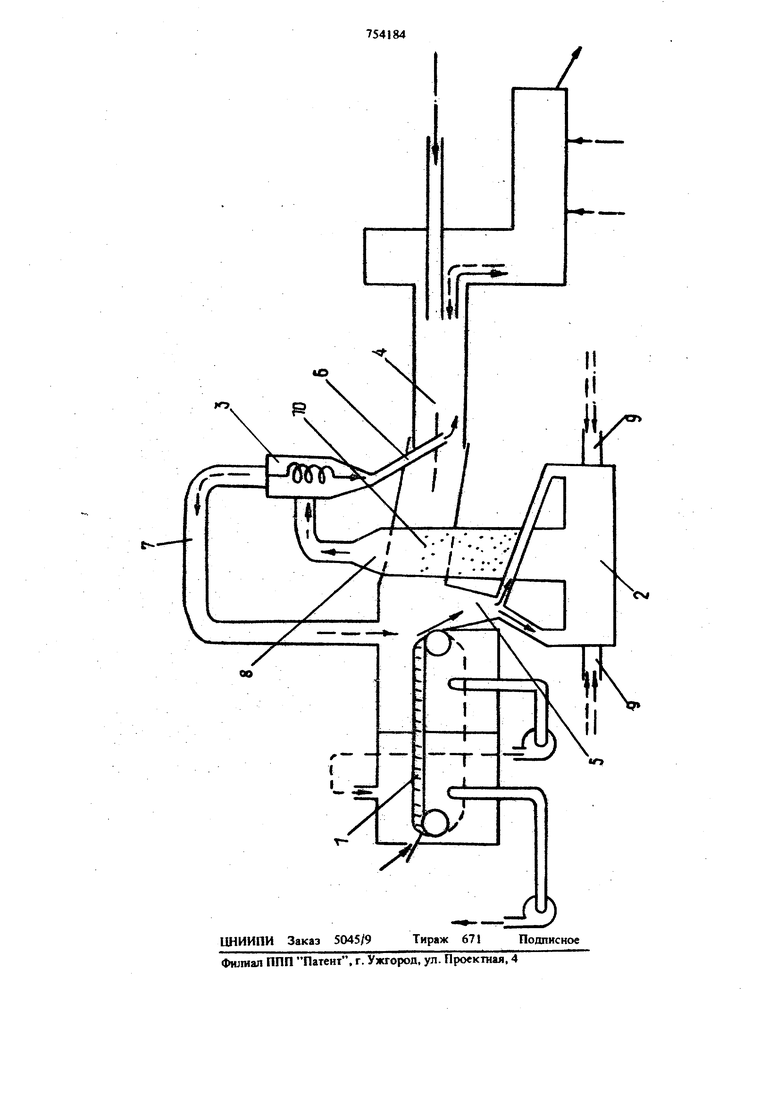

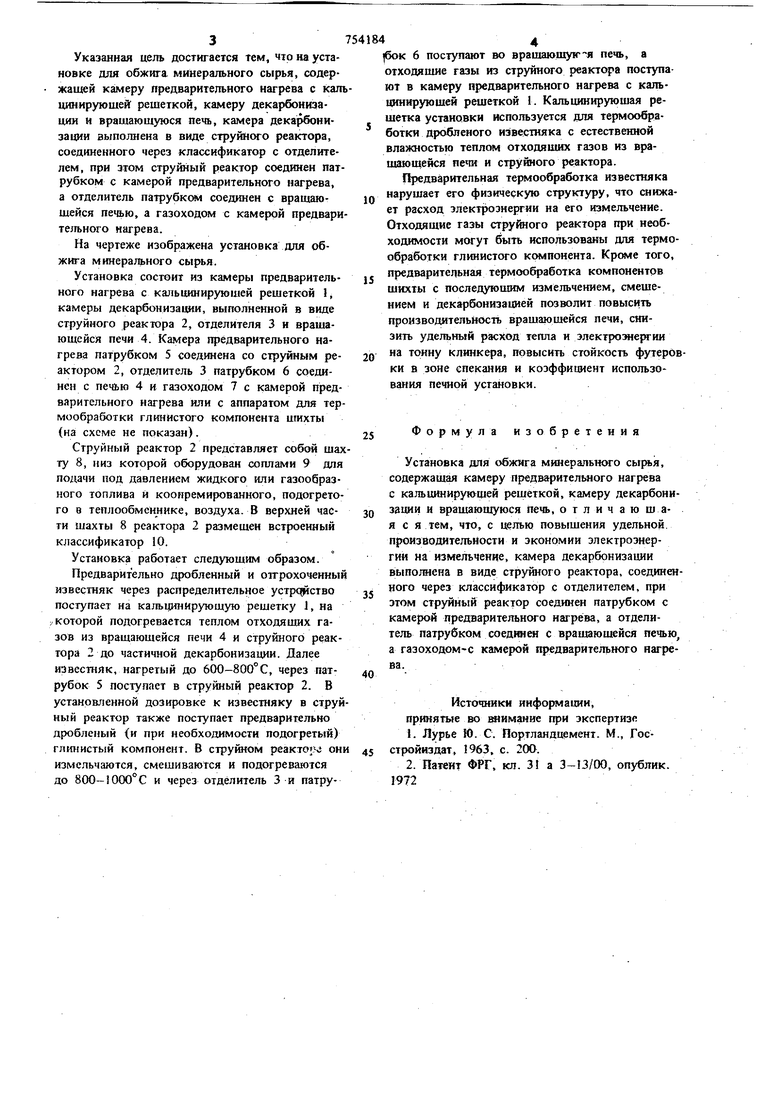

На чертеже изображена установка для обжига минерального сырья.

Установка состоит из камеры предварительного нагрева с кальцинирующей рещеткой 1, камеры декарбонизации, выполненной в виде струйного реактора 2, отделителя 3 и вращающейся печи 4. Камера предварительного нагрева патрубком 5 соединена со струйным реактором 2, отделитель 3 патрубком 6 соединен с печью 4 и газоходом 7 с камерой предварительного нагрева или с аппаратом для термообработки глинистого компонента цшхты {на схеме не показан).

Струйный реактор 2 представляет собой щахту 8, низ которой оборудован соплами 9 для подачи под давлением жидкото или газообразного топлива И коонремированного, подогретого в теплообменнике, воздуха. В верхней части шахты 8 реактора 2 размещен встроенный классификатор 10.

Установка работает следующим образом.

Предварительно дробленный и отгрохоченный известняк через распределительное поступает на кальцинирующую рещетку 1, на /которой подогревается теплом отходящих газов из вращающейся печи 4 и струйного реактора 2 до частичной декарбонизации. Далее известняк, нагретый до 600-800°С, через патрубок 5 поступает в струйный реактор 2. В установленной дозировке к известняку в струйный реактор также поступает предварительно дробленый (и при необходимости подогретый) глинистый компонент. В струйном реактор они измельчаются, смещиваются и подогреваются до 800-1000°С и через отделитель 3 и патру|бок 6 поступают во враишющук-я печь, а отходящие газы из струйного реактора поступают в камеру предварительного нагрева с кальцинирующей решеткой 1. Кальцинирующая решетка установки используется для термообработки дробленого известняка с естественной влажностью теплом отходящих газов из вращающейся пеш и струйного реактора.

Предварительная термообработка известняка нарушает его физическую структуру, что сикжает расход злектрознергии на его измельчение. Отходящие газы струйного реактора при необходимости могут быть использованы для термообработки глинистого компонента. Крстле того, предварительная термообработка компонентов шихты с последующим измельчением, смешением и декарбонизацией позволит повысить производительность вращающейся печи, снизить удельный расход тепла и электроэнергии на тонну клинкера, повысить стойкость футероки в зоне спекания и козффиииент использования печной установки.

Формула изобретения

Установка для обжига минерального сырья, содержащая камеру предварительного нагрева с кальцинирующей рещеткой, камеру декарбонизации и вращающуюся Печь, отличающая с я тем, что, с целью повыщения удельной производительности и зкономии электрознергии на измельчение, камера декарбонизации выполнена в виде струйного реактора, соединенного через классификатор с отделителем, при зтом струйный реактор соединен патрубком с камерой предварительного нагрева, а отделитель патрубком соед1шен с вращающейся печью, а газоходом-с камерой предварительного нагрева.

Источники информации, принятые во Ш1имание при экспертизе

1.Лурье Ю. С. Портландцемент. М., Госстройиздат, 1963, с. 200.

2.Патент ФРГ, кл. 31 а 3-13/00, опублик. 1972

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Устройство для термообработки материалов | 1988 |

|

SU1617291A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1057762A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

Авторы

Даты

1980-08-07—Публикация

1979-01-29—Подача