с:

Изобретение относится к изготовлению абразивного инструмента.

Известен способ изготовления абразивного инструмента, при котором отформованный круг пропитывают отверждающимися смолами на основе гексахлорциклофосфазотриена и его производных 1.

Известен способ изготовления абразивного инструмента при котором абразивный круг пропитывают составом, содержащим такие вещества, как канифоль, мыло, стеарин, бензол, метанол 2.

Однако продукты термического распада полимера на основе гексахлорциклофосфазотриена, такие как фосфор, хлор, азопроизводные являются летучими и ядовитыми веществами. Кроме того, фосфиды и хлориды имеют достаточно высокий коэффициент трения и их способность поглощать тепло не высока, что не позволяет достаточно снижать теплонапряженность процесса при шлифовании. Бензол и метанол также являются вредными для организма веществами, кроме того, канифоль, стеарин, бензол, метанол, сера и стеарат алюминия при 100-140°С возгоняются, т. е. удаляются из зоны резания. При пропитке инструмента составом 2 в результате возгонки в режущей части круга остаются только соли жирных кислот, которые тугоплавки и нелетучи. В результате нагрева при шлифовании эти соли вспениваются, образуя термоизолирующий слой, что препятствует теплоотводу и ускоряет процесс засаливания-круга, вследствие чего появляются дефекты типа прижегов.

Наиболее близким к изобретению является способ 3 изгртовления абразивного инструмента, при котором абразивный круг

пропитывают стеарином (85%), серой () и стеаратом алюминия (5%).

Данный способ, включающий пропитку инструмента импрегнатором на основе жирных кислот и серы, не достаточно снижает коэффициент трения, а, следовательно, мощность шлифования снижается незначительно. Температура возгонки всех трех составляющих лежит в пределах 150°С, т. е. вероятность их возгонки в процессе шлифования велика, что не позволяет в достаточной степени снизить температуры в зоне резания.

Цель изобретения - повышение экс15 плуатационных свойств инструмента путем снижения температуры и мощности шлифования.

Поставленная цель достигается тем, что готовый абразивный инструмент пропитывают импрегнатором, на основе жирных кислот и cepы в качестве которого берут раствор твердого полимера, полученного обработкой триглицеридов жирных кислот растительного происхождения в триглицериде тех же кислот при следующем соотношении ингредиентов, мае. %;

Твердый полимер27-48

ТриглицеридОстальное

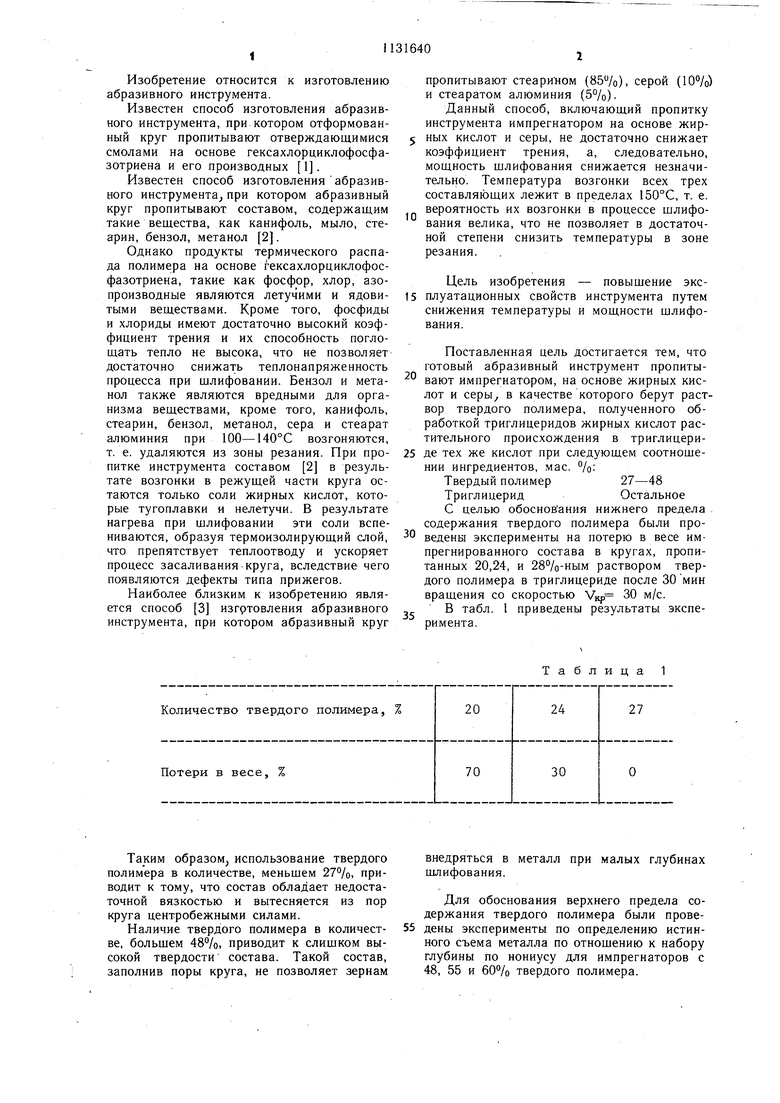

С целью обоснования нижнего предела содержания твердого полимера были проведены эксперименты на потерю в весе импрегнированного состава в кругах, пропитанных 20,24, и 28%-ным раствором твердого полимера в триглицериде после 30 мин вращения со скоростью Укр 30 м/с.

В табл. 1 приведены результаты эксперимента.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ импрегнирования абразивного инструмента | 1981 |

|

SU1028494A1 |

| Способ изготовления абразивного инструмента | 1986 |

|

SU1390005A1 |

| Способ импрегнирования абразивного инструмента | 1986 |

|

SU1355471A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2011 |

|

RU2443538C1 |

| Смазка для механической обработки металлов | 1987 |

|

SU1482932A1 |

| Импрегнатор абразивного инструмента | 1986 |

|

SU1348155A1 |

| Способ импрегнирования абразивного инструмента | 1987 |

|

SU1602721A1 |

| Способ импрегнирования абразивного инструмента | 1988 |

|

SU1650414A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2513175C1 |

| Способ финишной обработки поверхностей деталей машины | 1986 |

|

SU1425051A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА, при котором готовый абразивный инструмент пропитывают импрегнатором на основе жирных кислот и серы, отличающийся тем, что, с целью повышения эксплуатационных свойств инструмента путем снижения температуры и МОШ.НОСТЙ шлифования, в качестве импрегнатора берут раствор твердого полимера, полученного обработкой триглицеридов жирных кислот растительного происхождения серой, в триглицериде тех же кислот при следующем соотношении ингредиентов, мас.°/о: Твердый полимер27-48 ТриглицеридОстальное с S

Таким образом использование твердого полимера в количестве, меньшем 27%, приводит к тому, что состав обладает недостаточной вязкостью и вытесняется из пор круга центробежными силами.

Наличие твердого полимера в количестве, большем 48%, приводит к слишком высокой твердости состава. Такой состав, заполнив поры круга, не позволяет зернам

внедряться в металл при малых глубинах шлифования.

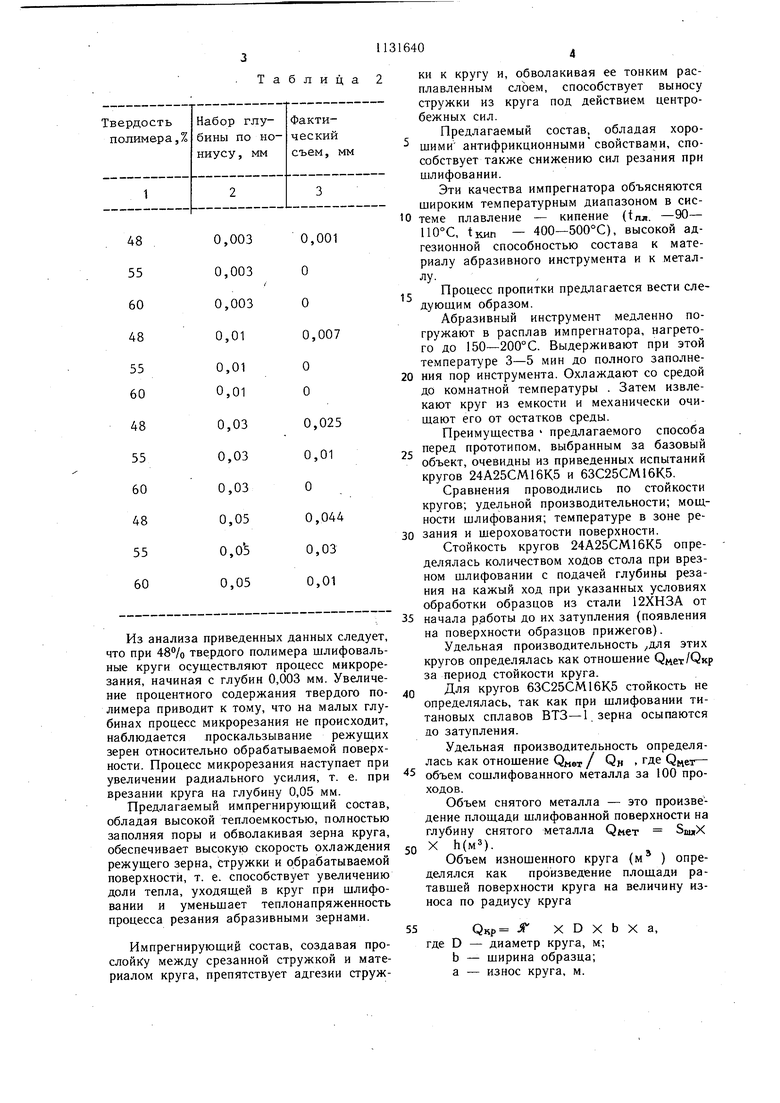

Для обоснования верхнего предела содержания твердого полимера были прове55 дены эксперименты по определению истинного съема металла по отношению к набору глубины по нониусу для импрегнаторов с 48, 55 и 60% твердого полимера.

Таблица 2

Из анализа приведенных данных следует, что при 48% твердого полимера шлифовальные круги осуществляют процесс микрорезания, начиная с глубин 0,003 мм. Увеличение процентного содержания твердого полимера приводит к тому, что на малых глубинах процесс микрорезания не происходит, наблюдается проскальзывание режущих зерен относительно обрабатываемой поверхности. Процесс микрорезания наступает при увеличении радиального усилия, т. е. при врезании круга на глубину 0,05 мм.

Предлагаемый импрегнирующий состав, обладая высокой теплоемкостью, полностью заполняя поры и обволакивая зерна круга, обеспечивает высокую скорость охлаждения режущего зерна, стружки и обрабатываемой поверхности, т. е. способствует увеличению доли тепла, уходящей в круг при шлифовании и уменьщает теплонапряженность процесса резания абразивными зернами.

Импрегнирующий состав, создавая прослойку между срезанной стружкой и материалом круга, препятствует адгезии стружки к кругу и, обволакивая ее тонким расплавленным слоем, способствует выносу стружки из круга под действием центробежных сил.

Предлагаемый состав, обладая хоро шими антифрикционнымисвойствами, способствует также снижению сил резания при шлифовании.

Эти качества импрегнатора объясняются щироким температурным диапазоном в сис0 теме плавление - кипение Цпл. -90- 110°С, 1кип - 400-500°С), высокой адгезионной способностью состава к материалу абразивного инструмента и к металлу.

Процесс пропитки предлагается вести сле5дующим образом.

Абразивный инструмент медленно погружают в расплав импрегнатора, нагретого до 150-200°С. Выдерживают при этой температуре 3-5 мин до полного заполне0 ния пор инструмента. Охлаждают со средой до комнатной температуры . Затем извлекают круг из емкости и механически очищают его от остатков среды.

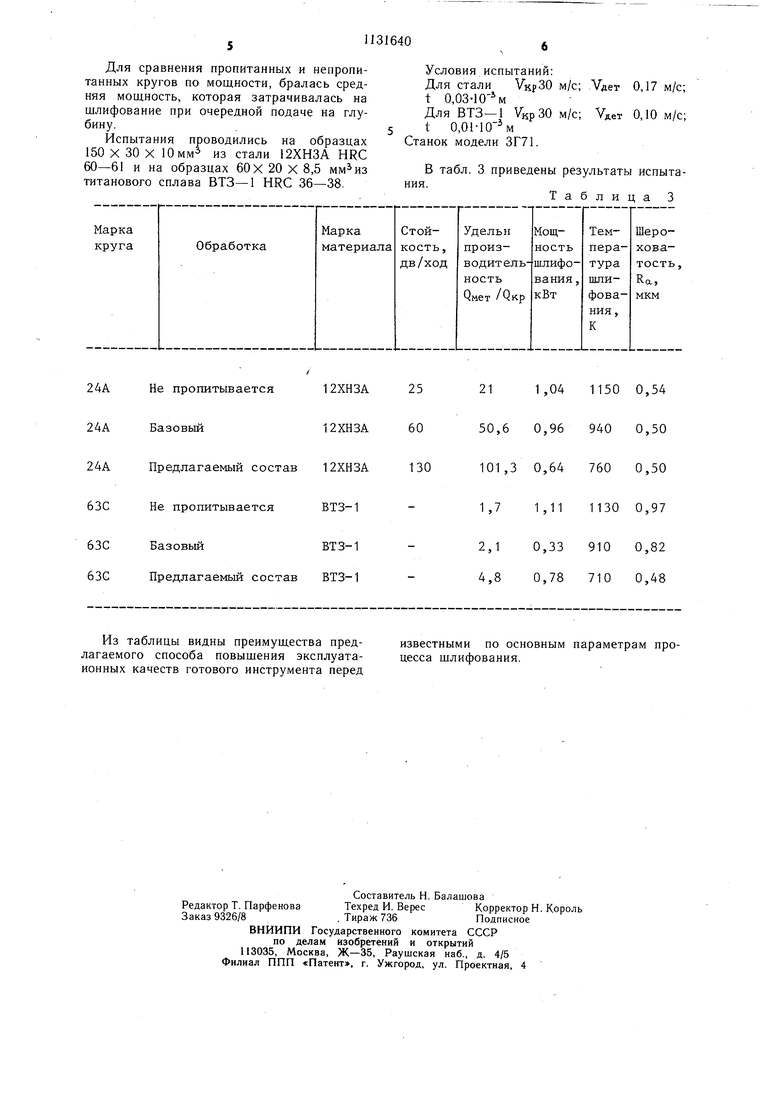

Преимущества предлагаемого способа перед прототипом, выбранным за базовый объект, очевидны из приведенных испытаний кругов 24А25СМ16К5 и 63С25СМ16К5.

Сравнения проводились по стойкости кругов; удельной производительности; мощности щлифования; температуре в зоне ре0 зания и шероховатости поверхности.

Стойкость кругов 24А25СМ16К5 определялась количеством хоДов стола при врезном шлифовании с подачей глубины резания на кажый ход при указанных условиях обработки образцов из стали 12ХНЗА от 5 начала работы до их затупления (появления на поверхности образцов прижегов).

Удельная производительность /для этих кругов определялась как отнощение Q eT/Qxp за период стойкости круга.

Для кругов 63С25СМ16К5 стойкость не

0 определялась, так как при щлифовании титановых сплавов ВТЗ-1. зерна осыпаются до затупления.

Удельная производительность определялась как отнощение QHOT / QH где объем сошлифованного металла за 100 проходов.

Объем снятого металла - это произведение площади шлифованной поверхности на глубину снятого металла Рмет ЗпщХ X Н(мЗ).

0

Объем изношенного круга (м ) определялся как произведение площади ратавшей поверхности круга иа величину износа по радиусу круга

QHP X D X b

X а.

D - диаметр круга, м; b - ширина образца; а - износ круга, м.

Для сравнения пропитанных и непропитанных кругов по мощности, бралась средняя мощность, которая затрачивалась на щлифование при очередной подаче на глубину.

Испытания проводились на образцах 150 X 30 X 10 мм из стали 12ХНЗА HRC 60-61 и на образцах 60 х 20 X 8,5 титанового сплава ВТЗ-1 HRC 36-38.

12ХНЗА 25

24А Не пропитывается

12ХНЗА 60

24А Базовый

24А Предлагаемый состав 12ХНЗА

63С Не пропитывается

ВТЗ-1

63С БазовыйВТЗ-1

63G Предлагаемый состав ВТЗ-1

Из таблицы видны преимущества предлагаемого способа повышения эксплуатаионных качеств готового инструмента перед

Условия испытаний:

Для стали УкрЗО м/с; Удег t 0,03-10Ч

Для ВТЗ-1 УкрЗО м/с; Удет t 0,01-10 м Станок модели ЗГ71.

В табл. 3 приведены результаты испытания.

Таблица 3

1,04 1150 0,54

21

50,6 0,96 940 0,50

101,3 0,64 760 0,50

130

1,7 1,11 1130 0,97

2,1 0,33 910 0,82 4,8 0,78 710 0,48

известными по основным параметрам процесса щлифования.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ повышения эксплуатационных качеств абразивного инструмента | 1976 |

|

SU558787A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Насос | 1917 |

|

SU13A1 |

| Волжский, 1971, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1984-12-30—Публикация

1983-02-17—Подача