СО 00

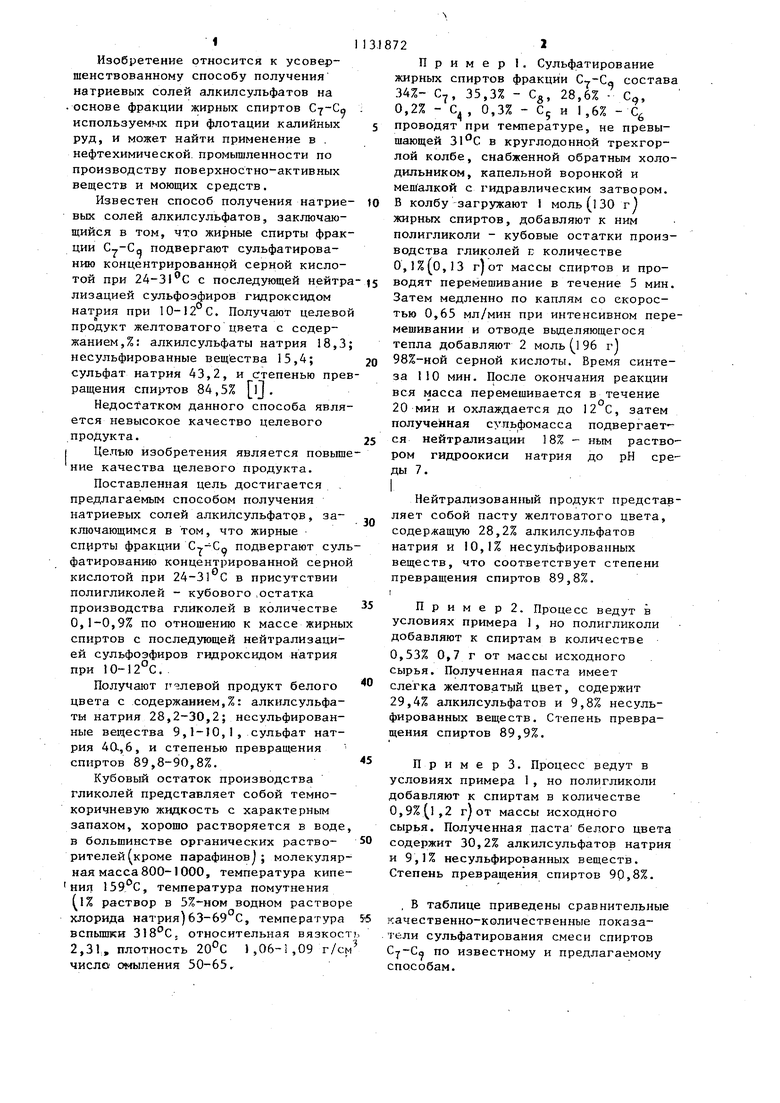

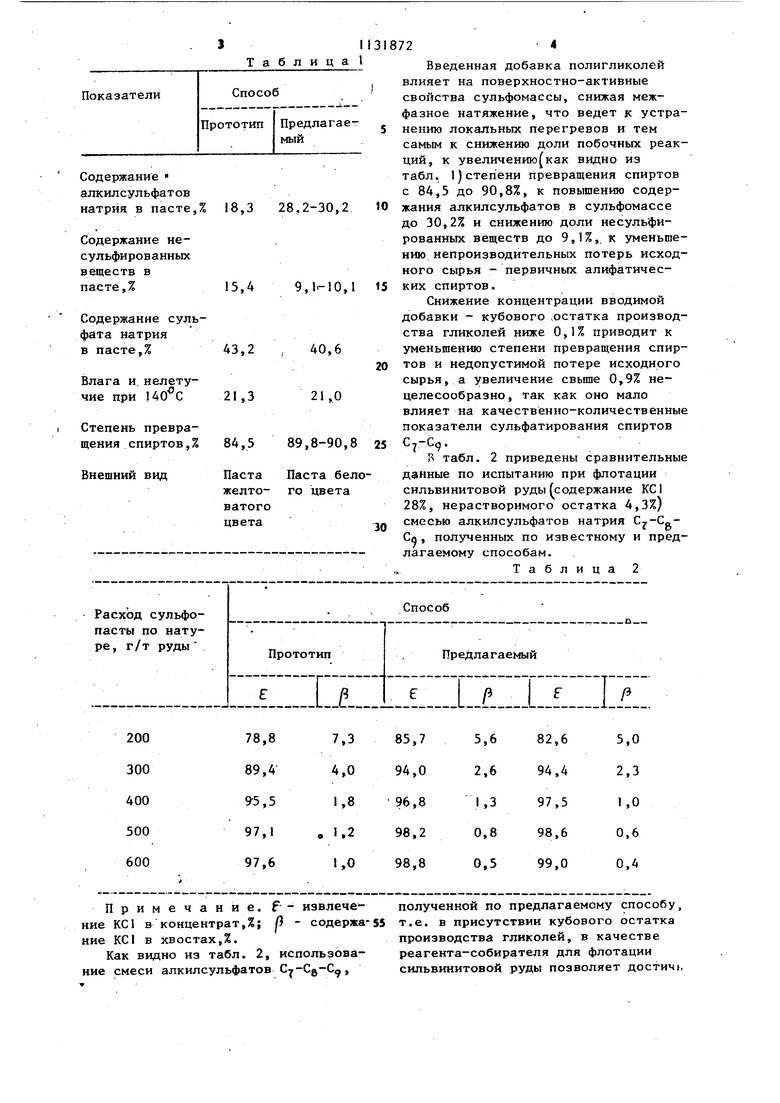

.41 ю 1 Изобретение относится к усовершенствованному способу получения натриевых солей алкилсульфатов на .основе фракции жирных спиртов Cf-Cn используеммх при флотации калийных руд, и может найти применение в . нефтехимической, промышленности по производству поверхностно-активных веществ и моющих средств. Известен способ получения натрие вых солей алкилсульфатов, заключающийся в том, что жирные спирты фрак ции Cy-Cq подвергают сульфатированию концентрированной серной кислотой при 24-31 С с последующей нейтр лизацией сульфоэфиров гидроксидом натрия при 10-12 С. Получают целево продукт желтоватого цвета с содержанием, %: алкилсульфаты натрия 18,3 несульфированные вещества 15,4; сульфат натрия 43,2, и степенью пре ращения спиртов 84,5% ij , Недостатком данного способа явля ется невысокое качество целевого .продукта. I Целью изобретения является повыш ние качества целевого продукта. Поставленная цель достигается предлагаемым способам получения натриевых солей алкилсульфатов, заключающимся в том, что жирные сп51рты фракции подвергают сул фатированию концентрированной серно кислотой при 24-31 С в присутствии полигликолей - кубового .остатка производства гликолей в количестве 0,1-0,9% по отношению к массе жирны спиртов с последующей нейтрализацией сульфоэфиров гидроксидом натрия при 10-12°С.. Получают г- левой продукт белого цвета с содержанием,%: алкилсульфаты натрия 28,2-30,2; несульфированные вещества 9,1-10,I, сульфат натрия 40., 6, и степенью превращения спиртов 89,8-90,8%. Кубовый остаток производства гликолей представляет собой темнокоричневую жидкость с характерным запахом, хорошо растворяется в воде в большинстве органических растворигелей(кроме парафинов ; молекуляр ная масса 800- 1000, температура кипе ния 159., температура помутнения (l% раствор в 5%-ном водном раствор хлорида натрия)63-69°С, температура вспьшшя 318С. относительная вязкос 2,31,, плотность 20°С 1 ,06-1 ,09 г/с число омыления 50-65, 722 Пример 1. Сульфатирование жирных спиртов фракции состава 34%- С, 35,3% - Cg, 28,6% - С,, 0,2% - С, 0,3% - С5 и 1,6% - С проводят при температуре, не превышающей в круглодонной трехгорлой колбе, снабженной обратным холодильником, капельной воронкой и мепГалкой с гидравлическим затвором. В колбу загружают 1 моль (130т) жирных спиртов, добавляют к ним полигликоли - кубовые остатки производства гликолей Е количестве 0,1%(о,13 массы спиртов и проводят перемешивание в течение 5 мин. Затем медленно по каплям со скоростью 0,65 мл/мин при интенсивном перемешивании и отводе выделяющегося тепла добавляют 2 моль (96 г 98%-ной серной кислоты. Время синтеза 110 мин. После окончания реакции вся масса перемешивается в течение 20 мин и охлаждается до 12 С, затем полученная сульфомасса подвергается нейтрализации 18% - ным раствором гидроокиси натрия до рН среды 7. Нейтрализованный продукт представляет собой пасту желтоватого цвета, содержащую 28,2% алкилсульфатов натрия и 10,1% несульфированных веществ, что соответствует степени превращения спиртов 89,8%. I П р и м е р 2. Процесс ведут в условиях примера 1, но полигликоли добавляют к спиртам в количестве 0,53% 0,7 г от массы исходного сырья. Полученная паста имеет слегка желтоватый цвет, содержит 29,4% алкилсульфатов и 9,8% несульфированных веществ. Степень превращения спиртов 89,9%. П р и м е р 3. Процесс ведут в условиях примера 1, но полигликоли добавляют к спиртам в количестве (1,2 rj от массы исходного сырья. Полученная паста белого цвета содержит 30,2% алкилсульфатов натрия и 9,1% несульфированных веществ. Степень превращения спиртов 9Q,8%. , В таблице приведены сравнительные качественно-количественные показатели сульфатирования смеси спиртов Cj-C по известному и предлагаемому способам. 3I Таблица I Содержание алкилсульфатов натрия в пасте,% 18,3 28,2-30,2 Содержание несульфированныхвеществ в пасте,% 15,4 9,,1 15 Содержание сульфата натрия в пасте,% 43,2 Влага и. нелетучие при 21 ,3 Степень превращения спиртов, % 84,5 89,8-90,8 Внешний вид Паста Паста беложелто- го цвета ватого цвета 31 5 10 20 25 JQ 724 Введенная добавка полигликолей влияет на поверхностно-активные свойства сульфомассы, снижая межфазное натяжение, что ведет к устранению локальных перегревав и тем самым к снижению доли побочных реакций, к увеличению как видно из табл. 1)степени превращения спиртов с 84,5 до 90,8%, к повышению содержания алкилсульфатов в сульфомассе до 30,2% и снижению доли несульфированных веществ до 9,1%,. к уменьшению непроизводительных потерь исходного сырья - первичных алифатических спиртов. Снижение концентрации вводимой добавки - кубового остатка производства гликолей ниже 0,1% приводит к уменьшению степени превращения спиртов и недопустимой потере исходного сырья, а увеличение свьшзе 0,9% нецелесообразно, так как оно мало влияет на качественно-количественные показатели сульфатирования спиртов . табл. 2 приведены сравнительные данные по испытанию при флотации сильвинитовой руды (содержание КС1 28%, нерастворимого остатка 4,3%) смесью алкилсульфатов натрия Су-С„Сл, полученных по известному и пред

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфатов илиСульфОНАТОВ | 1979 |

|

SU833953A1 |

| Способ получения поверхностно-активного вещества | 1980 |

|

SU932794A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСУЛЬФАТОВ | 1971 |

|

SU322324A1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения алкилсульфатов | 1978 |

|

SU794002A1 |

| Способ получения алкилсульфатов | 1976 |

|

SU682512A1 |

| Способ получения С @ -С @ -алкилсульфатов | 1987 |

|

SU1565837A1 |

| Способ получения алкилсульфатов | 1982 |

|

SU1087516A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСУЛЬФАТО | 1973 |

|

SU372212A1 |

| Способ получения поверхностно-активного вещества | 1982 |

|

SU1081160A1 |

СПОСОБ ПОЛУЧЕНИЯ НАТРИЕВЫХ СОЛЕЙ АЛКИЛСУЛЬФАТОВ сульфатированием жирных спиртов фракции концентрированной серной кислотой при 24-31°С с последующей нейтрализацией сульфоэфиров гидроксидом натрия при 10-12 С,отличающ и и с я тем, что, с целью повышения качества целевого продукта, сульфатирование проводят в присутствии полигликолей - кубового остатка производства гликолей в количестве 0,1-0,9% по.отношению к массе жирных .спиртов.. .

Примечание. f- извлече-полученной по предлагаемому способу,

ние КС1 в концентрат,%; 1 содержа-55т.е. в присутствии кубового остатка

ние КС1 в хвостах,%.производства гликолей, в качестве

Как видно из табл. 2, использова-реагента-собирателя для флотации

ние смеси алкилсульфатов C -Cg-C,сильвинитовой руды позволяет достичь

5 1131872

при одних и тех же расходах, что0,9% от массы спиртов, составляет

и смеси алкилсульфатов, полученные96,8-97,5%, а содержание КС1 в отбез добавки полигликолей(прототип1,ходах флотации 1-1,3%, тогда как

более высокого извлечения КС 1 впри флотации смесью алкилсульфатов,

концентрат и значительно меньших5 полученных без добавки полигликолей

потерь полезного продукта в хвостах95,5 и 1,8%, соответственно. Преимуили отходах флотации. Например,щестца полученной смеси алкилсульпри расходе АОО г/т извлечение КС1фатов перед известной без дов ценный продукт при флотации смесью бавки полигликолей при флотации

алкилсульфатов натрия C-j-C, синте-Ю сильвинитовой руды больше при

зированных при добавке кубовогоменьших расходах реагента собиостатка гликолей в количестве 0,1-рателя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данилов Н.И | |||

| и др | |||

| Получение и исследование собирательного действия технических смесей алкилсульфатов состава при флотации сильвинитовой руды | |||

| Тезисы докладов Республиканская конференция молодых ученых и специалистов, посвященная вопросам добычи и переработки калийных солей, Минск, май 1980, с.8182(прототип). | |||

Авторы

Даты

1984-12-30—Публикация

1983-01-17—Подача