Изобретение относится к металлургии, а именно -к устройствам для охлаждения горячих кусковых материялов, преимущественно огарка из печей ртутного производства.

Известно устройство для охлаждения огарка руд после обжига, содержащее камеру охлаждения, состоящую из цилиндрической и конусообразной частей, и размезенные внутри камеры змеевиковые трубы охлаждения lj.

Однако конструкция устройства громоздка, требует больших капитальных затрат, а эффективность устройства низка; эксплуатация устройства сложна и отвлекает много труда и средств на проведение ремонтов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для охлаждения крупнокусковых материалов, содержащее цилиндрическую камеру охлаждения с расположенным по ее оси вертикальным перфорированным распределителем хладагента, кольцевой коллектор, загрузочный и разгрузочный бункеры 21.

Недостатками охладителя являются невысокая производительность вследствие периодичности его действия и, главное, невысокая эффективность охлаждения и повьшенный расход газа по причине его низкой теплоемкости и осуществления процесса охлаждения по принципу продуваемый слой.

Цель изобретения - повышение эффективности охлаждения и защита окружанвдей среды и обслуживающего персонала от вр едных воздействий.

Поставленная цель достигается тем, что устройство для охлаждения крупнокускового материала; преимущественно огарка, содержащее цилиндрическую камеру охлаждения с расположенным по ее оси вертикальным перфорированиым распределителем хладагента, кольцевой коллектор, загрузочный и расходный бункеры, снабжено сепаратором парами пыли, установленным коаксиально камере охлаждения и размещенным между бункерами, лабиринтным уплотнением трубчатым конденсатором и шламоотделителем, конденсатор выполнен из последовательно соединенных наклонными переходниками вертикально установленных труб с охлаждающей рубашкой, нижние концы которых размещены в шламоотделителе

и соединен с сепаратором, при этом верхняя часть сепаратора соединена с разгрузочным бункером лабиринтным .уплотнением, нижняя часть сепаратора соединена с расходным бункером, а стенки камеры охлаждения выполнены перфорированными.

Кроме того, общая площадь живого сечения перфораций -камеры охлаждения равна площади ее продольного сечения

Диаметр сепаратора пара и пьши определяется по формуле

Дс До-гту17, (1)

где Кд 0,125-1,75;

Д. - диаметр сепаратора пара и пыли;

Лр диаметр камеры охлаждения;

Hj, - высота камеры охлаждения. Кроме того, с целью очистки газов от вредных примесей и внутренней поверхности труб конденсатора от конденсата устройство снабжено форсун ками, установленными в верхних торцах труб.

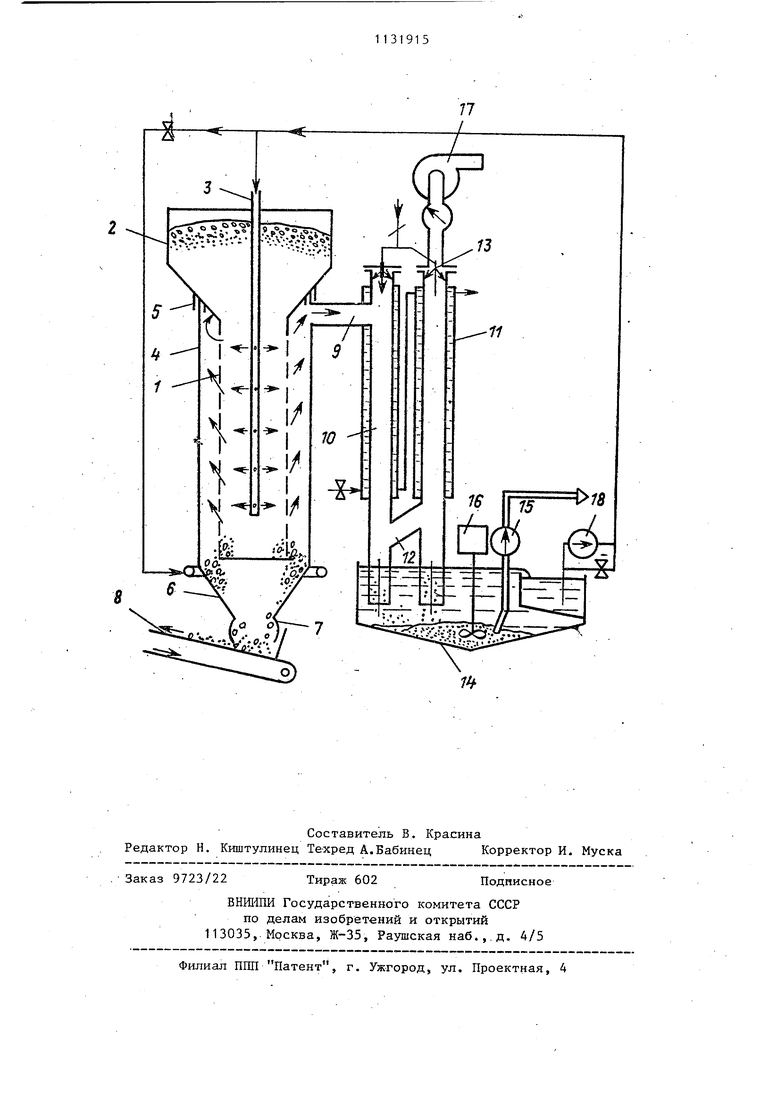

На чертеже схематически изображено устройство для охлаждения крупнокускового материала,, общий вид.

Устройство содержит цилиндрическую перфорированную камеру 1 охлаждения с загрузочным бункером 2 и расположенным по ее оси вертикальным перфорированным распределителем 3 хладагента. Коаксиально камере 1 устновлен сепаратор 4 пара и пыли, верхняя часть которого через лабиринтное уплотнение 5 соединена с загрузочным бункером 2, а нижняя часть герметично соединена с коническим расходным бункером 6, который снабжен дозатором 7, регулирующим подачу охлажденного материала на транспортер 8. Сепаратор 4 соединен патрубком 9 с трубчатым конденсатором 10, каждая труба которого снабжена водоохлаждаемой рубашкой 11, а трубы последовательно соединены наклонными переходниками 12 В верхних торцах труб установлены форсунки 13 а нижние концы расположены в шламоотлелителе 14.

Устройство дополнительно снабжено шламовым насосом 15 и репульпатором 16J вентилятором 17 системой КИПиА (не показана) и насосом 18 подачи оборотного агента с запорной арматурой для регулирования расхода агента через вертикальный распределитель 3 и периферийные распределители, которые подключены к коллектору. Устройство работает следующим образом. Крупнокусковой материал, наприме огарок. с температурой вьше 150 С (технологическая - 400-550 С) подаю плотным слоем в камеру 1 охлаждения, в которую через распределитель 3 хладагента поступает, например, оборотная вода под напором 2-3 атм. При высоком теплосодержании горячег огарка его доохлаждение происходит в нижней части камеры 1 и в расходном бункере 6 за счет поступления в слой воды через периферийные распределители, которые питаются от коллектора. Охлажденньш огарок, включая просыпи и пыль сепаратора 4 через дозатор 7 разгрузки поступает на транспортер 8 и транспортируется в отвал. Пар и пыль через перфорацию каме ры 1 поступает в сепаратор 4, где происходит осаждение частиц пыли (диаметромd и крупнее) на слой огарка в бункере 6. Предельный диаметр d зависит от диаметра сепаратора В , который рассчитывается по формуле (1). Частицы пыли с диаметром, меньши d, выносятся паром через патрубок 9 в трубчатый конденсатор 10. Здесь на внутренних поверхностях труб кон денсатора 10 осуществляется пленочная конденсация пара. Неосевшие в сепараторе 4 частицы пыли смешивают С конденсатом, который стекает в шла|моотделитель. Для предотвращения j образования на внутренних поверхно1стях труб конденсатора 10 шламовой корки эти поверхности очищаются подпиточной водой, которая подается под напором через форсунки 13 и сме шиваются с конденсатом. Количество подпиточной воды зависит от безвозвратно теряемой: с охлажденным огар ком, с газом в виде несконденсирова шегося пара через вентилятор и при испарении воды с открытых поверхностей, например, шламоотделителя. . Очищенная в шламоотделителе вода подается насосом 18 вновь на охлаждение материала, а шламы периодичес ки откачиваются насосом 15. Вода, охлаждающая рубашки 11 конденсатора, повыщает свою темпера туру в зависимости от давления на бО-бО С и может быть испоЛьзована для производственных нужд. 54 Снабжение камеры охлаждения перфорацией позволяет отводить пар и , сопутствующие ему пылевые частицы в радиальном направлении через слой, что обеспечивает небольшое гидравлическое сопротивление паровому потоку. Для минимизации гидравлического сопротивления перфорации ее общая площадь выбирается из того соображения, чтобы боковая стенка камеры была продолжением пористой среды, какой является кусковой материал. Характерный размер единичного элемента перфорации должен обеспечивать возможно меньшее просыпание материала в Зону сепаратора, где происходит отделение от парапылевого потока крупных частиц пыли. Просыпи и крупные частицы пыли собираются в нижней части сепаратора, котораясоединена с расходным бункером. Для предотвращения скапливания мелкой фракции материала в нижней части сепаратора угол раскрытия конуса расходного бункера принимают равным углу внутреннего трения выгрзгасаемого материала. Диаметр сепаратора необходимо выбирать таким, чтобы возможно большая часть пыли отделилась от парового потока и не попала в конденсатор. Остальные частицы пыли с паровым потоком попадают в конденсатор и осаждаются с пленкой жидкости на внутренних стенках труб. Смыв этих частиц осуществляется подпитывающим хладагентом, который в-водится под напором через форсунки, установленные в верхних торцах труб конденсатора. Повьш1ение эффективности охладителя достигается за счет приспособления его конструктивных характеристик к использованию в качестве охлаждающего агента жидкости, например воды, которая подается под напором в центральные слои огарка и ниже по его ходу в периферийн 1е слои от общего коллектора. Использование тепла фазового перехода, а также оборот охлаждающего агента обеспечивают небольшие габариты устройства и сводят к минимуму безвозвратные потери агенпричем температура материала на та, выходе снижается до 100 Ь20:С. Защита окружающей среды и обслуивающего персонала от вредных возействий, например, остаточными паами ртути, образующимися в процессе

$1131

окааяпепяяf обеспечивается герметичностью устройства. Для этого предусмотрены соответствующие соединения камеры.охлаждения с сепаратором и последнего с трубчатым конденсатором. 5 Дополнительно открытые концы труб конденсатора размещены в заполненном o6opioTHbiM агентом шламоотделителе (при работе устройства), а отвод в радиальном направлении через Ю слой и через боковую.стенку с минимальным гидравлическим сопротивленйем обеспечивают отсутствие потерь пара через слой материала в вертикальном направлении. Кроме того, 15 пoдaвae ajй под напором через форсунKJP хладагент,распьтяясь, приобретает

большую поверхность,что способствует сорбции вредных примесей из парогазового потока и его очистке от 20 этих примесей.

Лабораторные испытания на модели предлагаемого устройства с загрузкой го.рячего (200-500 с) огарка массой t кг показали, что процесс охлаж- 25 дения проходит с высокой интенсивностью, а температура охлажденного огаркд не превышает tOCrC. Число

оборотов охлаждающей воды практически не влияет на ее солевой состав,зо

156

который после двух-трех оборотов . стабилизировался и общее солесодержание не превысило 2 г/л. Вынос шламов с паром не превысил 0,5% от массы загруженного огарка. Декрепитация огарка незначительна - отклонения массовых выходов различных фракций охлажденного огарка составили ± 10% от выходов соответствующих фракций горячего материала. Анализ состава газовой фазы после конденсатора (без форсунок) показал, что для случая охлаждения огарка с повьпиенньм содержанием флюорита (до-6%) в газах содержится, ртуть 33,6; мьшьяк 2,3; сурьма 0,19; фтор 166. Расход газа (за счет подсоса воздуха) 4 .

Сравнение работоспособности предлагаемого устройства с базовым объектом (котлом-охладителем на Никитовском ртутном комбинате) показало, что оно обеспечивает высокоэффективный и надежный замкнутый технологический процесс охлаждения при меньших затратах на его сооружение и, что не достигнуто на.котле НРК, температура охлажденного огарка не превышает 120°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ СУЛЬФИДНЫХ ХВОСТОВ И АППАРАТ ОБЖИГА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2602204C2 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| БЛОЧНАЯ УСТАНОВКА ПОЛНОЙ КАРБОНИЗАЦИИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2022 |

|

RU2803703C1 |

| Обжиговая установка для переработки ртутного сырья | 1981 |

|

SU996497A1 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| СПОСОБ И СИСТЕМА НЕПРЕРЫВНОЙ ПОДАЧИ ТВЕРДОГО МАТЕРИАЛА В СИСТЕМУ ВЫСОКОГО ДАВЛЕНИЯ И СТРУЙНЫЙ ПИТАТЕЛЬ (ВАРИАНТЫ) | 2003 |

|

RU2267709C2 |

| СПОСОБ ОХЛАЖДЕНИЯ УСТРОЙСТВА ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1998 |

|

RU2194766C2 |

1. УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРУПНОКУСКОВЫХ МАТЕРИАЛОВ, преимущественно огарка, содержащее цилиндрическую камеру охлаждения с расположенным по ее оси вертикальным перфорированным распределителем хладагента, кольцевой коллектор, загрузочный и расходный бункеры, о т л и ч а ющ е е с я тем, что, с целью повьшения эффективности охлаждения и заидаты окружающей среды и обслуживающего персонала от вредных воздействий, оно снабжено сепаратором пара и пыли, установленным коаксиально камере охлажпения и размещенным между бункерами, лабиринтным уплотнением, трубчатым конденсатором и шламоотд лителем, конденсатор выполнен из последовательно соединенных наклонными переходниками вертикально установленных труб с охлаждающей рубашкой, нижние концы которых размещены в шламоотделителе, и соединен с сепаратором, при этом верхняя часть сепаратора соединена с разгрузочным бункером лабиринтным уплотнением, нижняя часть сепаратора соединена с расходным бункером, а стенки камеры охлаждения выполнены перфорированными.. 2.Устройство по п. 1, о т л ичающееся тем, что общая площадь живого сечения перфораций камеры охлаждения выполнена равной площади ее продольного сечения. 3.Устройство по п. 1, о т л иS чающёеся тем, что диаметр сепаратора пара и гйлли определяется по формуле . д, . где Д - диаметр сепаратора пара и пыли; Д - диаметр камеры охлаждения; Н, - высота камеры охлаждения; &0 Ко 0,125-1,75. 4. Устройство по п. 1, о т л и;& :л ч а ю щ е е с я тем, что, с целью очистки газов от вредных примесей и внутренней поверхности труб кондек сатора от конденсата, оно снабжено форсунками, установленными в верхних торцах труб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Требухин | |||

| Печи ртутной промышленности | |||

| М., Металлургия, 1980, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Охладитель кусковых материалов | 1978 |

|

SU727702A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-12-30—Публикация

1983-04-16—Подача