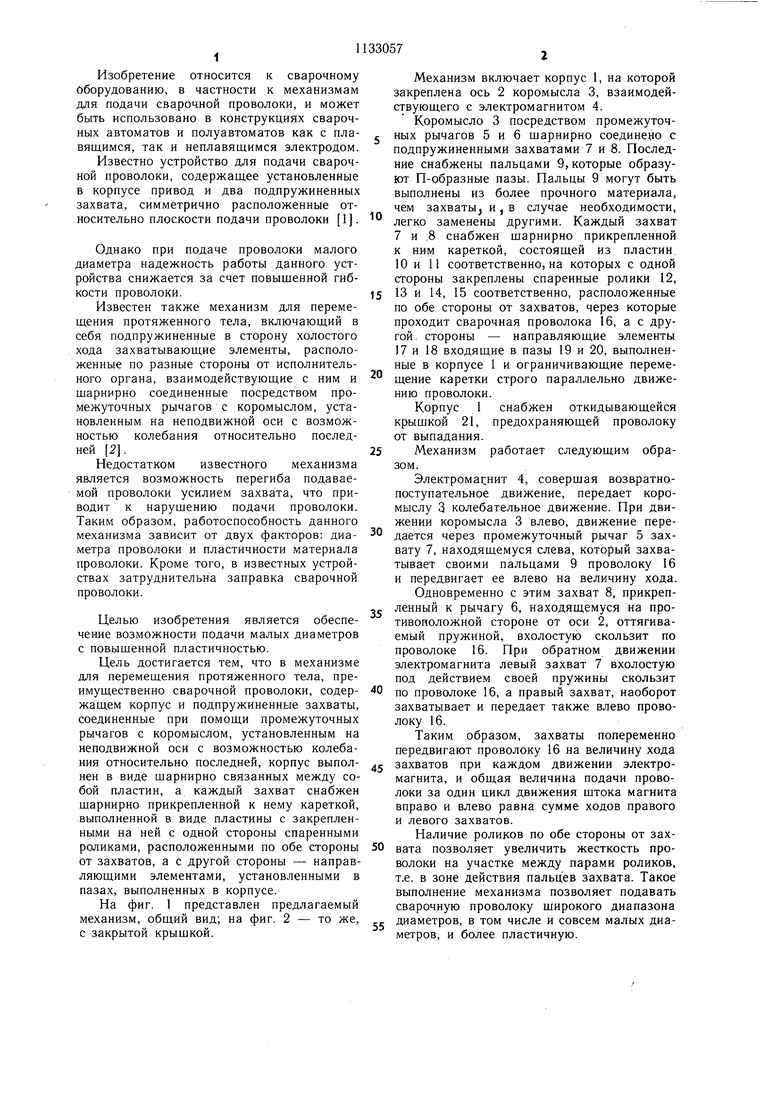

Изобретение относится к сварочному оборудованию, в частности к механизмам для подачи сварочной проволоки, и может быть использовано в конструкциях сварочных автоматов и полуавтоматов как с плавящимся, так и неплавящимся электродом. Известно устройство для подачи сварочной проволоки, содержащее установленные в корпусе привод и два подпружиненных захвата, симметрично расположенные относительно плоскости подачи проволоки 1. Однако при подаче проволоки малого диаметра надежность работы данного устройства снижается за счет повышенной гибкости проволоки. Известен также механизм для перемещения протяженного тела, включающий в себя подпружиненные в сторону холостого хода захватывающие элементы, расположенные по разные стороны от исполнительного органа, взаимодействующие с ним и шарнирно соединенные посредством промежуточных рычагов с коромыслом, установленным на неподвижной оси с возможностью колебания относительно последней 2. Недостатком известного механизма является возможность перегиба подаваемой проволоки усилием захвата, что приводит к нарущению подачи проволоки. Таким образом, работоспособность данного механизма зависит от двух факторов: диаметра проволоки и пластичности материала проволоки. Кроме того, в известных устройствах затруднительна заправка сварочной проволоки. Целью изобретения является обеспечение возможности подачи малых диаметров с повышенной пластичностью. Цель достигается тем, что в механизме для перемещения протяженного тела, преимущественно сварочной проволоки, содержащем корпус и подпружиненные захваты, соединенные при помощи промежуточных рычагов с коромыслом, установленным на неподвижной оси с возможностью колебания относительно последней, корпус выполнен в виде шарнирно связанных между собой пластин, а каждый захват снабжен щарнирно прикрепленной к нему кареткой, выполненной в виде пластины с закрепленными на ней с одной стороны спаренными роликами, расположенными по обе стороны от захватов, а с другой стороны - направляющими элементами, установленными в пазах, выполненных в корпусе. На фиг. 1 представлен предлагаемый механизм, общий вид; на фиг. 2 - то же, с закрытой крышкой. 7J Механизм включает корпус 1, на которой закреплена ось 2 коромысла 3, взаимодействующего с электромагнитом 4. Коромысло 3 посредством промежуточных рычагов 5 и 6 щарнирно соединено с подпружиненными захватами 7 и 8. Последние снабжены пальцами 9, которые образуют П-образные пазы. Пальцы 9 могут быть выполнены из более прочного материала, чем захваты, и, в случае необходимости, легко заменены другими. Каждый захват 7 и .8 снабжен шарнирно прикрепленной к ним кареткой, состоящей из пластин 10 и 11 соответственно, на которых с одной стороны закреплены спаренные ролики 12, 13 и 14, 15 соответственно, расположенные по обе стороны от захватов, через которые проходит сварочная проволока 16, а с другой, стороны - направляющие элементы 17 и 18 входящие в пазы 19 и 20, выполненные в корпусе 1 и ограничивающие перемещение каретки строго параллельно движению проволоки. Корпус 1 снабжен откидывающейся крышкой 21, предохраняющей проволоку от выпадания. Механизм работает следующим образом. Электромагнит 4, соверщая возвратнопоступательное движение, передает коромыслу 3 колебательное движение. При движении коромысла 3 влево, движение передается через промежуточный рычаг 5 захвату 7, находящемуся слева, который захватывает своими пальцами 9 проволоку 16 и передвигает ее влево на величину хода. Одновременно с этим захват 8, прикрепленный к рычагу 6, находящемуся на противоположной стороне от оси 2, оттягиваемый пружиной, вхолостую скользит по проволоке 16. При обратном движении электромагнита левый захват 7 вхолостую под действием своей пружины скользит по проволоке 16, а правый захват, наоборот захватывает и передает также влево проволоку 16. Таким образом, захваты попеременно передвигают проволоку 16 на величину хода захватов при каждом движении электромагнита, и общая величина подачи проволоки за один цикл движения штока магнита вправо и влево равна сумме ходов правого и левого захватов. Наличие роликов по обе стороны от захвата позволяет увеличить жесткость проволоки на участке между парами роликов, т.е. в зоне действия пальцев захвата. Такое выполнение механизма позволяет подавать сварочную проволоку широкого диапазона диаметров, в том числе и совсем малых диаметров, и более пластичную.

19

20

3

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Подающий механизм | 1980 |

|

SU870030A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Механизм для перемещения сварочного устройства | 1979 |

|

SU860974A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| Устройство для мерной резки провода | 1981 |

|

SU1134266A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Капустоуборочная машина | 1985 |

|

SU1281199A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для крепления деталейНА пРОВОлОКу | 1979 |

|

SU831882A1 |

МЕХАНИЗМ ДЛЯ ПЕРЕМЕЩЕНИЯ ПРОТЯЖЕНН ОГО ТЕЛА, преимущественно сварочной проволоки, содержащий корпус и подпружиненные захваты, соединенные при помощи промежуточных рычагов с коромыслом, установленным на неподвижной оси с возможностью колебания относительно последней, отличающийся тем, что, с целью обеспечения возможности подачи проволоки малых диаметров с повыщенной пластичностью, корпус выполнен в виде шарнирно связанных между собой пластин, а каждый захват снабжен шарнирно прикрепленной к нему кареткой, выполненной в виде пластины с закрепленными на ней с одной стороны спаренными роликами , расположенными по обе стороны от захватов, а с другой стороны - направляющими элементами, установленными в пазах, выполненных в корпусе. (Л со оо о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подающий механизм | 1980 |

|

SU870030A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм для перемещения сварочного устройства | 1979 |

|

SU860974A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-07—Публикация

1983-08-16—Подача