ном валу управляющего привода скользящей муфты, на которой жестко закреплены разнопрофильные кулачки.

3.Автоматическая линия по.пп.1 и2, отличающаяся тем, что программирующее устройство состоит из размещенных на основании датчиков кинематически связанного с выходным валом управляющего привода, вертикально расположенного замкнутого цепного конвейера, со смонтированными на нем флажками, установлен - ными с возможностью взаимодействия с датчиками, функционально связанными с шарнирно-рычажной системой.управления, механизмами изготовления сеток, приводом скользящей муфты механизма для изменения шага -сетки и сварочной станцией,

4. Автоматическая линия по пп,1 и2, отличающаяся тем, что шарнирно-рычажная система управления механизмами изготовления сеток состоит из смонтированных на основании подпружиненных ведущего и ведомого коромысел, штанги, приводной поворотной, установленной с возможностью горизонтального перемещения собачки, контактирующего с собачкой замка, шарнирно соединенных между собой и с кареткой механизма перемещения сетки шатуна и коромысла, закрепленного на ко.ромысле ролика, установленного с возможностью взаимодействия с кулачками механизма для изменения шага сетки и подпружиненными ведущим и ведомым коромыслами, причем один конец ведущего коромысла смонтирован с возможностью взаимодействия с кулачками скользящей муфты, а другой-- с приводной собачкой, один конец ведомого коромысла шарнирно соединен с замком, контактирующим с подвижной собачкой, а другой соединен с тяГой подвижного нолса ножниц для резки сетки, снабжен ползуном, кинематически связанным с кулисой фигурного захвата за- талкрюателя сеток, шарнирно соединен со штангой, смонтированной с возможностью взаимодействия с механизмом ввода сеток,.

5, Автоматическая линия по n.l, отличающаяся тем, что механизм ввода сеток состоит из приводной толкающей штанги, шарнирно установленных -на гибочном прессе и шарнирно соединенных с приводной толкающей штангой Г-образньк коромысел размещенного на одном из коромысел толкателя и Смонтированных на основании ползуна, и двуплечего рычага, посредством которых толкатель взаимдействует с устройством для управления механизмами пресса.

6,Автоматическая линия по п,1, отличающаяся тем, что поддерживающая балка пресса выполнена в виде установленной с возможностью вертикального перемещения опоры, кинематически связанной посредством двухшарнирной тяги и коромысла с приводом, причем свободньш конец коромысла имеет толкатель, установленный с возможностью взаимодействия с устройством для управления механизмами гибочного пресса.

7,Автоматическая линия по п.1, отличающаяся тем, что механизм выталкивания каркасов состоит из шарнирно смонтированных на основании по дпружиненного рычага с управляющим роликом и Г-образного толкателя.

8,.Автомат,ическая линия по пп, и6, отличающаяся тем, что механизм сбрасьшания каркасов состоит из шарнирно закрепленных на основании шатуна и толкающего рычага,шарнирно соединенных между собой и с коромыслом поддерживающей балк гибочного пресса,

9,Автоматическая линия по пп.1, 4, 6и7, отличающаяся тем, что шарнирно-рычажная система для управления механизмами для изго товления каркасов состоит из шарнир.но установленного на основании приводного рычага, шарнирно связанного с пуансоном гибочного пресса, шарнирно связанной .с приводным рычагом штанги, закрепленного на конце штан ги кулачка, установленного с возможностью взаимодействия с подпружиненным рычагом механизма выталкивания каркасов, шарнирно связанной с рычагом тяги, кинематически связанной со штангой, и толкателем шарнирно- рычажной системы для управления механизмами для изготовления сеток, причем тяга и толкатель этой системы смонтированы с возможностью взаимодействия со средством для управления приводом поддерживающей балки гибочного пресса.

11

Изобретение относится к устройствам для изготовления гнутых арматурных каркасов и может найти применение при производстве арматуры для сборного железобетона, в частности для изготовления каркасов шпалерных и приштамбовых стоек.

Цель изобретения - повышение производительности и расширения техноло гических возможностей.

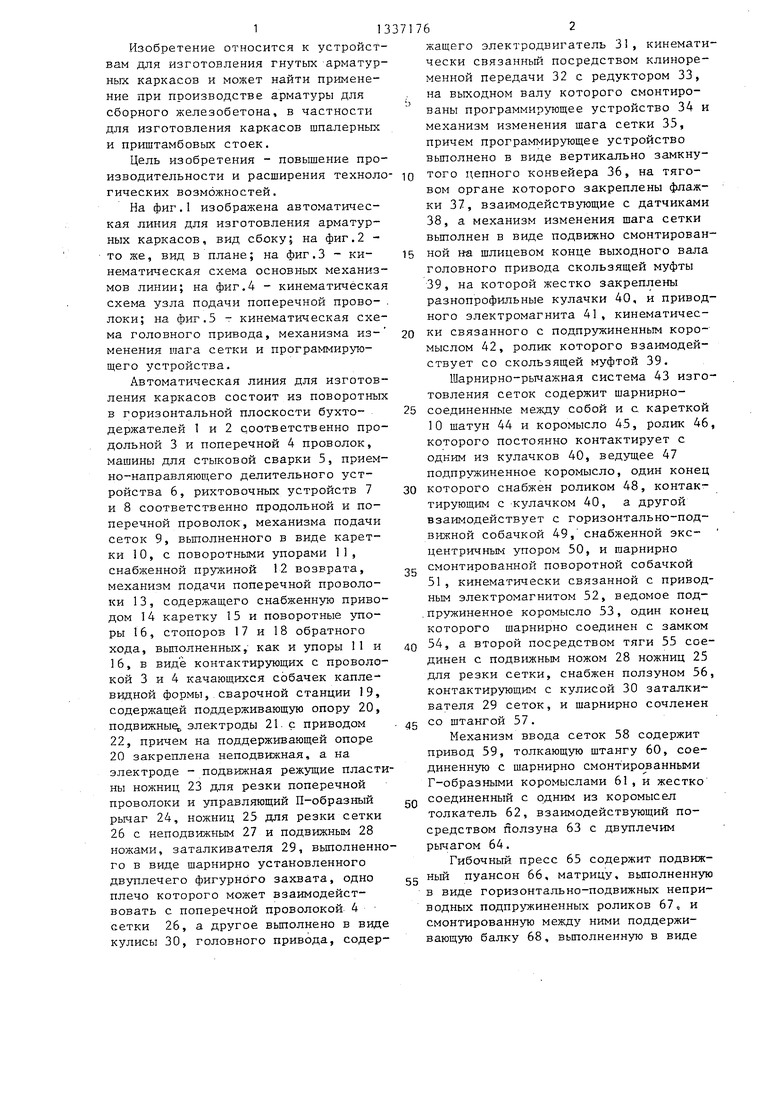

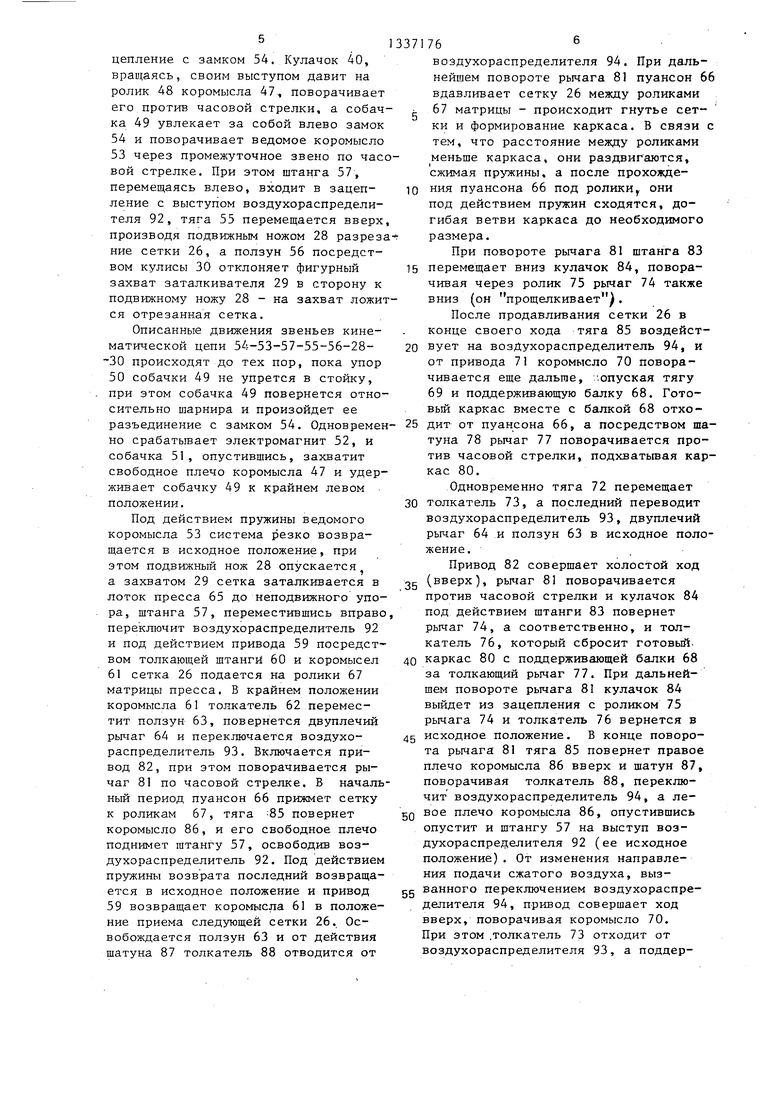

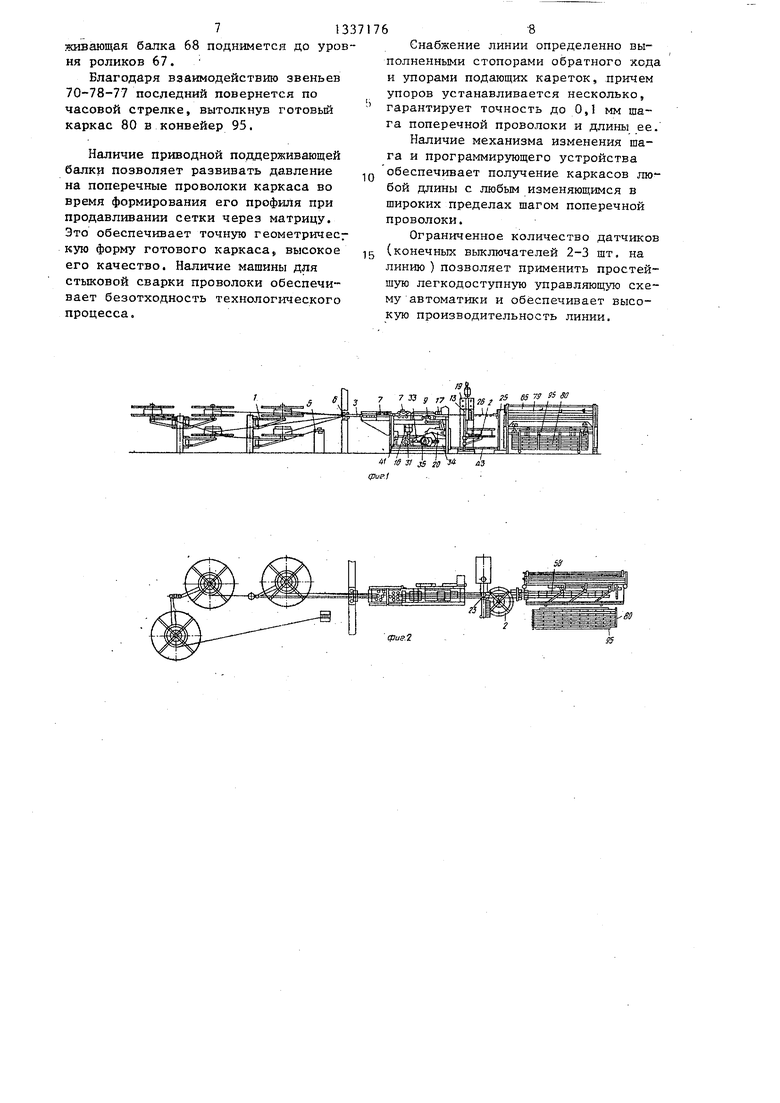

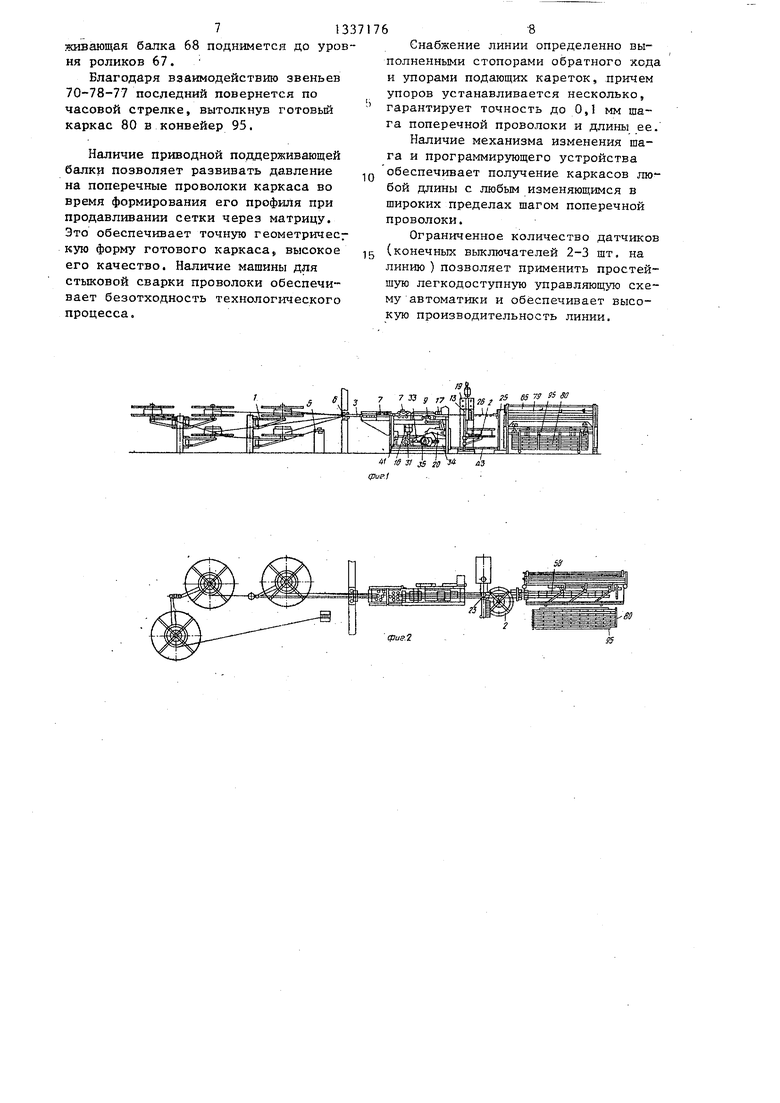

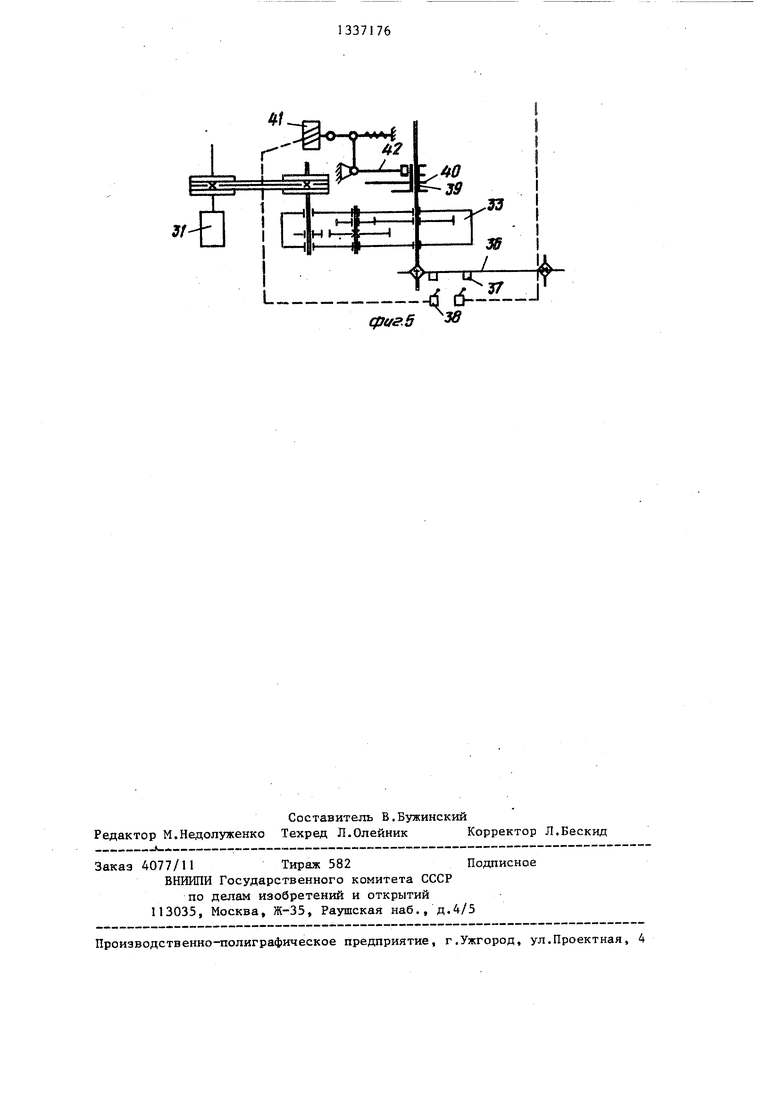

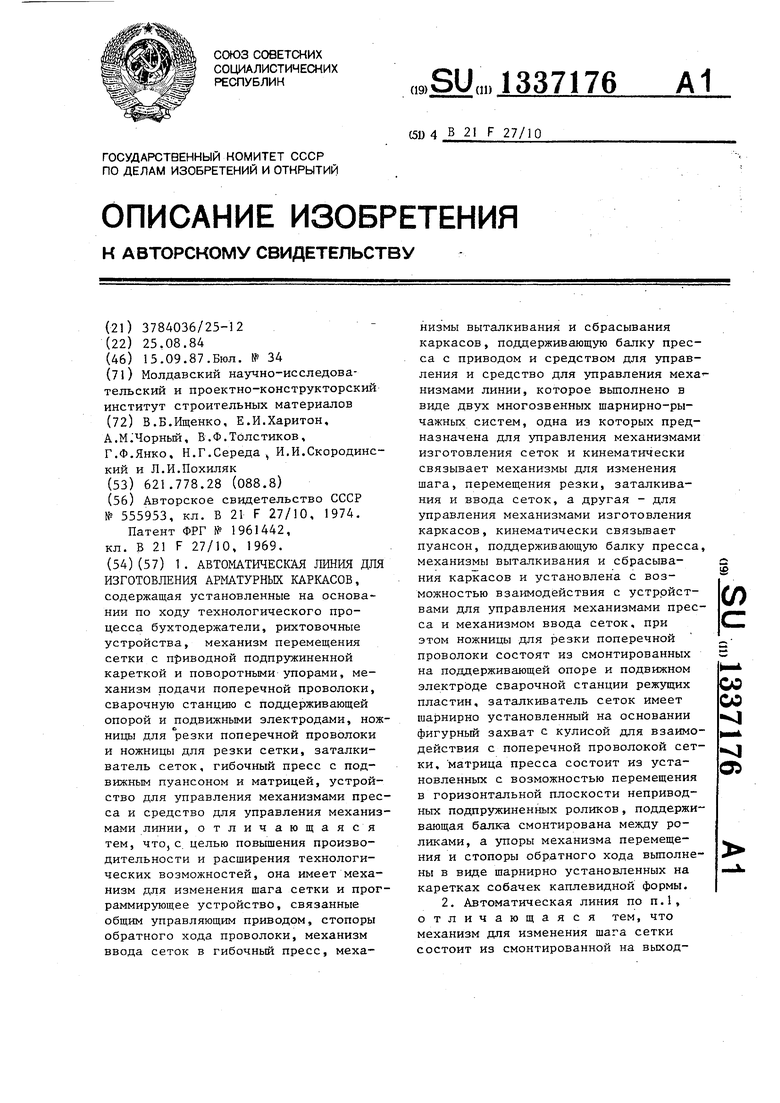

На фиг,1 изображена автоматическая линия для изготовления арматурных каркасов, вид сбоку; на фиг.2 - то же, вид в плане; на фиг.З - ки- нематическая схема основных механизмов линии; на фиг.4 - кинематическая схема узла подачи поперечной прово- локи; на фиг.З - кинематическая схема головного привода, механизма изменения шага сетки и программирующего устройства.

Автоматическая линия для изготовления каркасов состоит из поворотных в горизонтальной плоскости бухто- держателей 1 и 2 соответственно продольной 3 и поперечной 4 проволок, машины для стыковой сварки 5, прием- но-направляющего делительного устройства 6, рихтовочных устройств 7 и 8 соответственно продольной и поперечной проволок, механизма подачи сеток 9, выполненного в виде каретки 10, с поворотными упорами 11, снабженной пружиной 12 возврата, механизм подачи поперечной проволоки 13, содержаш;его снабженную приводом 14 каретку 15 и поворотные упоры 16, стопоров 17 и 18 обратного хода, выполненных, как и упоры 11 и 16, в виде контактирующих с проволокой 3 и 4 качающихся собачек каплевидной формы,,сварочной станции 19, содержащей поддерживающую опору 20, подвижные, электроды 21. с приводом 22, причем на поддерживающей опоре 20 закреплена неподвижная, а на электроде - подвижная режущие пластины ножниц 23 для резки поперечной проволоки и управляющий П-образный рычаг 24, ножниц 25 для резки сетки 26 с неподвижным 27 и подвижным 28 ножами, заталкивателя 29, выполненного в виде шарнирно установленного двуплечего фигурного захвата, одно плечо которого может взаимодействовать с поперечной проволокой 4 сетки 26, а другое выполнено в виде кулисы 30, головного привода, содер762

жащего электродвигатель 31, кинематически связанный посредством клиноре- менной передачи 32 с редуктором 33, на выходном валу которого смонтированы программирующее устройство 34 и механизм изменения шага сетки 35, причем программирующее устройство выполнено в виде вертикально замкнутого цепного конвейера 36, на тяговом органе которого закреплены флажки 37, взаимодействующие с датчиками

38,а механизм изменения шага сетки выполнен в виде подвижно смонтированной на шлицевом конце выходного вала головного привода скользящей муфты

39,на которой жестко закреплены разнопрофильные кулачки 40, и приводного электромагнита 41, кинематически связанного с подпружиненным коромыслом 42, ролик которого взаимодействует со скользящей муфтой 39.

Шарнирно-рычажная система 43 изготовления сеток содержит шарнирно- соединеннне между собой и с кареткой 10 шатун 44 и коромысло 45, ролик 46 которого постоянно контактирует с одним из кулачков 40, ведущее 47 подпружиненное коромысло, один конец которого снабжен роликом 48, контактирующим с кулачком 40, а другой взаимодействует с горизонтально-подвижной собачкой 49, снабженной эксцентричным упором 50, и шарнирно смонтированной поворотной собачкой 51, кинематически связанной с приводным электромагнитом 52, ведомое под- .пружиненное коромысло 53, один конец которого шарнирно соединен с замком 54, а второй посредством тяги 55 соединен с подвижным ножом 28 ножниц 25 для резки сетки, снабжен ползуном 56, контактирующим с кулисой 30 заталкивателя 29 сеток, и шарнирно сочленен со штангой 57.

Механизм ввода сеток 58 содержит привод 59, толкающую штангу 60, соединенную с шарнирно смонтированными Г-образными коромыслами 61, и жестко соединенный с одним из коромысел толкатель 62, взаимодействующий посредством ползуна 63 с двуплечим рычагом 64.

Гибочный пресс 65 содержит подвижный пуансон 66, матрицу, вьшолненную в виде горизонтально-подвижных неприводных подпружиненных роликов 67, и смонтированную между ними поддерживающую балку 68, выполненную в виде

вертикально-подвижной опоры, кинематически связанной посредством двух- шарнирной тяги 69 и коромысла 70 с приводом 71, причем свободный конец коромысла 70 соединен посредством тяги 72 - С толкателем 73.

Механизм выталкивания каркасов выполнен в виде подпружиненного рычага 74 с управляющим роликом 75 и Г-образного подпружиненного толкателя 76,,смонтированных под роликами 67. Механизм сбрасьшания каркасов содержит толкающий шарнирно установленный рычаг 77, кинематически связанный посредством шатуна 78 с коромыслом 70.

Шарнирно-рьгчажная система 79 изготовления каркасов 80 состоит из поворотного рычага 81, шарнирно соединенного с приводом 82 и пуансоном 66 пресса 65, со штангой 83, снабженной на свободном конце кулачком 84, смонтированным с возможностью i взаимодействия, с роликом 75 рычага 74 механизма выталкивания каркасов и тягой 85, шарнирно соединенной с коромыслом 86, контактирующй1ог со штангой 57, с коромыслом 86 также шарнирно соединен шатун 87, а с последним - толкатель 88,

К управляющим устройствам линии относятся воздухораспределитель 89 привода 22 электродов сварочной станции 19, управляемый конечным выключателем 90, контактирующим с кулачком 40у воздухораспределитель 91 привода 14 поперечной подачи про волоки, воздухораспределители 92 привода 59 механизма ввода сеток и 93 привода 82 пуансона пресса, а таже 94 привода 71 поддерживающей балки 68.

Готовые изделия складируются в контейнеры 95.

Автоматическая линия для изготовления арматурных каркасов работает следующим образом.

Проволока 3 их бухтодержателей заправляется в приемно-направляющее делительное устройство 6, где распределяется в необходимое количеств ручьев, затем - в рихтовочное устройство 7 где происходит горизонтальная и вертикальная правка прово доки, пропускается через поворотные упоры 11 и стопоры 17 обратного хода подается под электроды 20 и 21

сварочной станции 19 до приемного лотка ножниц 25.

Поперечная проволока 4 направляется через рихтовочное устройство 8 и поворотные упоры 16, смонтированные на каретке 15, стопор 18 обратного хода в зону контактной точечной сварки электродами 20 и 21.

При включении электродвигателя 31 получает вращение один из кулачков 40 скользящей муфты 39, при этом за один оборот тихоходного вала редуктора 33 ролик 46, контактирующий с профилем этого кулачка, совершит полный ход вверх - вниз, Посредством кинематг-тческой связи 46-45-44 каретка 10 переместится за один оборот вала вправо на величину, соответствующую шагу поперечной проволоки в каркасе, и пружиной 12 вернется в исходное положение. При необходимости изменения шага поперечной проволоки соответственно выставленный флажок 37 программирующего устройства воздействует на датчик 38, функционально связанный с электромагнитом 41, который посредством коромысла 42 переместит муфту 39, при

этом ролик 46 уже контактирует с другим кулачком 40, высота профиля которого соответствует нужному шагу. Циклом в один оборот тихоходного вала редуктора 33 кулачок 40 воздействует на конечный выключатель 90, импульс от которого включает в работу посредством воздухораспределителя 89 привод 22 и подает питание на электроды 20 и 21 сварочной станции.

Параллельно с описьшаемым процессом П-образньй рьгчаг 24 управляет воздухораспределителем 9 привода 14 подачи поперечной проволоки, причем при рабочем ходе верхних подвижных

электродов 21 происходит резка поперечной проволоки 4 ножницами 23. Строго в определенный момент, соответствующий полному циклу изго .товления сетки, от одного из датчиков

38 программирующего устройства 34 включается электромагнит 52, поднимающий собачку 51. .Освобожденное от последнего ведущее коромысло 47 под действием пружины поворачивается относительно неподвижного шарнира и его ролик 48 приближается к впадине кулачка 40, а свободное плечо коромысла 47 толкает горизонтально-подвижную собачку 49. Она входит в зацепление с замком 54. Кулачок 40, вращаясь, своим выступом давит на ролик 48 коромысла 47, поворачивает его против часовой стрелки, а собач ка 49 увлекает за собой влево замок 54 и поворачивает ведомое коромысло 53 через промежуточное звено по часвой стрелке. При этом штанга 57, перемещаясь влево, входит в зацеп- ление с выступом воздухораспределителя 92, тяга 55 перемещается вверх производя подвижным ножом 28 разрез ние сетки 26, а ползун 56 посредством кулисы 30 отклоняет фигурный захват заталкивателя 29 в сторону к подвижному ножу 28 - на захват ложится отрезанная сетка.

Описанные движения звеньев кинематической цепи 54-53-57-55-56-28- -30 происходят до тех пор, пока упор 50 собачки 49 не упрется в стойку, при этом собачка 49 повернется относительно шарнира и произойдет ее разъединение с замком 54. Одновремен Но срабатьгоает электромагнит 52, и собачка 51, опустившись, захватит свободное плечо коромысла 47 и удерживает собачку 49 к крайнем левом положении.

Под действием пружины ведомого коромысла 53 система резко возвращается в исходное положение, при этом подвижный нож 28 опускается а захватом 29 сетка заталкивается в лоток пресса 65 до неподвижного упора, штанга 57, переместившись вправо переключит воздухораспределитель 92 и под действием привода 59 посредством толкающей штанги 60 и коромысел 61 сетка 26 подается на ролики 67 матрицы пресса. В крайнем положении коромысла 61 толкатель 62 переместит ползун 63, повернется двуплечий рычаг 64 и переключается воздухо- распределитель 93. Включается привод 82, при этом поворачивается рычаг 81 по часовой стрелке. В начальный период пуансон 66 прижмет сетку к роликам 67, тяга 85 повернет коромысло 86, и его свободное плечо поднимет штангу 57, освободив воздухораспределитель 92. Под действием пружины возврата последний возвращается в исходное положение и привод 59 возвращает коромысла 61 в положение приема следующей сетки 26. Освобождается ползун 63 и от действия шатуна 87 толкатель 88 отводится от

воздухораспределителя 94. При дальнейшем повороте рычага 81 пуансон 6 вдавливает сетку 26 между роликами 67 матрицы - происходит гнутье сетки и формирование каркаса. В связи тем, что расстояние между роликами меньше каркаса, они раздвигаются, сжимая пружины, а после прохождения пуансона 66 под ролики они под действием пружин сходятся, до- гибая ветви каркаса до необходимого размера.

При повороте рычага 81 штанга 83 перемещает вниз кулачок 84, поворачивая через ролик 75 рычаг 74 также вниз (он прощелкивает).

После продавливания сетки 26 в конце своего хода тяга 85 воздействует на воздухораспределитель 94, и от привода 71 коромысло 70 поворачивается еще дальше, -опуская тягу 69 и поддерживающую балку 68. Готовый каркас вместе с балкой 68 отходит от пуансона 66, а посредством шатуна 78 рычаг 77 поворачивается против часовой стрелки, подхватьшая каркас 80.

Одновременно тяга 72 перемещает толкатель 73, а последний переводит воздухораспределитель 93, двуплечий рычаг 64 и ползун 63 в исходное положение.

Привод 82 совершает холостой ход (вверх), рычаг 81 поворачивается против часовой стрелки и кулачок 84 под действием штанги 83 повернет рычаг 74, а соответственно, и толкатель 76, который сбросит готовый, каркас 80 с поддерживающей балки 68 за толкающий рычаг 77. При дальнейшем повороте рычага 81 кулачок 84 выйдет из зацепления с роликом 75 рычага 74 и толкатель 76 вернется в исходное положение. В конце поворота рычага; 81 тяга 85 повернет правое плечо коромысла 86 вверх и шатун 87, поворачивая толкатель 88, переключит воздухораспределитель 94, а левое плечо коромысла 86, опустившись опустит и штангу 57 на выступ воздухораспределителя 92 (ее исходное положение). От изменения направления подачи сжатого воздуха, вызванного переключением воздухораспределителя 94, привод совершает ход вверх, поворачивая коромысло 70. При этом .толкатель 73 отходит от воздухораспределителя 93, а поддеркивающая балка 68 поднимется до уровня роликов 67.

Благодаря взаимодействию звеньев 70-78-77 последний повернется по часовой стрелке, вытолкнув готовый каркас 80 в конвейер 95.

Наличие приводной поддерживающей балки позволяет развивать давление на поперечные проволоки каркаса во время формирования его профиля при продавливании сетки через матрицу. Это обеспечивает точную геометричес кую форму готового каркаса, высокое его качество. Наличие машины для стыковой сварки проволоки обеспечи- вает безотходность технологического процесса.

5

Снабжение линии определенно выполненными стопорами обратного хода и упорами подающих кареток, причем упоров устанавливается несколько, гарантирует точность до 0,1 мм шага поперечной проволоки и длины ее.

Наличие механизма изменения шага и программирующего устройства обеспечивает получение каркасов любой длины с любым изменяющимся в широких пределах шагом поперечной проволоки.

Ограниченное количество датчиков (конечных выключателей 2-3 шт, на линию ) позволяет применить простейшую легкодоступную управляющую схему автоматики и обеспечивает высокую производительность линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| МАШИНА ДЛЯ ШТАМПОВКИ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2202428C2 |

| УСТАНОВКА ДЛЯ СЪЕМА ПЛИТКИ С ПРЕССА И УКЛАДКИ ЕЕ НА ТРАНСПОРТЕР | 1970 |

|

SU272858A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| Швейный полуавтомат для выполнения коротких строчек | 1976 |

|

SU616351A1 |

| Станок для пробивки в ленте отверстий и последующей намотки ее в рулон | 1979 |

|

SU1114322A3 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2281180C1 |

| Механизм кнопочного управления приводом ткацкого станка | 1990 |

|

SU1756417A1 |

fffi

« IS S 3S го -23

(РиР.1

5

7 12

//

Т Л

фае 3 (npoSOflit ftfUB )

фие.

Авторы

Даты

1987-09-15—Публикация

1984-08-25—Подача