Изобретение относится к станкостроению, касается изготовления режущего инструмента и может быть использовано для заточки плоских протяжек.

Цель изобретения - упрощение конструкции полуавтомата и повьпление качества заточки.

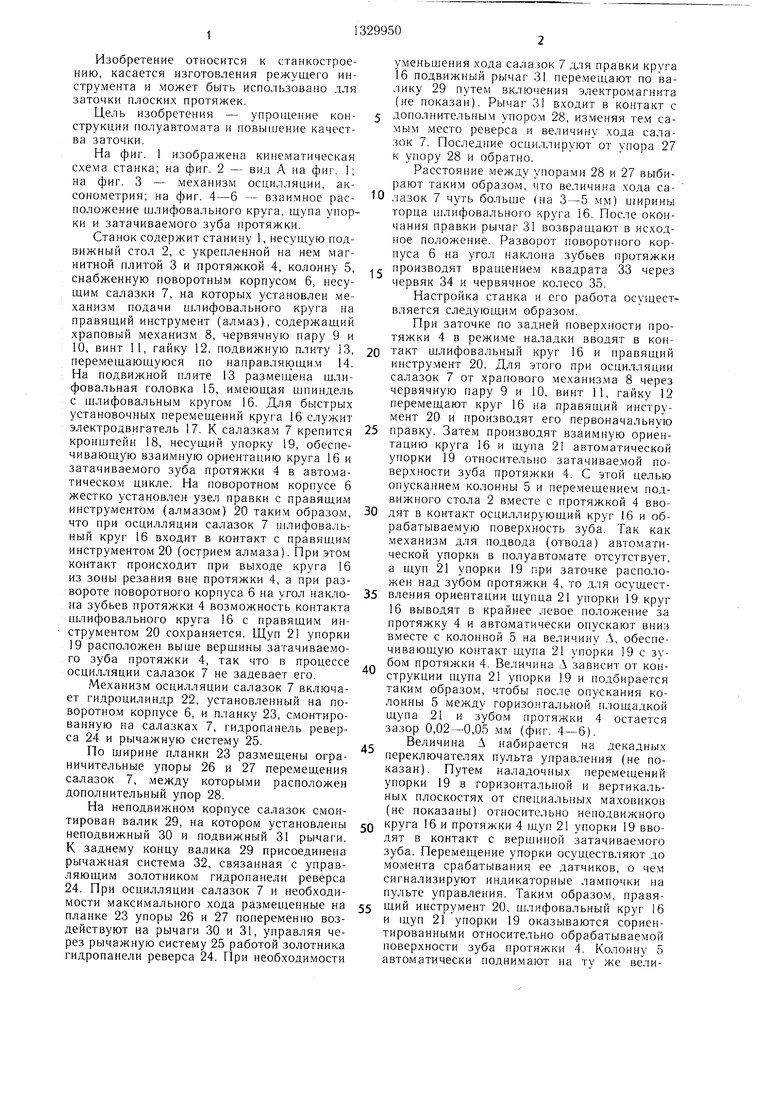

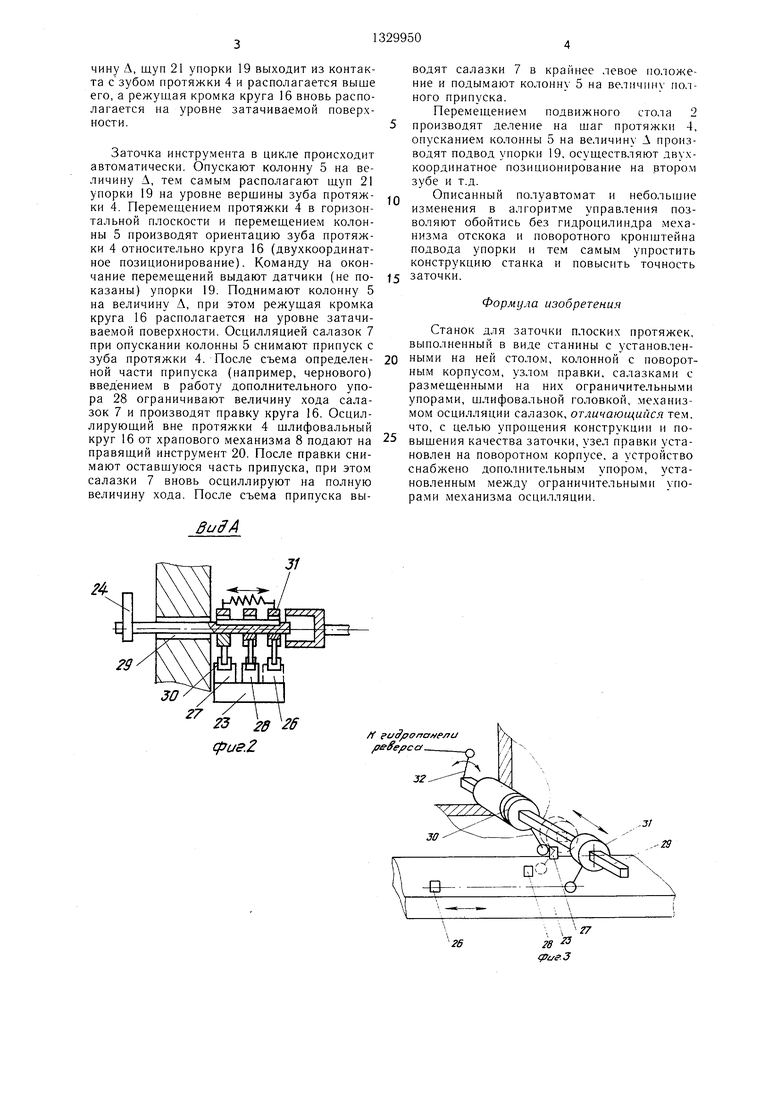

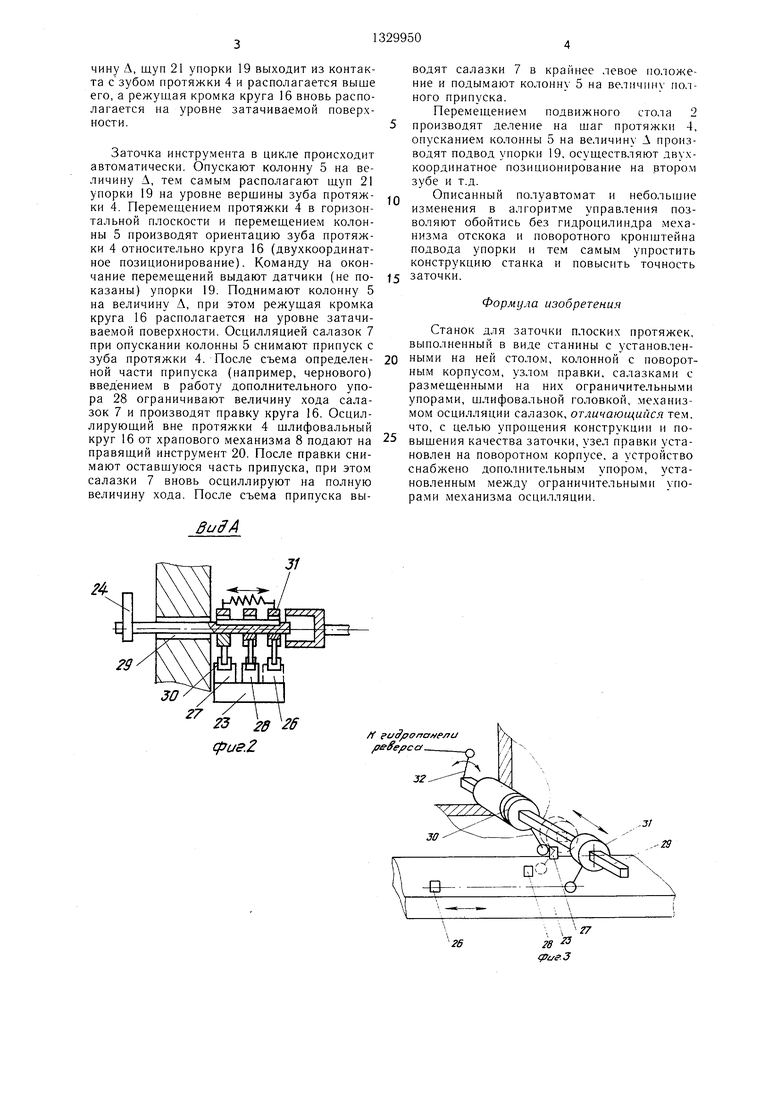

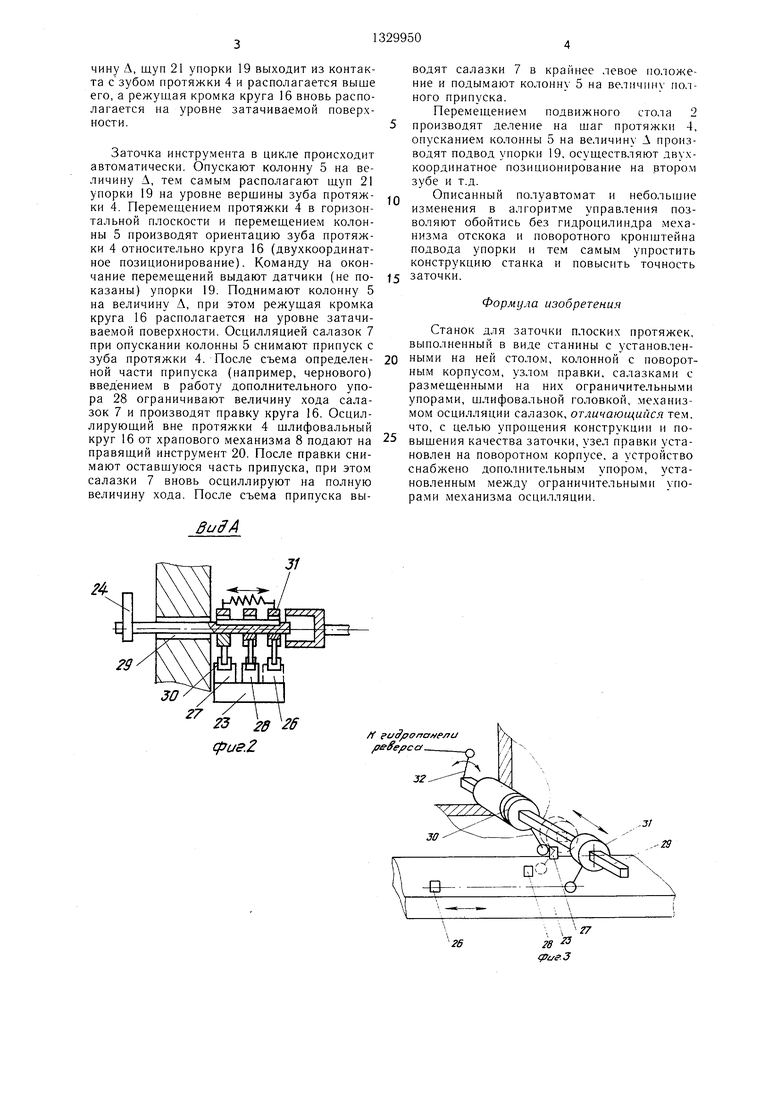

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - механизм осцилляции, аксонометрия; на фиг. 4-6 - взаимное расположение щлифовального круга, щупа упор- ки и затачиваемого зуба протяжки.

Станок содержит станину 1, несущую подвижный стол 2, с укрепленной на нем магнитной плитой 3 и протяжкой 4, колонну 5, снабженную поворотным корпусом 6, несущим салазки 7, на которых установлен механизм подачи щлифовального круга на правящий инструмент (алмаз), содержащий храповый механизм 8, червячную пару 9 и 10, винт 11, гайку 12, подвижную плиту 13, перемещающуюся по направля ощи.м 14. На подвижной плите 13 размещена щли- фовальная головка 15, имеющая щпиндель с щлифовальны.м кругом 16. Для быстрых установочных перемещений круга 16 служит электродвигатель 17. К салазка.м 7 крепится кронштейн 18, несущий упорку 19, обеспечивающую взаимную ориентацию круга 16 и затачиваемого зуба протяжки 4 в автоматическом цикле. На поворотном корпусе 6 жестко установлен узел правки с правящим инструментом (алмазом) 20 таким образом, что при осцилляции салазок 7 шлифовальный круг 16 входит в контакт с правящим инструментом 20 (острием алмаза). При этом контакт происходит при выходе круга 16 из зоны резания вне протяжки 4, а при развороте поворотного корпуса 6 на угол наклона зубьев протяжки 4 возможность контакта щлифовального круга 16 с правящим инструментом 20 сохраняется. Щуп 21 упорки 19 расположен выще верщины затачиваемого зуба протяжки 4, так что в процессе осцилляции салазок 7 не задевает его.

Механизм осцилляции салазок 7 включает гидроцилиндр 22, установленный на поворотном корпусе 6, и планку 23, смонтированную на салазках 7, гидропанель реверса 24 и рычажную систему 25.

По щирине планки 23 размещены ограничительные упоры 26 и 27 перемещения салазок 7, между которыми расположен дополнительный упор 28.

На неподвижном корпусе салазок смонтирован валик 29, на котором установлены неподвижный 30 и подвижный 31 рычаги. К заднему концу валика 29 присоединена рычажная система 32, связанная с управляющим золотником гидропанели реверса 24. При осцилляции салазок 7 и необходимости максимального хода размепденные на планке 23 упоры 26 и 27 попеременно воздействуют на рычаги 30 и 31, управляя через рычажную систему 25 работой золотника гидропанели реверса 24. При необходимости

уменьшения хода салазок 7 для правки круга 16 подвижный рычаг 31 пере.мещают по валику 29 путем включения электромагнита (не показан). Рычаг 31 входит в контакт с дополнительным упором 28, изменяя тем самым место реверса и величину хода салазок 7. Последние осциллируют от упора 27 к упору 28 и обратно.

Расстояние между упорами 28 и 27 выбирают таки.м образом, что величина хода са0 лазок 7 чуть больше (на 3-5 мм) ширины торца щлифовального круга 16. После окончания правки рычаг 31 возвращают в исходное положение. Разворот поворотного корпуса 6 на угол наклона зубьев протяжки

производят вращением квадрата 33 через червяк 34 и червячное колесо 35.

Настройка станка и его работа осуществляется следующим образом.

При заточке по задней поверхности протяжки 4 в режиме наладки вводят в кон0 такт шлифовальный круг 16 и правящий инстру.мент 20. Для этого при осцилляции салазок 7 от храпового механиз.ма 8 через червячную пару 9 и 10, винт 11, гайку 12 перемещают круг 16 на правящий инструмент 20 и производят его первоначальную

5 правку. Затем производят взаимную ориентацию круга 16 и щупа 21 автоматической упорки 19 относительно затачивае.мой поверхности зуба протяжки 4. С этой целью опусканием колонны 5 и перемещением подвижного стола 2 вместе с протяжкой 4 вво0 дят в контакт осциллируюц.1ий круг 16 и обрабатываемую поверхность зуба. Так как механизм для подвода (отвода) автоматической упорки в полуавтомате отсутствует, а щуп 21 упорки 19 при заточке расположен над зубом протяжки 4, то для осущест5 вления ориентации щупца 21 упорки 19 круг 16 выводят в крайнее левое положение за протяжку 4 и автоматически опускают вниз вместе с колонной 5 на величину Л, обеспечивающую контакт щупа 21 упорки 19 с зубом протяжки 4. Величина Л зависит от конструкции щупа 21 упорки 19 и подбирается таким образом, чтобы после опускания колонны 5 между горизонтальной п. ющадкой щупа 21 и зубом протяжки 4 остается зазор 0,02-0,05 мм (фиг. 4-6).

Величина Л набирается на декадных переключателях пульта управления (не показан). Путем наладочных перемещений упорки 19 в горизонтальной и вертикальных плоскостях от специальных маховиков (не показаны) относительно неподвижного

0 16 и протяжки 4 ш,уп 21 упорки 19 вводят в контакт с вершиной затачиваемого зуба. Перемещение упорки осуществляют до момента срабатывания ее датчиков, о чем сигнализируют индикаторные лампочки на пульте управления. Таким образом, правя5 ш,ий инстру.мент 20, шлифовальный круг 16 и щуп 21 упорки 19 оказываются сориентированными относительно обрабатываемой поверхности зуба протяжки 4. Колонну 5 автоматически поднимают на TV же вели0

5

чину Д, щуп 21 упорки 19 выходит из контакта с зубом протяжки 4 и располагается выше его, а режущая кромка круга 16 вновь располагается на уровне затачиваемой поверхности.

Заточка инструмента в цикле происходит автоматически. Опускают колонну 5 на величину А, тем самым располагают щуп 21 упорки 19 на уровне вершины зуба протяж- ки 4. Перемещением протяжки 4 в горизонтальной плоскости и перемещением колонны 5 производят ориентацию зуба протяжки 4 относительно круга 16 (двухкоординат- ное позиционирование). Команду на окончание перемещений выдают датчики (не по- казаны) упорки 19. Поднимают колонну 5 на величину Д, при этом режущая кромка круга 16 располагается на уровне затачиваемой поверхности. Осцилляцией салазок 7 при опускании колонны 5 снимают припуск с зуба протяжки 4. После съема определен- ной части припуска (например, чернового) введением в работу дополнительного упора 28 ограничивают величину хода салазок 7 и производят правку круга 16. Осциллирующий вне протяжки 4 шлифовальный круг 16 от храпового механизма 8 подают на правящий инструмент 20. После правки снимают оставшуюся часть припуска, при этом салазки 7 вновь осциллируют на полную величину хода. После съема припуска выBuffA

водят салазки 7 в крайнее левое полои е- ние и подымают колонну 5 на величину полного припуска.

Перемещением подвижного стола 2 производят деление на шаг протяжки 4, опусканием колонны 5 на величину А производят подвод упорки 19, осуществляют двух- координатное позиционирование на втором зубе и т.д.

Описанный полуавтомат и небольщие изменения в алгоритме управления позволяют обойтись без гидроцилиндра механизма отскока и поворотного кронштейна подвода упорки и тем самым упростить конструкцию станка и повысить точность заточки.

Формула изобретения

Станок для заточки плоских протяжек, выполненный в виде станины с установленными на ней столом, колонной с поворотным корпусом, узлом правки, салазками с размещенными на них ограничительными упорами, шлифовальной головкой, механизмом осцилляции салазок, отличающийся тем, что, с целью упрощения конструкции и по- выщения качества заточки, узел правки установлен на поворотном корпусе, а устройство снабжено дополнительным упором, установленным между ограничительными упорами механизма осцилляции.

24. „

29

/ W

gjuff.z

ff еи ропс/ ели fle-Sef ca

J/

29

26

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Станок для заточки протяжек | 1986 |

|

SU1344585A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ СВЕРЛ | 1972 |

|

SU337221A1 |

Изобретение относится к области станкостроения, касается изготовления режущего инструмента и может быть использовано для заточки плоских протяжек. Целью изобретения является упрощение конструкции полуавтомата и повышение качества заточки. На станине 1 полуавтомата размещены подвижный стол 2 с установленной на нем магнитной плитой 3 и протяжкой 4, колонна 5, снабженная поворотным корпусом 6, несущим салазки 7, Н1ли- фовальная головка 15 со шлифовальным кругом 16. К салазкам 7 прикреплен кронштейн 18, несущий упорку 19, обеспечивающую взаимную ориентацию шлифовального круга 16 и затачиваемого зуба протяжки в автоматическом цикле. На поворотном корпусе 6 жестко установлен узел правки с пра- вящи.м инструментом (алмазом) 20. Ме.ча- низм осцилляции салазок 7 имеет ограничи тельные упоры 26 и 27, между которыми расположен дополнительный упор 28, позволяющий уменьшить .ход салазок 7 при правке щлифовального круга 16. Установка узла правки на поворотном корпусе 6 позволяет использовать осциллирующие движения салазок 7 для правки щлифовального круга 16 и упростить конструкцию полуавтомата за счет отсутствия специального механизма правки. 6 ил. (С (Л г 2S со 1чЭ со ос ел

фие.6

| Полуавтомат заточной с ЧПУ повышенной точности для плоских протяжек, мод | |||

| Приспособление для воспроизведения изображения на светочувствительной фильме при посредстве промежуточного клише в способе фотоэлектрической передачи изображений на расстояние | 1920 |

|

SU172A1 |

| Руководство по эксплуатации | |||

| Витебский завод заточных станков им | |||

| XXII съезда КПСС, 1979. | |||

Авторы

Даты

1987-08-15—Публикация

1985-11-04—Подача