Изобретения относятся к способам и устройствам для индукционного нагрева и могут быть использованы в различных областях машиностроения и предназначены для регулирования температуры выступающих частей нагреваемого изделия при его высокочастотной термообработке, в частности при закалке.

Известен способ и устройство для высокочастотной термообработки осесимметричных деталей путем упрочнения их закалкой с непрерывно-последовательным нагревом с вращением и спрейерным охлаждением (А.Д.Демичев. Поверхностная закалка индукционным способом. "Машиностроение", Ленинград, 1979 г.).

Недостатком такого способа является высокая вероятность образования трещин, особенно на изделиях сложной конфигурации, например, имеющих выступы в виде буртов. Устройство не позволяет регулировать твердость выступающей поверхности, требуется дополнительное оборудование для проведения операции термического отпуска.

Известны также способ управления индукционным нагревом изделий и устройство для его осуществления (а.с. N1305180, C 21 D 1/06, Н 05 В 6/36. Бюллетень N15-87 г.).

Существенным недостатком данного устройства является то, что при осуществлении термообработки отсутствует возможность регулирования твердости выступающей части закаливаемой поверхности, получаемой в процессе высокочастотной закалки. При этом получение необходимой твердости достигается посредством применения дополнительного отпуска. Конструктивное выполнение короткозамкнутого витка не позволяет производить смену закаливаемых изделий без его предварительного отвода из рабочей зоны закалки. Это усложняет конструкцию станка.

Как следствие, технология термообработки по данному способу сложна и трудоемка, т.к. для проведения всего цикла термообработки требуется определенная последовательность операций:

- подача и установка детали в центр;

- ввод детали в экранирующий виток (или наоборот) и размещение короткозамкнутого экранирующего витка в одной плоскости с экранируемой поверхностью;

- подвод индуктора к детали и осуществление высокочастотной термообработки;

- отвод индуктора от детали и установка его вне зоны термообрабатываемого изделия;

- отвод короткозамкнутого экранирующего витка и размещение его вне зоны термообрабатываемого изделия;

- эвакуация закаливаемого изделия из центров станка:

- по завершению закалки осуществление отпуска бурта на заданную техническими условиями твердость, для чего изделие устанавливают на новую позицию, где и осуществляют отпуск.

Предлагаемые изобретения направлены на решение задачи по устранению указанных недостатков, т.е. на упрощение конструкции станка и усовершенствование технологии, позволяющей осуществлять высокочастотную термообработку изделия и отпуск его выступающей поверхности с одной установки.

Согласно изобретениям решение поставленной задачи достигается следующим образом.

Устройство экранирования электромагнитного воздействия при высокочастотной термообработке изделия содержит соосно расположенный с изделием короткозамкнутый экранирующий элемент, выполненный в виде короткозамкнутой петли, состоящей из двух соединенных перемычками полувитков с углом охвата изделия не более 180o. При этом один из полувитков выполнен в плоскости, перпендикулярной оси изделия, а другой полувиток расположен под углом наклона, отличным от 90o и подбирается в зависимости от необходимой твердости изделия.

Сопоставительный анализ показал, что заявленное устройство отличается от известных решений тем, что экранирующий элемент выполнен в виде короткозамкнутой петли, состоящей из двух соединенных перемычками полувитков с углом охвата изделия не более 180o, при этом один из полувитков выполнен в плоскости, перпендикулярной оси изделия, а другой полувиток расположен под углом наклона, отличным от 90o и подбирается в зависимости от необходимой твердости изделия.

Способ термообработки изделий с выступающими поверхностями с экранированием их от электромагнитного воздействия, включающий нагрев и закалку изделия в индукторе, перемещаемом вдоль оси изделия, экранированного короткозамкнутым элементом, заключается в том, что проводят непрерывно-последовательную термообработку изделия на различную твердость за одну установку, включающую нагрев, закалку и отпуск выступающей поверхности изделия за один проход индуктора от первого полувитка, охватывающего выступающую поверхность, до второго, наклонного полувитка. При этом при прохождении индуктором зоны потокосцепления с первым полувитком за счет его экранирующего воздействия осуществляют снижение температуры нагрева выступающей поверхности до заданной с последующей ее закалкой, а при вхождении индуктора в зону потокосцепления с наклонным полувитком индуцированные в нем токи, проходящие также и через первый полувиток, нагревают закаленную выступающую часть изделия и осуществляют ее отпуск.

Новым в предлагаемом способе является то, что проводят непрерывно-последовательную термообработку изделия на различную твердость за одну установку, включающую нагрев, закалку и отпуск выступающей поверхности изделия за один проход индуктора от первого полувитка, охватывающего выступающую поверхность, до второго наклонного полувитка. При этом при прохождении индуктором зоны потокосцепления с первым полувитком за счет его экранирующего воздействия осуществляют снижение температуры нагрева выступающей поверхности до заданной с последующей ее закалкой, а при вхождении индуктора в зону потокосцепления с наклонным полувитком индуцированные в нем токи, проходящие также и через первый полувиток, нагревают закаленную выступающую часть изделия и осуществляют ее отпуск.

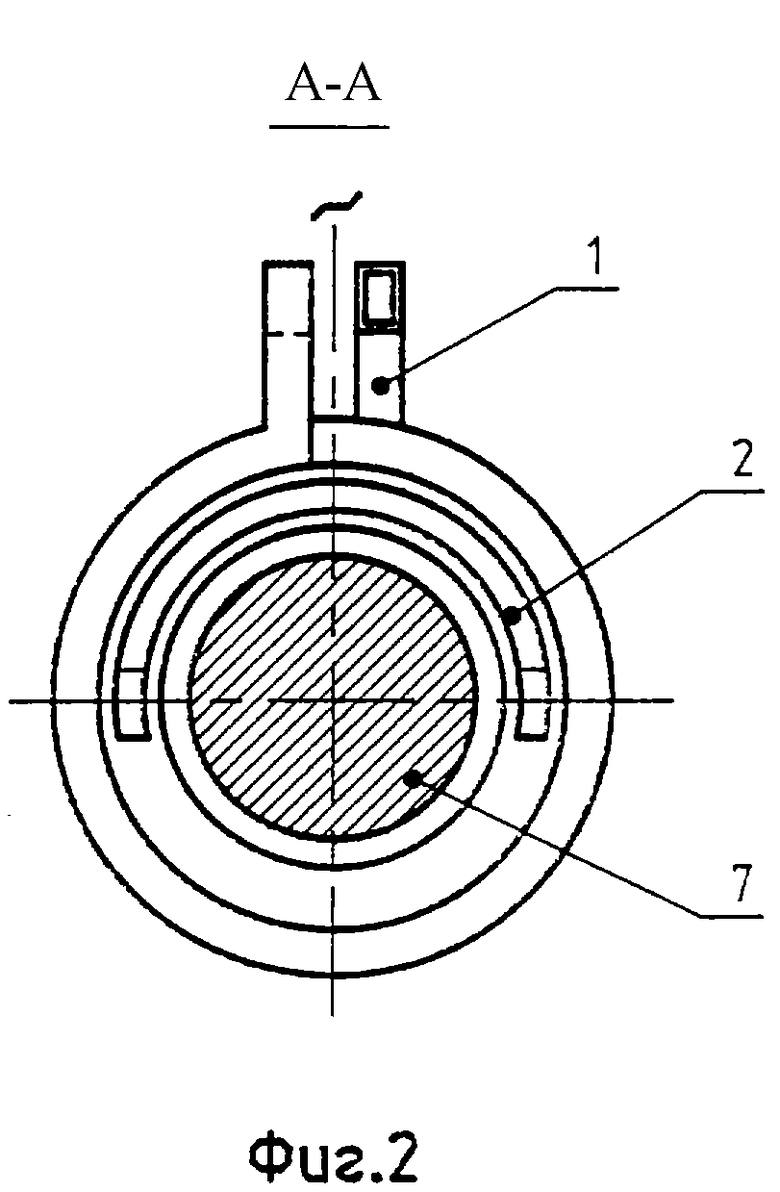

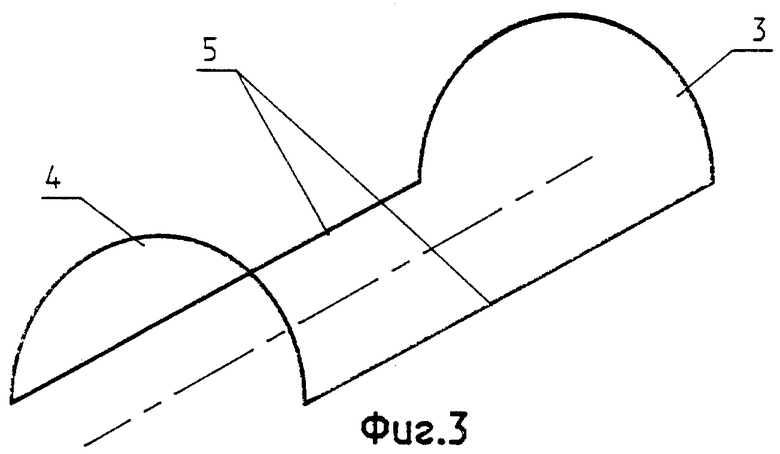

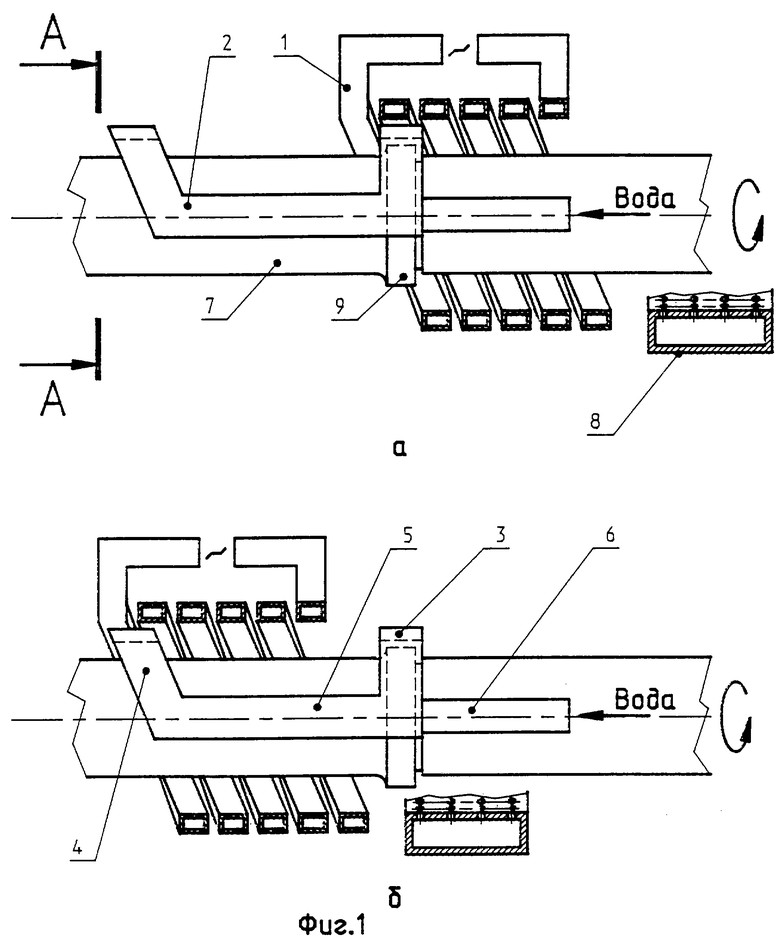

Изобретение поясняется чертежами. На фиг.1 позиция "А" показано устройство в начальный момент высокочастотной термообработки изделия. На фиг.1 "Б" показано устройство после перемещения индуктора вдоль оси изделия, в момент операции термического отпуска. На фиг.2 показано сечение А-А на позиции "А". На фиг.3 изображена схема короткозамкнутой экранирующей петли.

Устройство для осуществления способа состоит из многовиткового индуктора 1, охватывающего короткозамкнутую петлю 2, состоящего из двух полувитков 3 и 4, соединенных между собой перемычками 5 и образующих экранирующий элемент. Петля 2 выполнена полой для циркуляции охлаждающей воды, подводимой через трубку 6. Оба полувитка выполнены незамкнутыми по окружности термообрабатываемого изделия 7 с углом охвата не более 180o, что позволяет свободную установку изделия в центр на рабочую позицию без отвода петли 2. Для подачи охлаждающей жидкости в зону закалки предназначен спрейер 8.

Короткозамкнутая петля 2 постоянно установлена соосно изделию 7 таким образом, что его выступающая часть в виде бурта 9 оказывается охваченной сверху с необходимым зазором полувитком 3, расположенным с буртом в одной плоскости, перпендикулярной оси изделия 7. Второй полувиток 4 экранирующей короткозамкнутой петли 2 выполнен наклонным к оси изделия под углом, отличным от 90o, например таким же, как и витки индуктора 1.

Способ термообработки изделий с выступающими поверхностями с экранированием их от электромагнитного воздействия осуществляется следующим образом. После горизонтального размещения изделия 7 в центрах и в охватывающей его короткозамкнутой петле 2, производится подвод индуктора 1, подключенного к источнику высокочастотной энергии, в рабочую зону закалки. Включается нагрев и осуществляется непрерывно-последовательная высокочастотная термообработка вращающегося вокруг оси изделия 7.

При перемещении индуктора 1 в область экранируемой посредством короткозамкнутой петли 2 поверхности бурта 9, в нем посредством наведенной ЭДС индуцируется ток. Ток того же знака, в этот же момент индуцируется в полувитке 3 короткозамкнутой петли 2, при этом направление этого тока противоположно току индуктора 1. Полувиток 3, в свою очередь, индуцирует в нагреваемой поверхности 9 ток, направленный противоположно току, наведенному индуктором 1, и ослабляет его. Таким образом, по экранируемой поверхности бурта 9 проходит результирующий ток, определяемый величиной потокосцепления между индуктором и полувитком 3 и равный геометрической сумме токов, индуцируемых индуктором 1 и полувитком 3 короткозамкнутой петли 2. Поскольку эти токи имеют противоположное направление, то величина суммарного тока будет меньшей, чем ток, индуцируемый от индуктора 1, вследствие чего температура поверхности бурта 9 будет снижена и при прочих равных условиях будет зависеть от величины охвата бурта 9 полувитком 3. При этом индукционный ток, протекающий по полувитку 4, благодаря значительному зазору между ним и изделием 7, не окажет практического влияния на изменение температуры последнего.

По мере перемещения и выхода индуктора 1 из зоны его воздействия на полувиток 3 осуществляется непрерывно-последовательная закалка, в том числе и бурта 9, нагретой части изделия с помощью спрейера 8. При дальнейшем перемещении индуктор 1 оказывается в зоне потокосцепления с полувитком 4 (фиг.1 Б), в котором также индуцируются токи, которые, проходя по петле 2, благодаря наведенной ЭДС, разогревают уже закаленную выступающую часть бурта 9, находящуюся под полувитком 3, осуществляя ее немедленный отпуск непосредственно после закалки. Температура этого отпуска будет зависеть от величины угла охвата полувитком 3 бурта 9 изделия. Минимальная температура в процессе закалки соответствует максимальному охвату бурта 9 полувитком 3, т.е. угол охвата должен быть равен 180o. Схема короткозамкнутой экранирующей петли 2 изображена на фиг.3.

Изменение угла наклона витка 4 относительно витков индуктора 1 позволяет изменять потокосцепление между ними и тем самым подбирать требуемую температуру отпуска выступающей части изделия. Путем нескольких пробных закалок, при отладке процесса, осуществляют подбор этих параметров.

Таким образом, приемлемая температура закалки и практически мгновенный отпуск позволяют исключить возникновение дефектов термообработки на поверхности бурта 9.

Предлагаемое устройство и способ использовались при непрерывно-последовательной термообработке изделия диаметром 85 мм, имеющего бурт с диаметром 110 мм и толщиной 7 мм. Проведенные измерения твердости на цилиндрических поверхностях изделия дали следующие результаты:

- твердость поверхности по диаметру 110 мм составила 38...41 HRCэ,

- твердость поверхности по диаметру 85 мм составила 47...50 HRCэ.

Применение предлагаемого устройства при высокочастотной термообработке изделий, имеющих выступающие бурты по цилиндрической поверхности, позволяет ускорить и упростить технологию термообработки путем осуществления отпуска, проводимого непосредственно в процессе закалки всего изделия, предотвращает образование дефектов на опасных участках поверхности, упрощает конструкцию закалочного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2309988C2 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| Способ термической обработки зубчатых колес | 1975 |

|

SU584043A1 |

| СТВОЛ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ, ИЗГОТОВЛЕННЫЙ МЕТОДОМ ХОЛОДНОГО РАДИАЛЬНОГО ОБЖАТИЯ, И СПОСОБ ЕГО МЕСТНОЙ ЗАКАЛКИ | 2012 |

|

RU2498185C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| Способ управления индукционным нагревом изделий и устройство для его осуществления | 1983 |

|

SU1305180A1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| СПОСОБ МЕСТНОЙ ЗАКАЛКИ ОПОРНЫХ ИГЛ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2439168C2 |

Изобретения относятся к способам и устройствам для индукционного нагрева и могут быть использованы в различных областях машиностроения и предназначены для регулирования температуры выступающих частей нагреваемого изделия при его высокочастотной термообработке. Задачей изобретения является осуществление высокочастотной термообработки изделия и отпуск его выступающей поверхности с одной установки. Устройство экранирования электромагнитного воздействия содержит соосно расположенный с изделием короткозамкнутый экранирующий элемент, выполненный в виде короткозамкнутой петли, состоящей из двух соединенных перемычками полувитков с углом охвата изделия не более 180o. При этом один из витков выполнен в плоскости, перпендикулярной оси изделия, а угол наклона другого отличен от 90o и подбирается в зависимости от необходимой твердости выступающей части изделия. Способ экранирования электромагнитного воздействия при высокочастотной термообработке изделия с выступающей поверхностью заключается в том, что проводят непрерывно-последовательную термообработку изделия на различную твердость за одну установку, включающую нагрев, закалку и отпуск выступающей поверхности изделия за один проход индуктора. При этом при прохождении индуктором зоны потокосцепления с первым полувитком, за счет его экранирующего воздействия, осуществляют снижение температуры нагрева выступающей поверхности до заданной с последующей ее закалкой, а при вхождении индуктора в зону потокосцепления с наклонным полувитком нагревают закаленную выступающую часть изделия и осуществляют ее отпуск. 2 с.п. ф-лы, 3 ил.

| Способ управления индукционным нагревом изделий и устройство для его осуществления | 1983 |

|

SU1305180A1 |

| Индуктор для нагрева цилиндрических вращающихся деталей с буртиком | 1978 |

|

SU733123A1 |

| Способ локального индукционного нагрева изделий | 1980 |

|

SU996468A1 |

Авторы

Даты

2003-02-10—Публикация

2000-03-24—Подача