Pui.7

Изобретение относится к литейному производству, в частности к МОДИ

фицирующей обработке чугуна в форме

Известен.способ модифицирования чугуна, заключающийся во вводе модификатора в реакционную камеру послойно lj .

Известен способ модифицирования чугуна в литейной форме, включающий пропускание жидкого металла через реакционную с модификатором размещенным к контейнере плавающем в реакционной камере 2. Однако данные способы.не обеспечивают равномерное растворение модификатора во времени и получение однородной структуры отливок в различных сечениях, так как размещение модификатора в камере без отделения одного слоя от другого создает трудности поддержания модификатора во взвешенном состоянии. В этом случае частицы модификатора более мелкой фракции заполняют промежутки между частицами более крупной. Ухудшаются условия про никновения жидкого металла в промежутки между частицами модификатора, а также повышается склонность модификатора к спеканию, что снижает полноту растворения модификатора и особен но модифицирования первых порций металла, последнее приводит к неоднородной структуре в различных частях отливки. Подхваченные расплавом частички модификатора могут подать в тело отливки и не растворяются там до конца, что приводит к браку литья. Наиболее близким по технической сущности и достигаемому результату является способ модифицирования чугу на в литейной форме, включающий пропускание жидкого металла через гранулированнь1й модификатор, размещенный в реакционной камере с перфорированной перегородкой из огнеупорно f 1

го материала . I

Известный способ устраняет попадание частичек модификатора в тело отливки, однако не обеспечивает эфс1)ективное и равномерное растворение мо- дификатора в течение всего времени заливки, начиная с первых порций металла и кончая последними, так как размещение модификатора только в одном отделении камеры не обеспечивает равномерное и эффективное его растворение, кроме того, наличие одной фильтрующей сетки или перегородки не позволяет эффективно задерживать частицы модификатора и шлака

Цель изобретения - более равномерное модифицирование чугуна за время заливки всей поргщи металла при одновременном снижении расхода модификатора.

Поставленная цель достигается тем, что согласно способу ь}одифицирования чугуна в литейной форме, включающему пропускание жидкого металла через гранулированный модификатор, размещенный в реакционной камере с перфорированной перегородкой из огнеупорного материала, жидкий металл последовательно пропускают через фракции модификатора с размером гранул 9-12, 2-5 и 6-8 мм, при этом фракции разделяют перегородками.

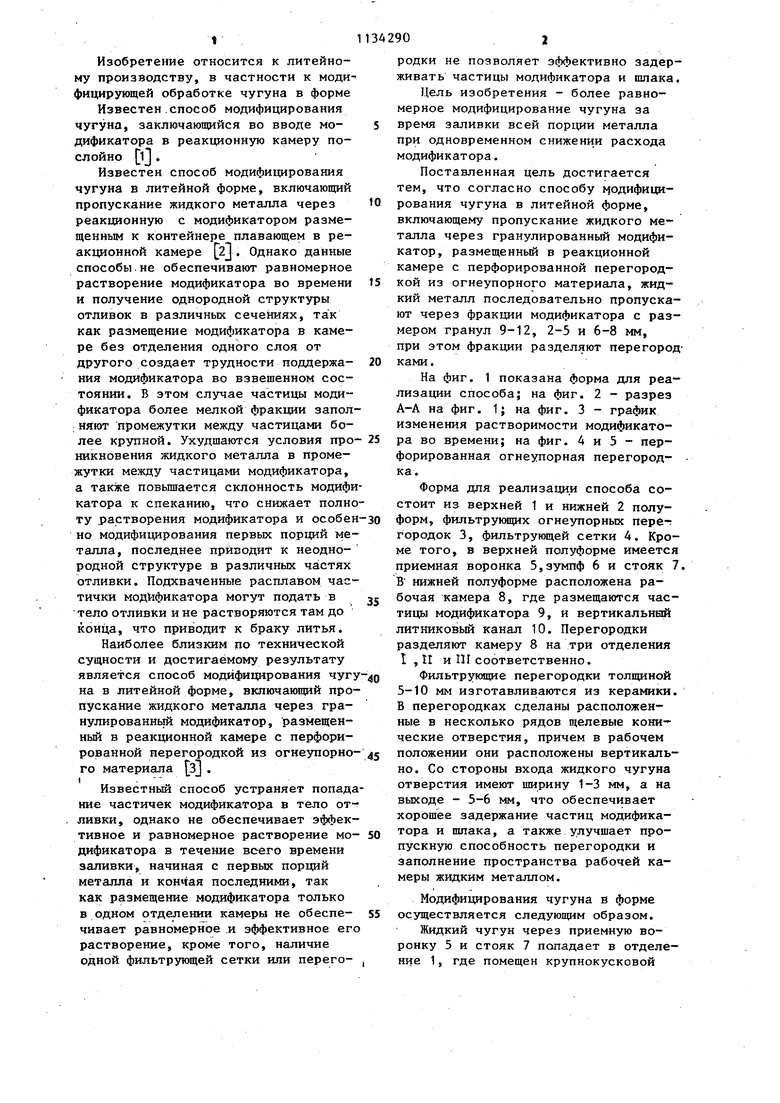

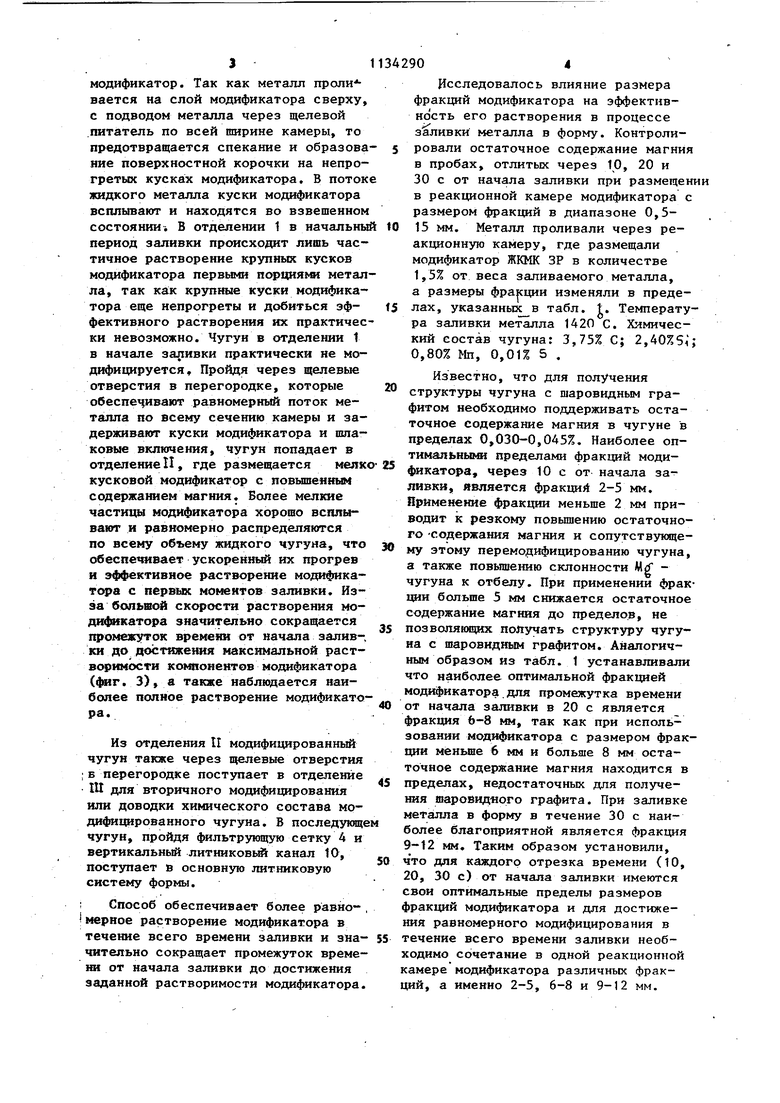

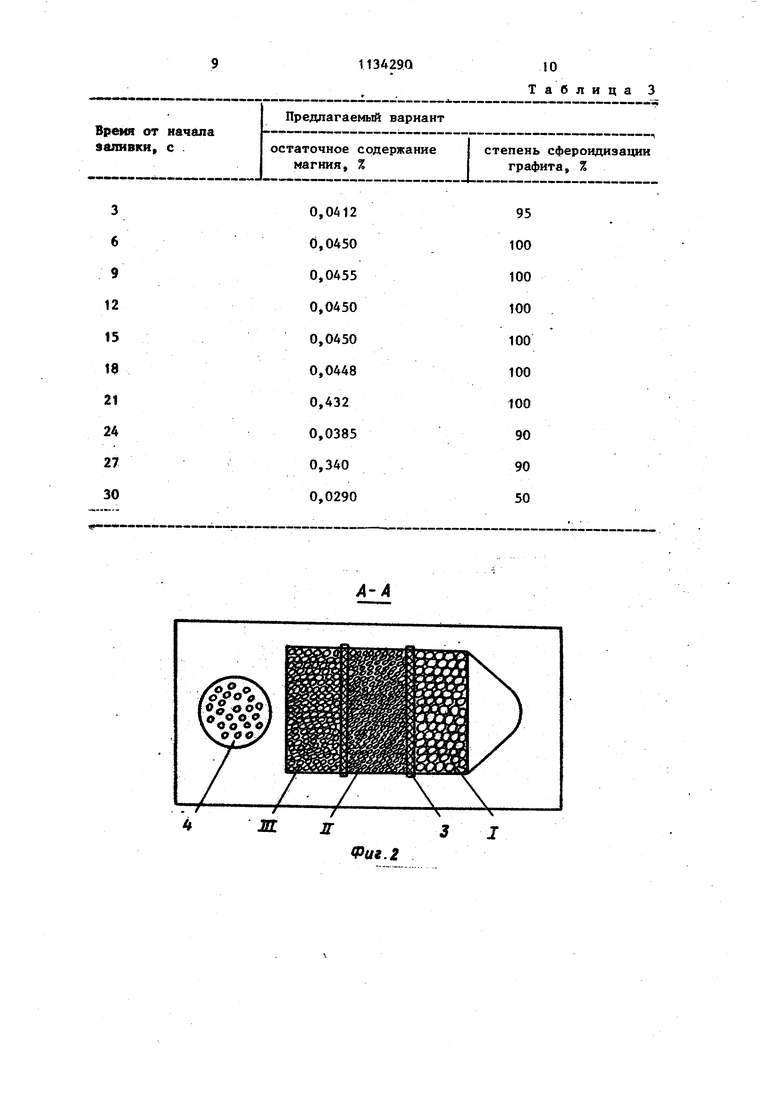

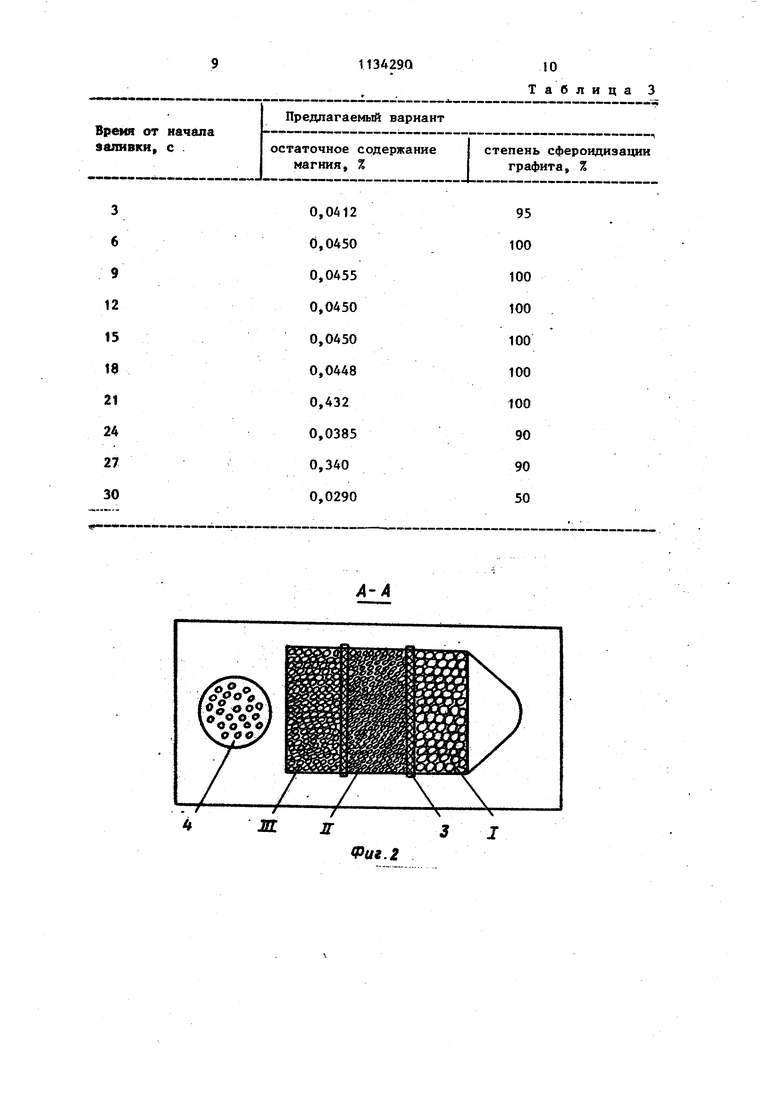

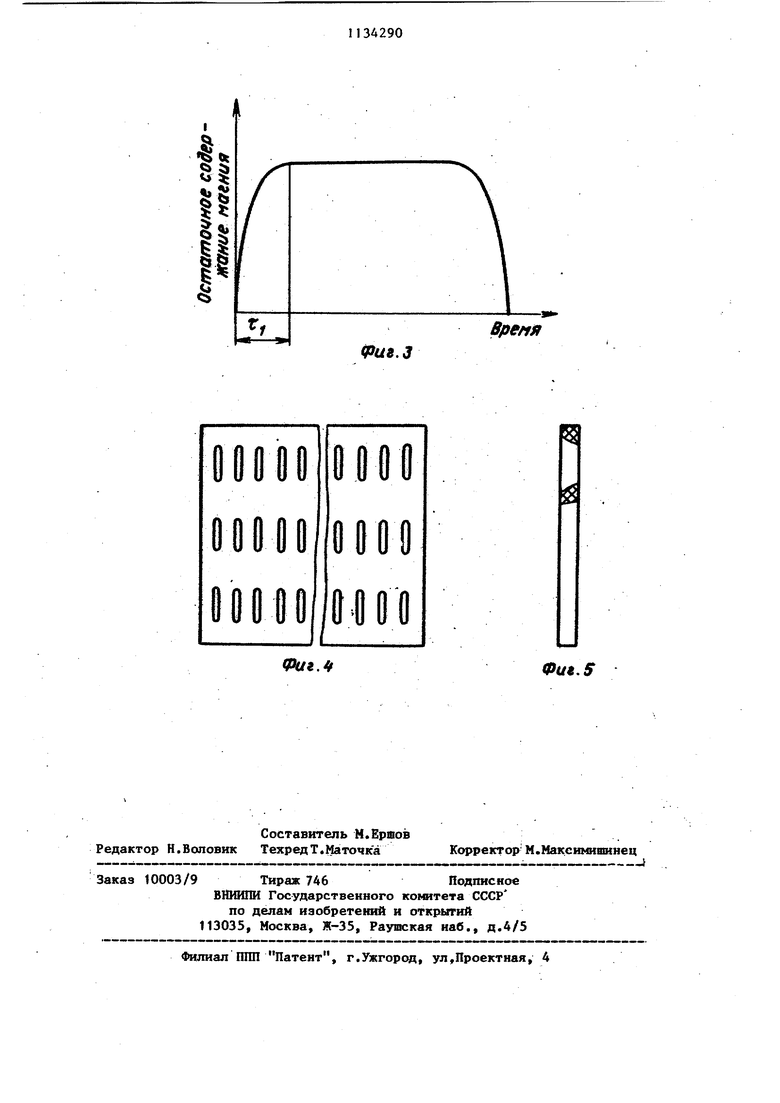

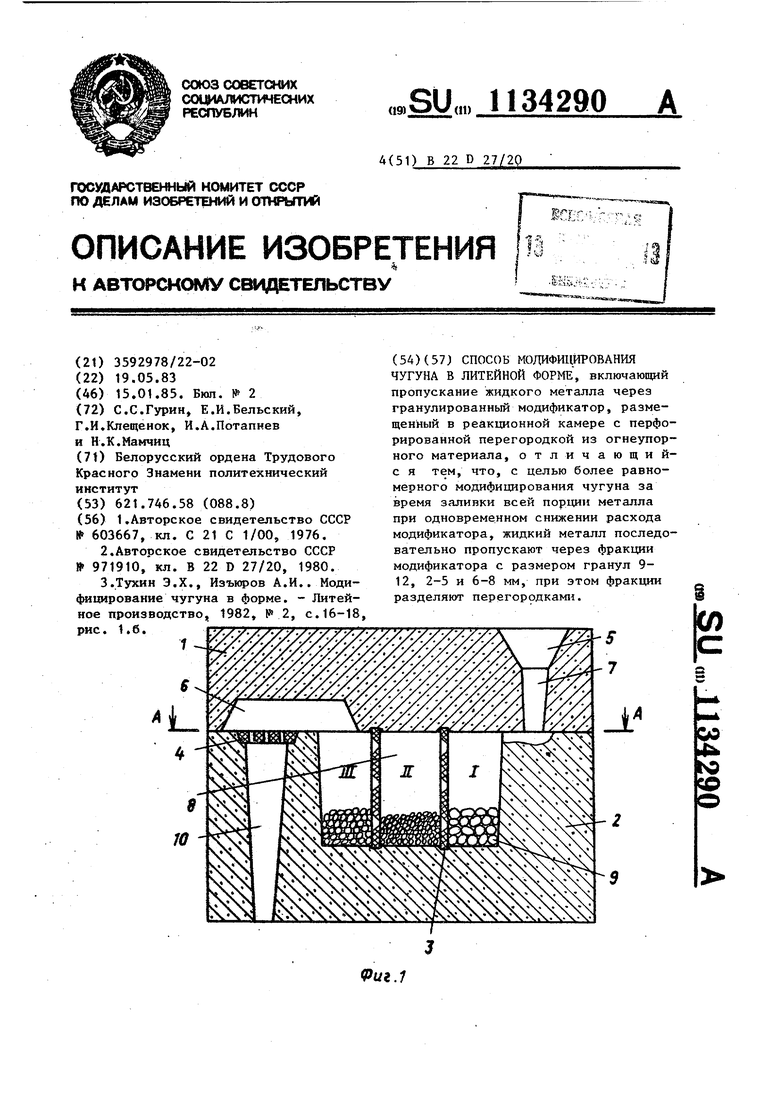

На фиг. 1 показана форма для реализации способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - график изменения растворимости модификатора во времени; на фиг. 4 и 5 - перфорированная огнеупорная перегородка.

Форма для реализации способа состоит из верхней 1 и нижней 2 полуформ, фильтрующих огнеупорных пере-: городок 3, фильтрующей сетки 4. Кроме того, в верхней полуформе имеется приемная воронка 5,зумпф 6 и стояк 7 В нижней полуформе расположена рабочая камера 8, где размещаются частицы модификатора 9, и вертикальней литниковый канал 10. Перегородки разделяют камеру 8 на три отделения I ,II и П1 соответственно.

Фильтрующие перегородки толщиной 5-10 мм изготавливаются из керамики. В перегородках сделаны расположенные в несколько рядов щелевые конические отверстия, причем в рабочем положении они расположены вертикально. Со стороны входа жидкого чугуна отверстия имеют ширину 1-3 мм, а на выходе - 5-6 мм, что обеспечивает хорошее задержание частиц модификатора и шпака, а также улучшает пропускную способность перегородки и заполнение пространства рабочей камеры жидким металлом.

Модифицирования чугуна б форме осуществляется следующим образом.

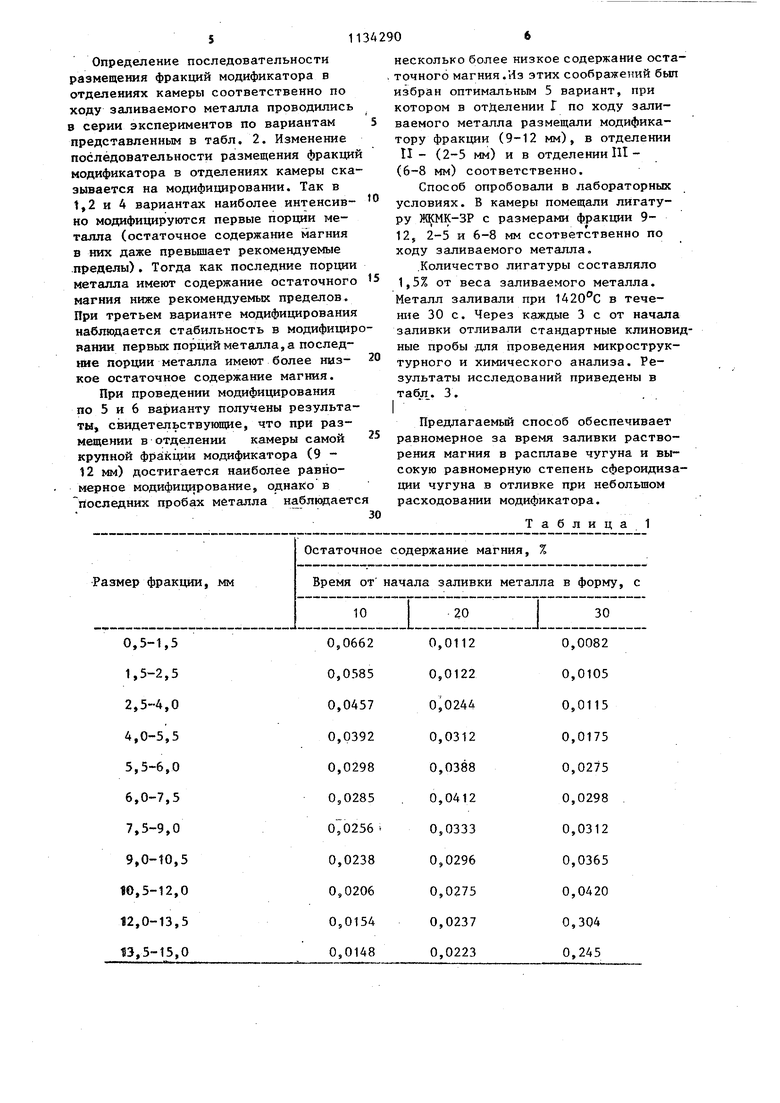

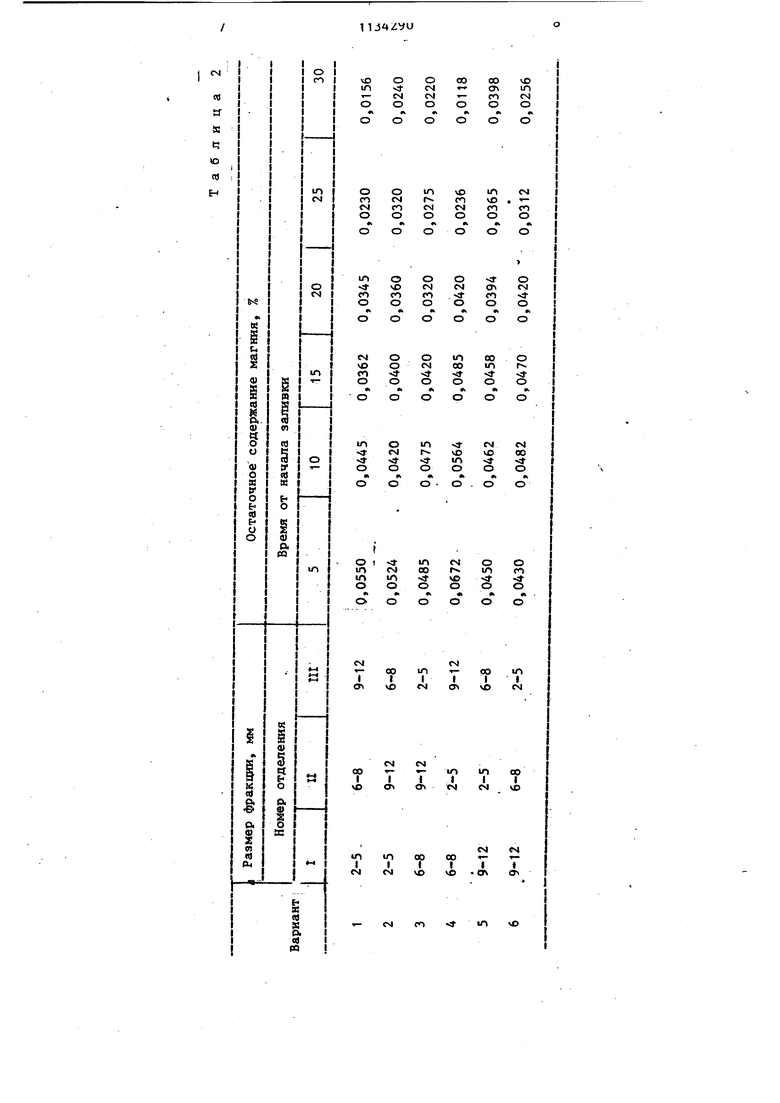

Жидкий чугун через приемную воронку 5 и стояк 7 попадает в отделение 1, где помещен крупнокусковой модификатор. Так как металл проли вается на слой модификатора сверху, с подводом металла через щелевой питатель по всей ширине камеры, то предотвращается спекание и образова ние поверхностной корочки на непрогретых кусках модификатора. В поток жидкого металла куски модификатора вспльюают и находятся во взвешенном состоянииi В отделении 1 в начальны период заливки происходит лишь частичное растворение крупных кусков модификатора первыми порциями метал ла, так как крупные куски модификатора еще непрогреты и добиться эффективного растворения их практичес ки невозможно. Чугун в отделении 1 в начале заливки практически не модифицируется. Пройдя через щелевые отверстия в перегородке, которые о6еспе |ивают равномерный поток металла по всему сечению камеры и задерживают куски модификатора и шлаковые включения, чугун попадает в отделениеII, где размещается мелк кусковой модификатор с повьопенню} содержанием магния. Более мелкие частицы модификатора хорошо всплывают и равномерно распределяются по всему объему жидкого чугуна, что обеспечивает ускоренный их прогрев и эффективное растворение модификатора с первых моментов заливки. Изза большой скорости растворения модификатора значительно сокращается промежуток времени от начала заливки до до :тиже1шя максимальной растворимости компонентов модификатора (фиг. 3), а также наблюдается наиболее полное растворение модификато ра. Из отделения II модифицированный чугун также через щелевые отверстия ;Б перегородке поступает в отделение Ш для вторичного мода1фицирова1шя или доводки химического состава модифицированного чугуна. В последукяц чугун, пройдя фильтрующую сетку 4 и вертикальный литников канал 1О, поступает в основную литниковую систему формы. : Способ обеспечивает более равноi мерное растворение модификатора в течение всего времени заливки и значительно сокращает промежуток времени от начала заливки до достижения заданной растворимости модификатора. Исследовалось влияние размера фракций модификатора на эффективкость его растворения в процессе заливки металла в форму. Контролировали остаточное содержание магния в пробах, отлитых через 10, 20 и 30 с от начала заливки при размещении в реакционной камере модификатора с размером фракций в диапазоне 0,515 мм. Металл проливали через реакционную камеру, где размещали модификатор ЖКЖ ЗР в количестве 1,5% от веса заливаемого металла, а размеры фракции изменяли в пределах, указанньЕС в табл. t. Температура заливки металла 1420 С. Химический состав чугуна: 3,75% С; 2,40%Si; 0,80% Мп, 0,01% 5 . Известно, что для получения структуры чугуна с шаровидным графитом необходимо поддерживать остаточное содержание магния в чугуне в пределах 0,030-0,045%. Наиболее оптимшIЬны ш пределами фрак1щй модификатора, через 10 с от начала заливки, является фракций 2-5 мм. Применение фракции меньше 2 мм приводит к резкому повышению остаточного -содержания магния и сопутствзпощему этому перемодифицированию чугуна, а также повьщ1ению склонности Mg чугуна к отбелу. При применении фрак1ЩИ больше 5 мм снижается остаточное содержание магния до пределов, не позволяющих получать структуру чугуна с шаровидным графитом. Аналогичным образом из табл. 1 устанавливали что наиболее оптимальной фракцией модификатора.для промежутка времени от начала заливки в 20 с является фракция 6-8 мм, так как при использовании модификатора с размером фракции меньше 6 мм и больше 8 мм остаточное содержание магния находится в пределах, недостаточных для получения шаровид«ого графита. При заливке металла в форму в течение 30 с наиболее благоприятной является фракция 9-12 мм. Таким образом установили, что для каждого отрезка времени (10, 20, 30 с) от начала заливки имеются свои оптимальные пределы размеров ракций модификатора и для достижения равномерного модифицирования в течение всего времени заливки неободимо сочетание в одной реакционной амере модификатора различных фракий, а именно 2-5, 6-8 и 9-12 мм. Определение последовательности размеще1шя фракций модификатора в отделениях камеры соответственно по ходу заливаемого металла проводились в серии экспериментов по вариантам представленным в табл. 2. Изменение последовательности размещения фракци модификатора в отделениях камеры ска зывается на модифицировании. Так в t,2 и 4 вариантах наиболее интенсивно модифицируются первые порции металла (остаточное содержание магния в них даже превышает рекомендуемые .пределы). Тогда как последние порции металла имеют содержание остаточного магния ниже рекомендуемых пределов. При третьем варианте модифицирования наблюдается стабильность в модифицир вании первых порций металла, а последние порции металла имеют более низкое остаточное содержание магния. При проведении модифицирования по 5 и 6 варианту получены результа ты, свидетельствующие, что при размещении в отделении камеры самой крупной фракции модификатора (9 12 мм) достигается наиболее равномерное модифицирование, однако в последних пробах металла наблюдает несколько более низкое содержание остаточного магния.Из этих соображений бьш избран оптимальным 5 вариант, при котором в отделении Г по ходу заливаемого металла размещали модификатору фракции (9-12 мм), в отделении П- (2-5 мм) и в отделении П1(6-8 мм) соответственно. Способ опробовали в лабораторных условиях. В камеры помещали лигатуру Ж1|:МК-ЗР с размерами фракции 912, 2-5 и 6-8 мм ссответственно по ходу заливаемого металла. .Количество лигатуры составляло 1,5% от веса запиваемого металла. Металл заливали при в течение 30 с. Через каждые 3 с от начала заливки отливали стандартные клиновидные пробы -для проведения микроструктурного и химического анализа. Результаты исследований приведены в табл. 3. Предлагаемый способ обеспечивает равномерное за время заливки растворения магния в расплаве чугуна и высокую равномерную степень сфероидизации чугуна в отливке при небольшом расходовании модификатора. Т а б л и ц а 1

о I

fo I

in r

I

о

«M I

ft

О tM

OO OO vD «-f «Ti Ю - fO «N

сч 000

о

о

см

1Л VO

u

о

r

со

«ч

CM

го

го

о

о

о

о

о

о

о

-

ГЧ

«S

СГ1

«

- о

ГО

со о

о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ обработки расплавленного металла в литейной форме | 1978 |

|

SU724272A1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Чайниковый ковш для модифицирования железоуглеродистых сплавов | 1986 |

|

SU1371972A1 |

| Способ обработки металла в литейной форме | 1977 |

|

SU727325A1 |

| Способ модифицирования чугуна и устройство для его осуществления | 1989 |

|

SU1632980A1 |

| Способ модифицирования чугуна | 1976 |

|

SU603667A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1986 |

|

SU1348055A1 |

| Способ модифицирования металла в литейной форме | 1978 |

|

SU749563A1 |

| Устройство для модифицирования чугуна в литейной форме | 1984 |

|

SU1159954A1 |

СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА В ЛИТЕЙНОЙ ФОРМЕ, включающий пропускание жидкого металла через гранулированный модификатор, размещенный в реакционной камере с перфорированной перегородкой из огнеупорного материала, отличающийс я тем, что, с целью более равномерного модифицирования чугуна за время заливки всей порции металла при одновременном снижении расхода модификатора, жидкий металл последовательно пропускают через фракции модификатора с размером гранул 912, 2-5 и 6-8 мм, при этом фракции разделяют перегородками.

A

(4

g

и

e о

о

t I

tn

ее

.

cd m

ю

о

о г

00

«м

00

ю

4JJf о

о

о

СЧ

ш

см

-3Г

со

VO

VJD

ш

« о

«

5

о

о

1Лс

о

о л

g

оо

Cvl

1Л

00 VO

ет

cs

CMCS

in

m

00 40

.

л

«M

egcs

00 - IIi

vo

«n

vO

CO

Врнеия от начала даливкиу с

3

б

9

12

15

18

21

24

27

30

1134290

10 Таблица 3

. f

4

Ж л31

Фиг. 2

-|ИВрепй

Риг. 3

о о о 0

00010 00000

i о о о

о о § о

0100

.41

Фи9,У

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| З.Тухин Э.Х., Изъюров А.И. | |||

| Мод фицирование чугуна в форме | |||

| - Лите ное производство, 1982, Р 2, с.16рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-01-15—Публикация

1983-05-19—Подача