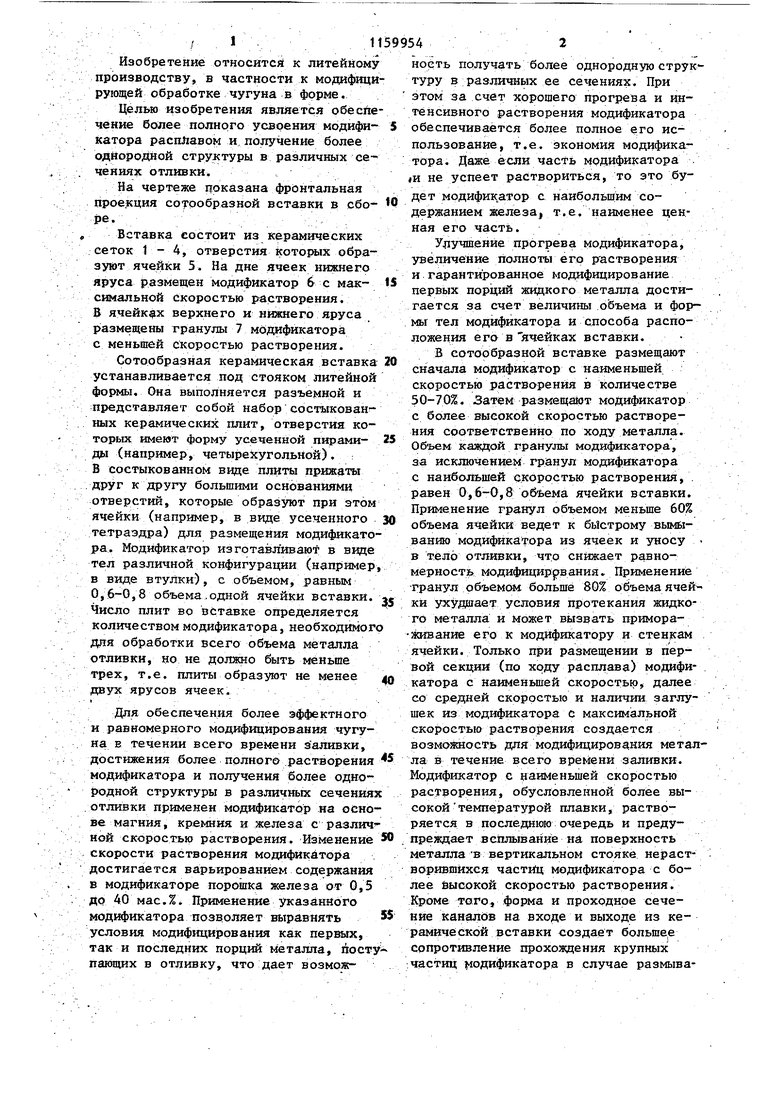

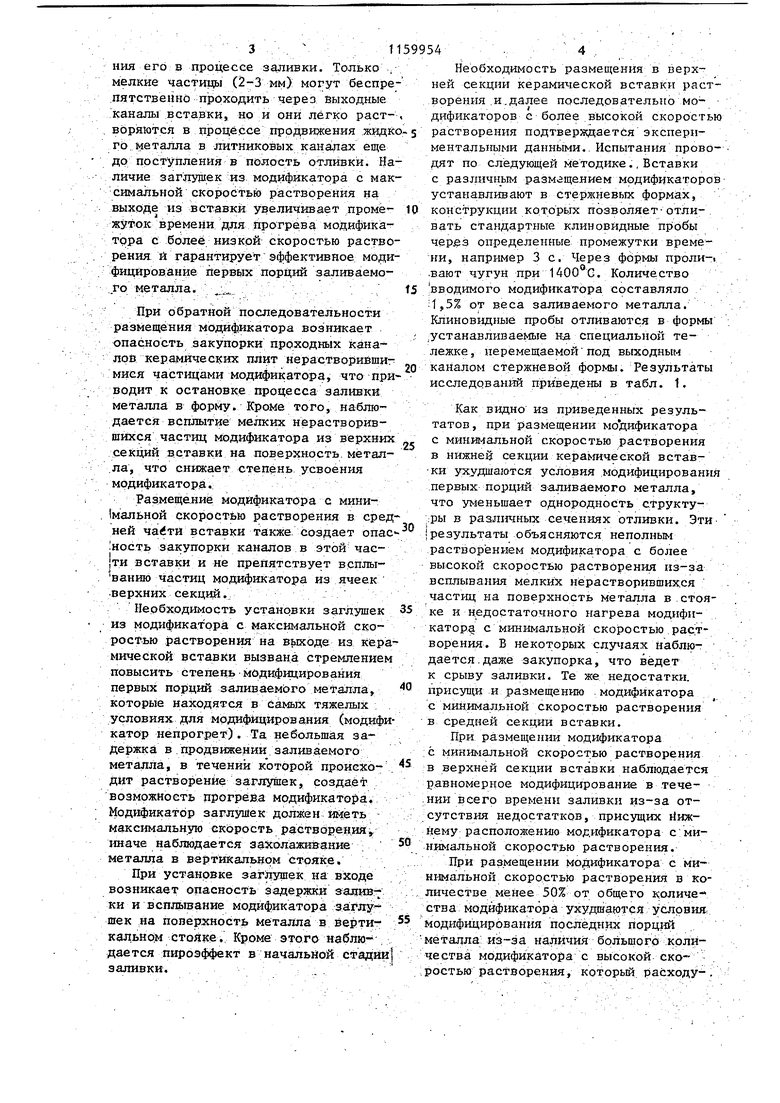

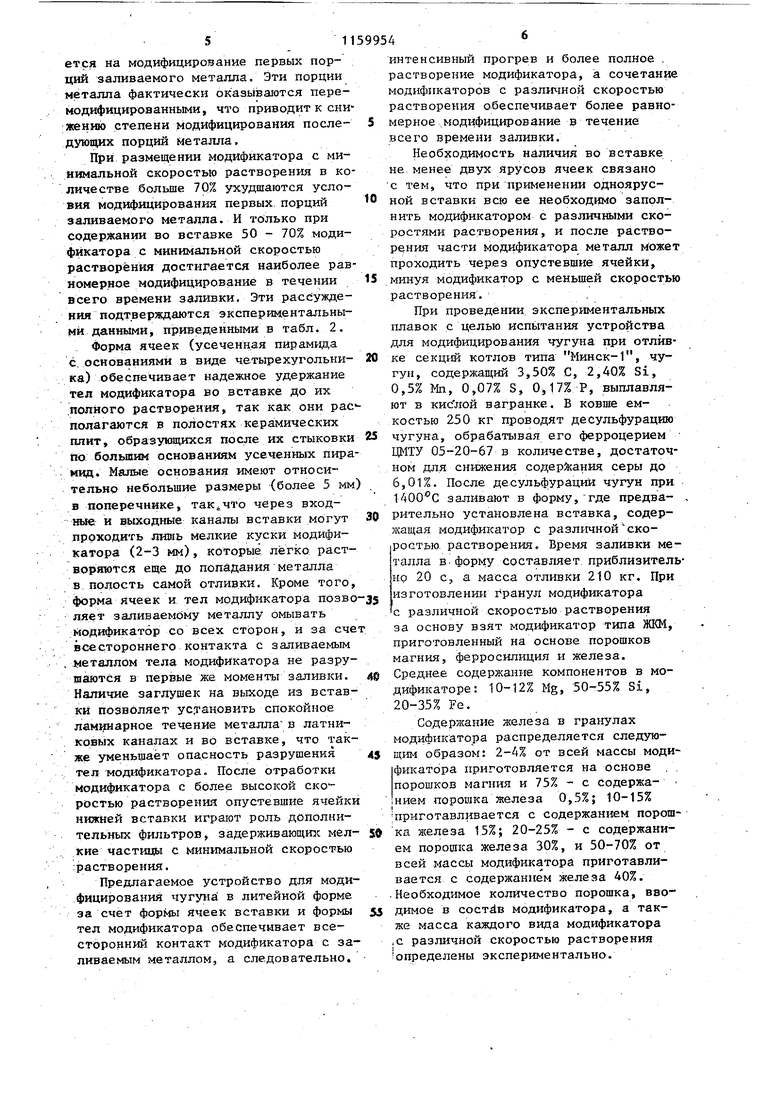

/I1 Изобретение относится к литейному производству, в частности к модифици рующей обработке чугуна в форме. Целью изобретения является обеспе чение более полного усвоения модификатора расплавом и получение более однородаой структуры в различных сечениях отливки. На чертеже показана фронтальная проекция сотообразной вставки в сбоР -, . V . . Вставка состоит из керамических сеток 1 - 4, отверстия которых образуют ячейки 5. На дне ячеек нижнего яруса размещен модификатор 6с максимальной Скоростью растворения. В ячейках верхнего и нижнего яруса р азмещены гранулы 7 модификатора с меньшей скоростью растворения. Сотообразная керамическая вставка устанавливается под стояком литейной формы. Она выполняется разъемной и представляет собой наборсостагкованных керамических плит, отверстия которых имеют форму усеченной пирами- де.1 (например, четырехугольной), : В состыкованном виде плиты прижаты друг к другу большими основаниями отверстий, которые образуют при этом ячейки (например, в ввде усеченного тетраэдра) для размещения модификато ра. Модификатор изготавливают в виде тел различной конфигурации (например в виде втулки), с объемом, равным 0,6-0,8 объема,одной ячейки вставки. Число плит во вставке определяется количеством модификатора, необходимог ддя обработки всего объема металла отливки, но не должно быть меньше трех, т.е. плиты образуют не менее двух ярусов ячеек. Для обеспечения более эффектного и равномерного модифицирования чугуна в течении всего времени заливки, достижения более полного растворения модификатора и получения более однородной структуры в различных сечения отливки применен модификатор на осно ве магния, кремния и железа с различ ной скоростью растворения. Изменение скорости растворения модификатора достигается варьированием содержания В модификаторе порошка железа от 0,5 до 40 мас.%. Применение указанйого модификатора позволяет выравнять условия модифицирования как первых, так и последних порций металла, йосту пакнцих в отливку, что дает возмож4ность получать более однородную структуру в различных ее сечениях. При этом за счет хорошего прогрева и интенсивного растворения модификатора обеспечивается более полное его использование, т.е. экономия модификатора. Даже если часть модификатора И не успеет раствориться, то это будет модификатор с наибольшим содержанием зкелеза т.е. наименее ценная его часть. Улучшение прогрева модификатораj увеличение полноты его растворения и гарантированное модифицирование первых порций жидкого металла достигается за счет величины объема и формы тел модификатора и способа расположения его в ячейках вставки. В сотообразной вставке размещают сначала модификатор с наименьшей скоростью растворения в количестве 50-70%. Затем размещают модификатор с более высокой скоростью растворения соответственно по ходу металла. Обьем каждой гранулы модификатора, за исключением гранул модификатора с наибольшей скоростью растворения, равен 0,6-0,8 объема ячейки вставки. Применение гранул объемом меньше 60% объема ячейки ведет к быстрому вымыванию модификатора из ячеек и уносу в тело отливки, что снижает равномерность модифицирования Применение гранул объемом больше 80% объема ячейки ухудшает условия протекания жидкого металла и может вызвать примораживание его к модификатору и стенкам ячейки. Только при размещении в первой секции (по ходу расплава) модификатора с наименьшей скоростью, далее со средней скоростью и наличии заглушек из модификатора с максимальной скоростью растворения создается возможность для модифицирования металла в течение всего времени заливки. Модификатор с наименьшей скоростью растворения, обусловленной более высокой температурой плавки, растворяется в последнюю очередь и предупреждает всплывание на поверхность металлаВ вертикальном стояке нераст- ворившихся частИц модификатора с более Ёысокой скоростью растворения. Кроме того, форма и проходное сечение кандалов на входе и выходе из керамической вставки создает большее сопротивление прохождения крупных частиц 1одификатора в случае размыва3 . 1 ния его в процессе зад1ивки. Только , мелкие частицы (2-3 мм) могут беспре .пятственно проходить через выходные каналы вставки, но и они легко растворяются в процессе продвижения жидк гЬ.металла в литниковых каналах еще до поступления в полость отливки. На личие заглушек из модификатора с мак симальной скоростью растворения на выходе из вставки увеличивает промёжуток времени для йротрева моднфикатрра с более низкой скоростью раство рения и гарантирует эффективное моди фицирование первых порций заливаемо, - --.- .,.:. .;. - го металла. , При обратной последовательности размещения модификатора возникает опасность закупорки прО;Ходных каналов керамических плит нерастворившиг мися частицами модификатора, что при водит к остановке процесса заливки металла в форйу. Кроме того, наблюдается всплытие мелких нерастворившйхся частиц модификатора из верхних секций вставки на поверхность, метал.ла, что снижает степень усвоения модификатора.; Размещение модификатора с мини1мальной скоростью растворения в сред ней чайти вставки та;кже. создает опас ность закупорки каналов в этой час|ти вставки и не препятствует всплыванию частиц модификатора из ячеек верхних секций., : Необходимость установки заглушек из модификатора с максимальной скоростью растворения на вькоде из кера мической вставки вызвана стремлением повысить степень модифицирования первых порций заливаемого металла, которые находятся в самых тяжелых . условиях для модифицирования (модифи катор непрогрет). Та небольшая задержка в.продвижении.заливаемого металла, в течений которой происзсоДйт растворение заглушек, создаёт возможность прогрева модификатора,: Модификатор заглушек должен ййеть максимальную скорость растворения , иначе наблюдается за солажи&ание . металла в вертикальном стояке. При устанрвке заг 1ущек на входе возникает опасность задержки заливки и вспльгоание модификатора шек на повер.хность металла в вертйг кально;м стояке Кроме этого наблюдается пироэффект в начальной стадии заливки.. 4 Необходимость размещения в верхней секции керамической вставки растворения .и. далее последовательно модификаторов с более высокой скоростью растворения подтверждается экспериментальными данными.. Испытания проводят по слёдунзщей методике., Вставки с различным размещением модификаторов устанавливают в стержневых формах, конструкции которых позволяет-отливать стандартные клиновидные пробы определенные промежутки времени, например 3с. Через формы проли-i .вают чугун при 1400°G. Количество вводимого модификатора составляло :|,5% от веса заливаемого металла. Клинов1здные пробы отливаются в формы устанавливаемые нд специальной тележке, перемещаемой под выходным каналом стержневой формы. Результаты исследований приведены в табл. 1. Как видно из приведенных результатов, при размещении модификатора с миниг альной скоростью растворения в нижней секции керамической вставки ухудшаются условия модифицирования первых порций заливаемого металла, что уменьшает однородность сТрукту::ры в разл11чных сечениях отливки. ЭтИ результаты объясняются неполным растворением модификатора с более высокой скоростью растворения из-за всплывания мелких нерастворивших.ся частиц на поверхность металла в стояке и недостаточного нагрева модификатору с минимальной скоростью растворения. В некоторых случаях наблюдается, даже закупорка, что ведет к срыву заливки. Те же недостатки, присупш и размещению .модификатора с минимальной скоростью растворения в средней секции вставки. При размещении модификатора с минимальной скоростью растворения в верхней секции вставки наблюдается равномерное модифицирование в течеНИИ всего времени заливки из-за отсутствия недостатков, присущих йижнему расположению модификатора с:минимальной скоростью растворения. При размещении модификатора с ми Н1-1мальной скоростью растворения в количестве менее 30% от общего количе- ства модификатора ухудшаются условия, модифицирования последних пррщй металла: из-за надачйя большого количества модификатора с высокой скоростью растворения, который расходу-. ется на модифицирование первых порций заливаемого металла. Эти порции металла фактически оказываются перемодифицированными, что приводит к сни жению степени модифицирования последующих порций Металла. При размещении модификатора с минимальной скоростью растворения в ко личестве больше 7Q% ухудшаются условия модифицирования первых порций заливаемого металла. И только при содержании во вставке 50 - 70% модификатора с минимальной скоростью растворения достигается наиболее рав номерное модифицирование в течении всего времени заливки. Эти расйуждения подтверждаются экспериментальными данными, приведенными в табл. 2. Форма ячеек (усеченная пирамида с. основаниями в виде четырехугольника) обеспечивает надежное удержание тел модификатора во вставке до их полного растворения, так как они рас полагаются в полостях кера мических плит, образующихся после их стыковки по большим основаниям усеченных пира мид. Магые основания имеют относительно небольшие размеры (более 5 мм в поперечнике, через входийе и выходные каналы вставки могут . проходить лишь мелкие куски модификатора (2-3 мм), которые легко растворяются еще до попадания металла в полость самой отливки. Кроме того, форма ячеек и тел модификатора позво ляет заливаемому металлу омывать Модификатор со всех сторон, и за сче всестороннего контакта с заливаемым .металлом тела модификатора не разрушаются в первые же моменты заливки. Наличие заглушек на выходе из вставки позволяет установить спокойное naM.tfHapHo& течение металла в латниковых каналах и во вставке, что также уменьшает опасность разрушения тел модификатора. После отработки Модификатора с более высокой скоростью растворения опустевшие ячейки нижней вставки играют роль дополнительных фильтров, задерживающизс мелкие частицы с минимальной скоростью :растворения. Предлагаемое устройство для модифицирования чугуна( в литейной форме за счет формьг ячеек вставки и формы тел модификатора обеспечивает всесторонний контакт модификатора с заливаемым металлом, а следовательно. интенсивный прогрев и более полное , растворение модификатора, а сочетание модификаторов с разлтшой скоростью растворения обеспечивает более равномерное модифицирование в течение всего времени заливки. Необходимость наличия во вставке не менее двух ярусов ячеек связано с тем, что при применении одноярусной вставки всю ее необходимо заполнить модификатором с различшми скоростями растворения, и после растворения части модификатора металл может проходить через опустевшие ячейки, минуя модификатор с меньшей скоростью растворения. При проведении экспериментальных плавок с целью испытания устройства для модифицирования чугуна при отливке секций котлов типа Минск-1, чугун, содержащий 3,50% С, 2,40% Si, 0,5% Мп, 0,07% S, 0,17% Р, выплавляют в кислой вагранке. В ковше емкостью 250 кг проводят десульфурацию чугуна, обрабатывая его ферроцерием ЦМТУ 05-20-67 в количестве, достаточном для снижения содерйганид серы до 6,01%. После десульфурации чугун при заливают в форму, где предва- . рительно установлена вставка, содержащая модификатор с различнойскоростью растворения. Время заливки метгглла в. форму составляет приблизительно 20 с, а масса отливки 210 кг. При изготовлении гранул модификатора с различной скоростью растворения за основу взят модификатор типа ЖКМ, приготовленный на основе порошков магния, ферросилиция и железа. Среднее содержание компонентов в модификаторе: 10-12% Mg, Si, 20-35% Fe. Содержание железа в гранулах модификатора распределяется следзпощим образом: 2-4% от всей массы модифшсатора приготовляется на основе порошков магния и 75% - с содержа- нием порошка железа 0,5%; 10-15% приготавливается с содержанием порошка железа 15%; 20-25% - с содержанием порошка железа 30%, и 50-70% от всей массы модификатора приготавливается с содержанием железа 40%. Необходимое количество порошка, вводимое в состав модификатора, а также масса каждого вида модификатора с различной скоростью растворения определены эксперШ1ентально. 7. 11599 На основании этих результатов выбраны оптимальные пределы в содержаНИИ порошка железа в модификаторе 0 5-40%. При содержании; железа меньше 0,5%, оно практически не влияет 5 на время растворения модификатора, а при содержании больше 40% значительно снижается скорость растворения модификатора. О Микроструктурный анализ образцов, вырезанных на расстоянии 100 мм один 48 от другого по периметру отливки, по называет наличие структуры чугуна с шаровидным графитом в разл1Гчных по толщине сечениях отливки, что свидетельствует об эффективности данного устройства для модифицирования. Использование предлагаемого Устройства возыо.жность снизить расход модификатора и добиться более равномерного модифицирован 1й металла в техшнии всего времени заливки по cpajekeHm) с известными устройствами. Т а б л- и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования чугуна в литейной форме | 1983 |

|

SU1134290A1 |

| Способ обработки металла в литейной форме | 1977 |

|

SU727325A1 |

| Литейная форма | 1979 |

|

SU904884A1 |

| Литниковая система для модифицирования чугуна в литейной форме | 1990 |

|

SU1743686A1 |

| Способ обработки расплавленного металла в литейной форме | 1978 |

|

SU724272A1 |

| Способ модифицирования металла в литейной форме | 1978 |

|

SU749563A1 |

| Лигатура для чугуна | 1988 |

|

SU1585369A1 |

| Способ модифицирования чугуна в литейной форме | 1985 |

|

SU1320015A1 |

| Модифицирующая смесь и конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна | 1983 |

|

SU1144763A1 |

| Литниковая система для внутриформенного модифицирования чугуна | 1986 |

|

SU1348055A1 |

1: УСТРОЙСТВО ДЛЯ МОДИФИЦИРОВАНИЯ. ЧУГУНА В ЩТЕЙНОЙ ФОРМЕ, содержащее установленную в ее литниковой системе вставку из керамическо го материала с ячейками к модификатор, размещенный в них,.о т л и ч а ю щ е е с я тем, что, с целью обеспечения более полного усвоения модификатора расплавом и получения более однородной структурыв различных сечен ях отливки, в ставка в ьшолнена разъемной из плите отвер стияМив виде усеченных рамид, сопряженных по большим их основа ниям и образующихячейки. 2.Устройство по.п. 1, о т л ич а ю щ е е с я тем, что вставка выполнена многоярусной и содержит несколько попарно со.пряженнь1х мегаду собой плит с ячейками. 3.Устррйство по пп. Т и 2, о ,т л и ч а 10 щ ее с я тем, что модификатор размещен в ячейке в виде втулки или в виде гранущ объемом, равным .0,6-0,8 объема ячейки. 4.Устройство по пп. 1, 2 и 3, отличаю щ е е с я тем, что в верхнем ярусе вставки размещен модификатор с наименьшей скоростью растворения и с содержанием порошка жэлеза 40%, при этом его количество составляет 5i&-70% от общего, а в посл дующих ярусах вставки - модификатор с возрастающей скоростью растворения и с содержанием порошка железа 30,15, и 0,5% соответственна, при этом его количество сбставляет 20-25, 10-15,и 2-4%от общего соответственно. 5. Устройство по пп. 1-4, от л ичающееся тем, что последний ярус вставки снизу каждой ячейки снабжен заглуЩкой из модификатора с наибольшей скоростью растворения.

65 85 95 95 Верхняя секция 55 ; 55 70 85 Среднйя секция 55 45 65 80 Нижняя секция Вр всех исследованиях скоростью растворения заглушки из модификатора с максимальной устанавливаются на выходе из вставки. 95 95 95 90 95 90 85 . 90 90 Т а б л и ц а 2

| Способ ведения плавки в дуговых сталеплавильных печах | 1975 |

|

SU623873A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-07—Публикация

1984-01-03—Подача