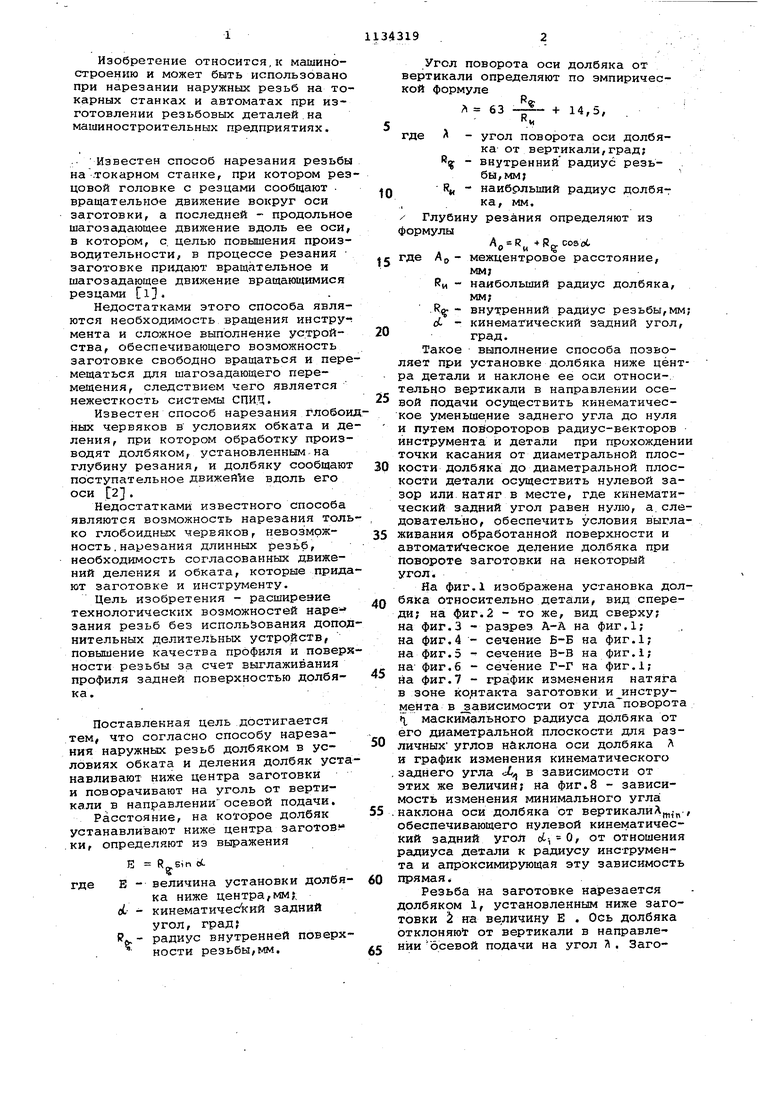

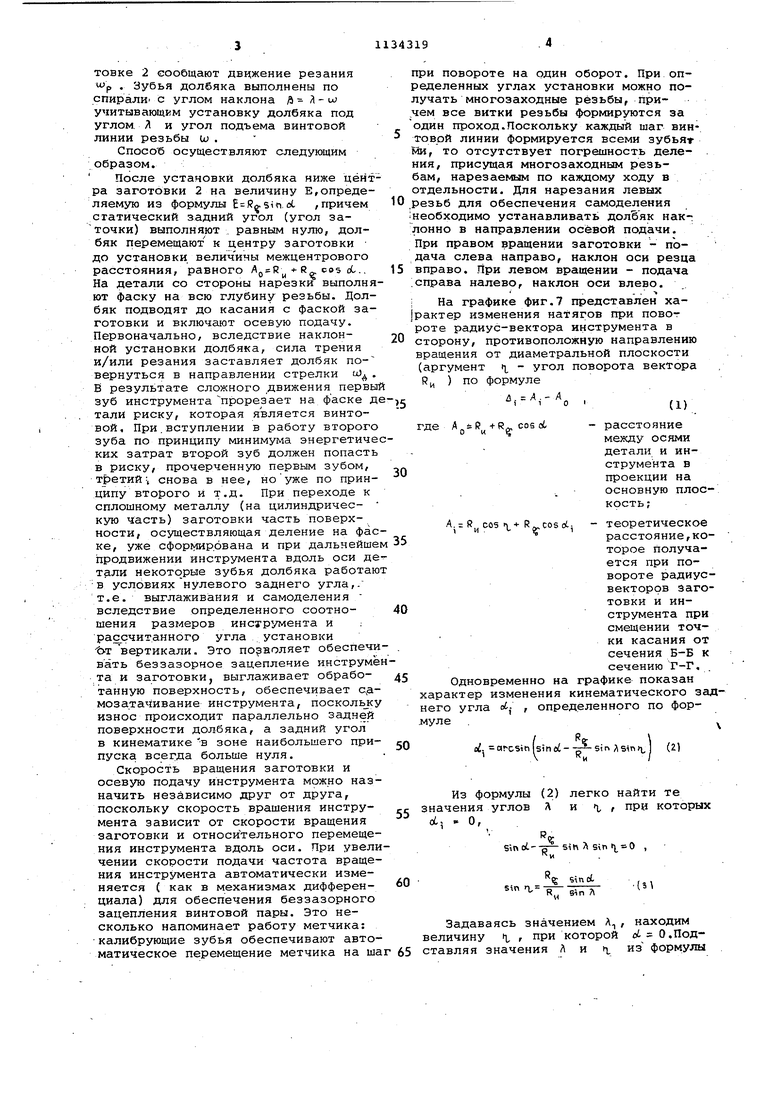

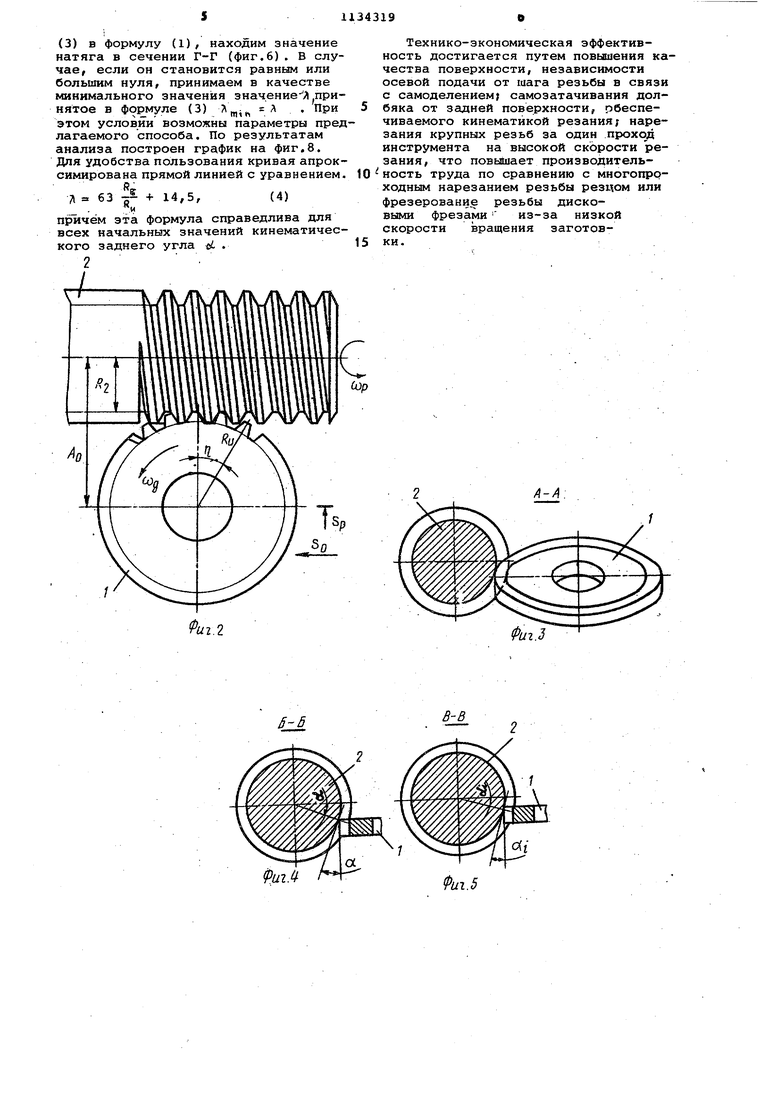

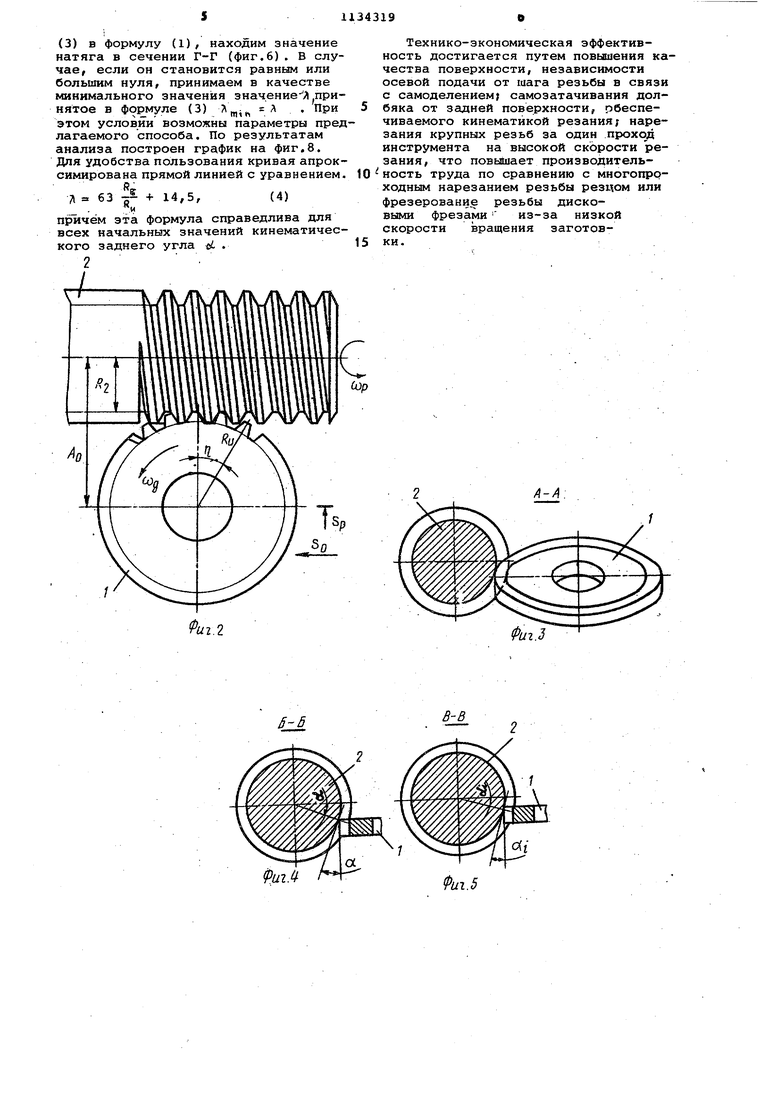

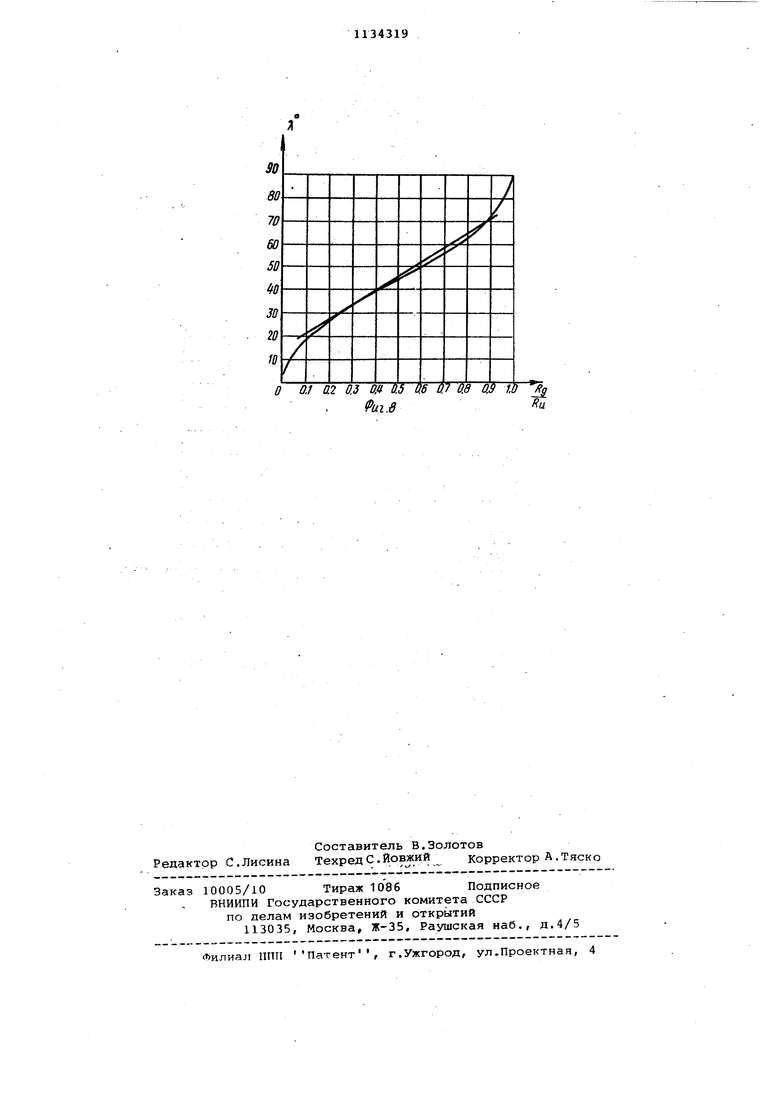

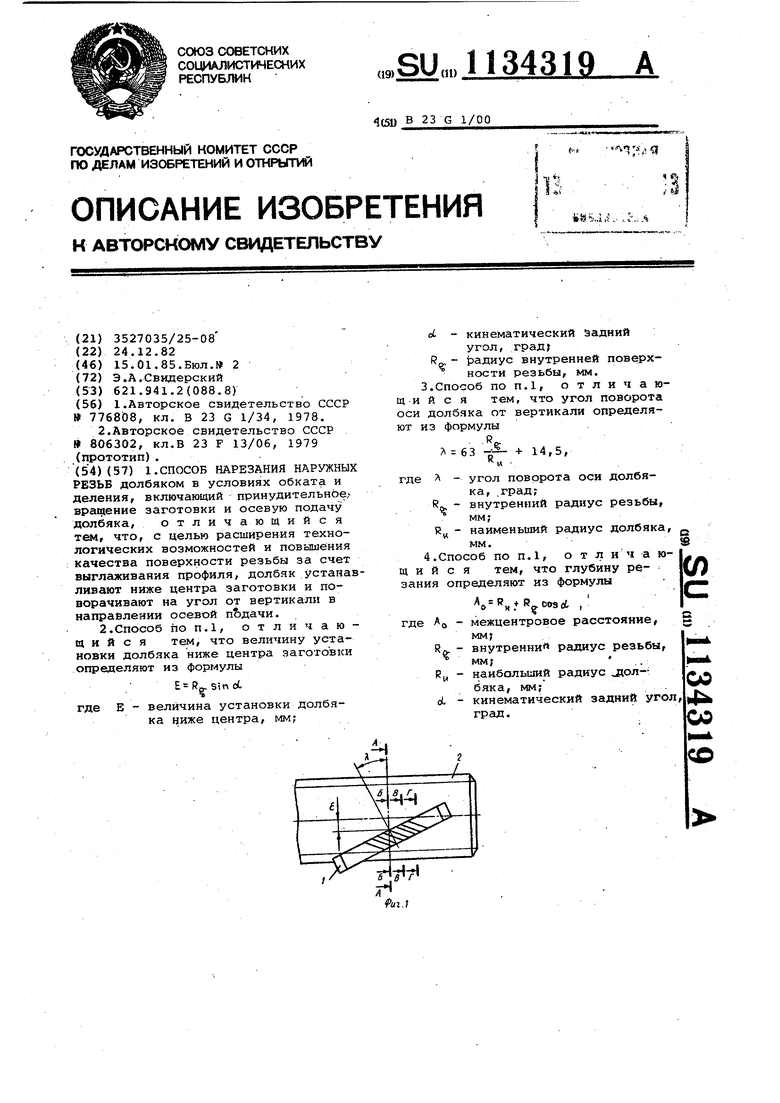

Изобретение относится, к мащиностроению и может быть использовано при нарезании наружных резьб на то карных станках и автоматах при изготовлении резьбовых деталей на машиностроительных предприятиях. .. Известен способ нарезания резьбы на .токарном станке, при котором ре цовой головке с резцами сообщают вращательное двилсение вокруг оси заготовки, а последней - продольно шагозадающее движение вдоль ее оси в котором, с. целью повышения произ водительности, в процессе резания заготовке придают вращательное и шагозадающее движение вращающимися резцами l. Недостатками этого способа явля ются необходимость вращения инструмента и сложное выполнение устройства, обеспечивающего возможность заготовке свободно вращаться и пер мещаться для шагозадающего перемещения, следствием чего является нежесткость системы СПИД, Известен способ нарезания глобои ных червяков в условиях обката и д ления, при котором обработку произ водят долбяком, установленным-на глубину резания, и долбяку сообщают поступательное движей е вдоль его оси 2. Недостатками известного способа являются возможность нарезания тол ко глобоидных червяков, невозможность . нарезания длинных резьб, необходимость согласованных движений деления и обката, которые прида ют заготовке и инструменту. Цель изобретения - расширение технологических возможностей наре- зания резьб без использования допол нительных делительных устройств, повышение качества профиля и поверх ности резьбы за счет выглаживания профиля задней поверхностью долбяка. Поставленная цель .достигается тем, что согласно способу нарезания наружных резьб долбяком в условиях обката и деления долбяк уста навливают ниже центра заготовки и поворачивают на уголь от вертикали в направленииосевой подачи. Расстояние, на которое долбяк устанавливают ниже центра заготовь .ки, определяют из выражения Е ,n ct где В - величина установки долбяка ниже центра,мм;, d,- - кинематический задний угол, град Р - радиус внутренней поверхности резьбы,мм. Угол поворота оси долбяка от вертикали определяют по эмпирической формуле + 14,5, угол поворота оси долбяка от вертикали, град; внутренний радиус резьбы , мм Nf наибольший радиус долбяка. Мм, / Глубину резания определяют из формулы Ag R +R cosot где АО - межцентровое расстояние, РИ - наибольший радиус долбяка, мм; внутренний радиус резьбы,мм; кинематический задний угол, град. Такое выполнение способа позволяет при установке долбяка ниже центра детали и наклоне ее оси относи-, тельно вертикали в направлении осевой подачи осуществить кинематическое уменьшение заднего угла до нуля и путем пойороторов радиус-векторов инструмента и детали при прохождении точки касания от диаметральной плоскости долбяка до диаметральной плоскости детали осуществить нулевой зазор или натяг в месте, где кинематический задний угол равен нулю, а.следовательно, обеспечить условия выглаживания обработанной поверхности и автомат1 ческое деление долбяка при повороте заготовки на некоторый угол. На фиг.1 изображена установка долбяка Относительно детали, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - сечение Б-Б на фиг.1; на фиг.5 - сечение В-В на фиг.; на фиг.б - сечение Г-Г на фиг.1; на фиг.7 - график изменения натяга в зоне ko тaктa заготовки и инструмента в зависимости от угла поворота маскимального радиуса долбяка от его диаметральной плоскости для различных углов наклона оси долбяка Л и график изменения кинематического заднего угла c4j в зависимости от этих же величин; на фиг.8 - зависимость изменения минимального угла наклона оси долбяка от вертикалиЛ,.., обеспечивающего нулевой кинематический задний yro.ii ot 0, от отношения радиуса детали к радиусу инструмента и апроксимирующая эту зависимость прямая. Резьба на заготовке нарезается долбяком 1, установленным ниже заготовки на величину Е . Ось долбяка отклоняюг от вертикали в направлении осевой подачи на угол Я. Заготовке 2 сообщают движение резания р , Зубья долбяка выполнены по спиралИ с углом наклона д Д-w учитывающим установку долбяка под углом. Л и угол подъема винтовой линии резьбы U; . Способ осуществляют следующим образом. После установки долбяка ниже nerii ра заготовки 2 на величину Б,определяемую из формулы E Rg.5ifi,ot /причем статический задний угол (угол за точки) выполняют . равным нулю, долбяк перемещают к центру заготовки до установки величины межцентрового расстояния, равного + R соъ d,.. На детали со стороны нарезки выполня ют фаску на всю глубину резьбы. Долбяк подводят до касания с фаской заготовки и включают осевую подачу. Первоначально/ вследствие наклонной установки долбяка, сила трения и/или резания заставляет долбяк по- вернуться в направлении стрелки и)д В результате сложного движения первы зуб инструмента прорезает на фаске д тали риску, которая является винтовой. При.вступлении в работу второго зуба по принципу минимума энергетиче ких затрат второй зуб должен попасть в риску, прочерченную первым зубом, третий:, снова в нее, но уже по принципу второго и т.д. При переходе к сплошному металлу (на цилиндрическую часть) заготовки часть поверхности, осуществляющая деление на фас ке, уже сфор шррвана и при дальнейше продвижении инструмента вдоль оси де тали некото рые зубья долбяка работаю в условиях нулевого заднего угла,/ т.е. выглаживания и самоделения вследствие определенного соотношения размеров инструмента и рассчитанного угла установки вертикали. Это позволяет обеспеч вать беззазорное зацепление инструме та и заготовки, выглаживает обработанную поверхность, обеспечивает сд мозатачивание инструмента, посколь к износ происходит параллельно задней поверхности долбяка, а задний угол в кинематике в зоне наибольшего при пуска всегда больше нуля. Скорость вращения заготовки и осевую подачу инструмента можно наз начить независимо друг от друга, поскольку скорость врашения инструмента зависит от скорости вращения заготовки и относительного перемеще ния инструмента вдоль оси. При увел чении скорости подачи частота враще ния инструмента автоматически изменяется С как в механизмах дифференциала) для обеспечения беззазорного зацепления винтовой пары. Это несколько напоминает работу метчика: калибрующие зубья обеспечивают авто матическое перемещение метчика на ш ри повороте на один оборот. При опеделенных углах установки можно поучать многозаходные резьбы, прием все витки резьбы формируются за дин проход.Поскольку каждый шаг винтовой линии формируется всеми зубьят и, то отсутствует погрешность делеия, присущая многозаходным резьам, нарезаемым по каждому ходу в тдельности. Для нарезания левых езьб для обеспечения самоделения еобходимо устанавливать долБяк наконно в напраэлении осевой подачи. При правом вращении заготовки - подача слева направо, наклон оси резца вправо. При левом вращении - подача справа налево, наклон оси влево. -, , На графике фиг.7 представлен хаактер изменения натягов при повот роте радиус-вектора инструмента в сторону, противоположную направлению вращения от диаметральной плоскости (аргумент ч - угол поворота вектора R.. ) по формуле i где + R cosot - расстояние между осями детали и инструмента в проекции на основную плоскость;и V - °s°-i теоретическое расстояние,которое Получается при повороте радиусвекторов заготовки и инструмента при смещении точки касания от сечения Б-Б к сечению Г-Г. Одновременно на графике показан характер изменения кинематического заднего угла oL. , определенного по формулеoi. arcsirilsined--g Sin Sinn, (2) Из формулы (2) легко найти те значения углов Л , , при которых d. . О, .--5-5in SinH 0 , li Ry Sin Л Задаваясь значением A, находим величину IT, г при которой d- 0.Подставляя значения Л и т, из формулы

(3) в формулу (1), находим значение натяга в сечении Г-Г (фиг.6) . В случае, если он становится равным или большим нуля, принимаем в качестве минимального значения значение принятое в формуле (3) Д . При этом условии возможны параметры предлагаемого способа. По результатам анализа построен график на фиг.8. Для удобства пользования кривая апроксимирована прямой линией с уравнением.

г

71 63 -5 + 14,5, (4)

. и

причём эта формула справедлива для всех начальных значений кинематического заднего угла Ы- .

Технико-экономическая эффективность достигается путем повьлления качества поверхности, независимости осевой подачи от шага резьбы в связи с самоделением; самозатачивания долбяка от задней поверхности, рбеспечиваемого кинематикой резания; нарезания крупных резьб за один проход инструмента на высокой скорости резания, что повышает производитель ность труда по сравнению с многопроходным нарезанием резьбы резцом или фрезерование резьбы дисковыми фрезами из-за низкой скорости вращения заготовки.

Риг.2

/1-А

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Зубообрабатывающий станок для нарезания зубчатых изделий | 1979 |

|

SU1122457A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ РЕЕК | 2002 |

|

RU2237553C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| Способ двухпроходного нарезания цилиндрических зубчатых колес | 1984 |

|

SU1284744A1 |

| Станок для обработки некруглых зубчатых колес | 1980 |

|

SU891277A1 |

| Способ нарезания зубчатых колес | 1981 |

|

SU975264A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

I.СПОСОБ НАРЕЗАНИЯ НАРУЖНЫ РЕЗЬБ долбяком в условиях обката и деления, включающий принудительное вра111ение заготовки и осевую подачу долбяка, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества поверхности резьбы за счет выглаживания профиля, долбяк устана ливают ниже центра заготовки и поворачивают на угол от вертикали в напрайлении осевой пЪдачи. 2.Способ по П.1, отличаю щийся тем, что величину установки долбяка ниже центра заготовки определяют из формулы . где Е - величина установки долбяка ниже центра, мм; d. - кинематический задний : угол, град Rg, эадиус внутренней поверхности резьбы, мм. .Способ по П.1, отличаюйся тем, что угол поворота олбяка от вертикали определяз формулы к 63 -- + 14,5, - угол поворота оси долбяка, .град; RQ - внутренний радиус резьбы, мм; R - наименьший радиус долбяка, .Способ по П.1, отличаюйся тем, что глубину рея определяют из формулы + R cosflt , АО - межцентровое расстояние, мм Rg. - внутренний радиус резьбы, мм; K - наибольший радиус ол ёяка, мм;. . oL - кинематический задний угол,

6-6

(р.иг.1

Фиг. 5

мм

Фиг.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-24—Подача