(54)

РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Резиновая смесь на основе изопренового каучука | 1983 |

|

SU1134578A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Резиновая смесь | 1980 |

|

SU939478A1 |

| МАСЛОБЕНЗОСТОЙКАЯ МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2016 |

|

RU2633892C1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

| Резиновая смесь на основе ненасыщенных каучуков | 1981 |

|

SU1010084A1 |

| Резиновая смесь | 1982 |

|

SU1092162A1 |

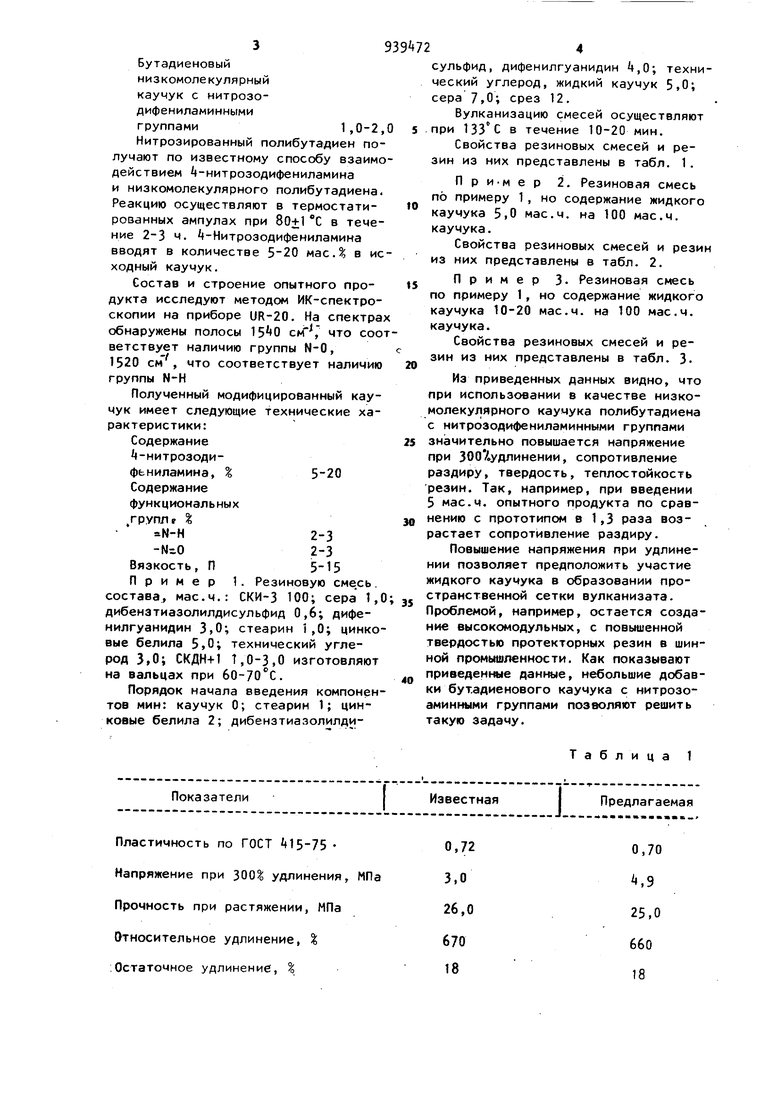

Из-обретение относится к резиновой промышленности, в частности к производству резиновых смесей для изготовления шин, резиновых технических изделий. Известна резиновая смесь на основе изопренового каучука, включающая низкомолекулярный каучук, например дивинилпипериленовый, серу, дибензти золилдисульфид, дифенилгуанидин, стеарин, цинковые белила, технический углерод при следующем соотношении 100:10:1,0:0,6:3,0:1,0:5,0:30 l Однако резины из данной смеси имеют пониженные напряжения при удли нении, сопротивление раздиру, теплостойкость, сопротивление старению, низкие прочностные и технические свойства. Цель изобретения - повышение напряжения при удлинении, сопротивления раздиру, теплостойкости, сопротивления старению, улучшение прочностных и технических свойств резиниз данной смеси. Поставленная цель достигается тем, что резиновая смесь на основе изопренового каучука, включающая низкомолекулярный каучук, серу, дибензтиазолилдисульфид, дифенилгуанидин, стеарин, цинковые белила, технический углерод, в качестве низкомолекулярного каучука содержит бутадиеновый низкомолекулярный каучук с нитрозодифениламинными группами при следующем соотношении компонентов, мае.ч.: Изопреновый каучук100 Сера0,5-1,5 Дибензтиазолилдисульфид 0,-0,8 Дифенилгуанидин 1,,0 Стеарин1,0-2,0 Цинковые белила 4,0-6,0 Технический углерод20-80 Бутадиеновый низкомолекулярный каучук с нитрозодифениламиннымигруппами1,0-2 Нитрозированный полибутадиен по лучают по известному способу взаим действием 4-нитрозодифениламина и низкомолекулярного полибутадиена Реакцию осуществляют в термостатированных ампулах при в тече ние 2-3 ч. «-Нитрозодифениламина вводят в количестве масД в ис ходный каучук. Состав и строение опытного продукта исследуют методом ИК-спектроскопии на приборе UR-20. На спектра обнаружены полосы 150 см, что соо ветствует наличию группы N-0, 1520 см , что соответствует наличию группы N-H Полученный модифицированный каучук имеет следующие технические характеристики:Содержание -нитрозодифьниламина, Содержание функциональных ГрупЛе I -N.0 Вязкость, П Пример 1. Резиновую сме.сь состава, мае.ч,: СКИ-3 100; сера 1, дибензтиазолилдисульфид 0,6; дифенилгуанидин 3,0; стеарин 1,0; цинко вые белила 5,0; технический углерод 3,0; СКДН+1 Т,0-3,0 изготовляют на вальцах при бО-УО С. Порядок начала введения компонен тов мин: каучук 0; стеарин 1; цинковые белила 2; дибензтиазолилдиПоказатели

Таблица 1 IПредлагаемая

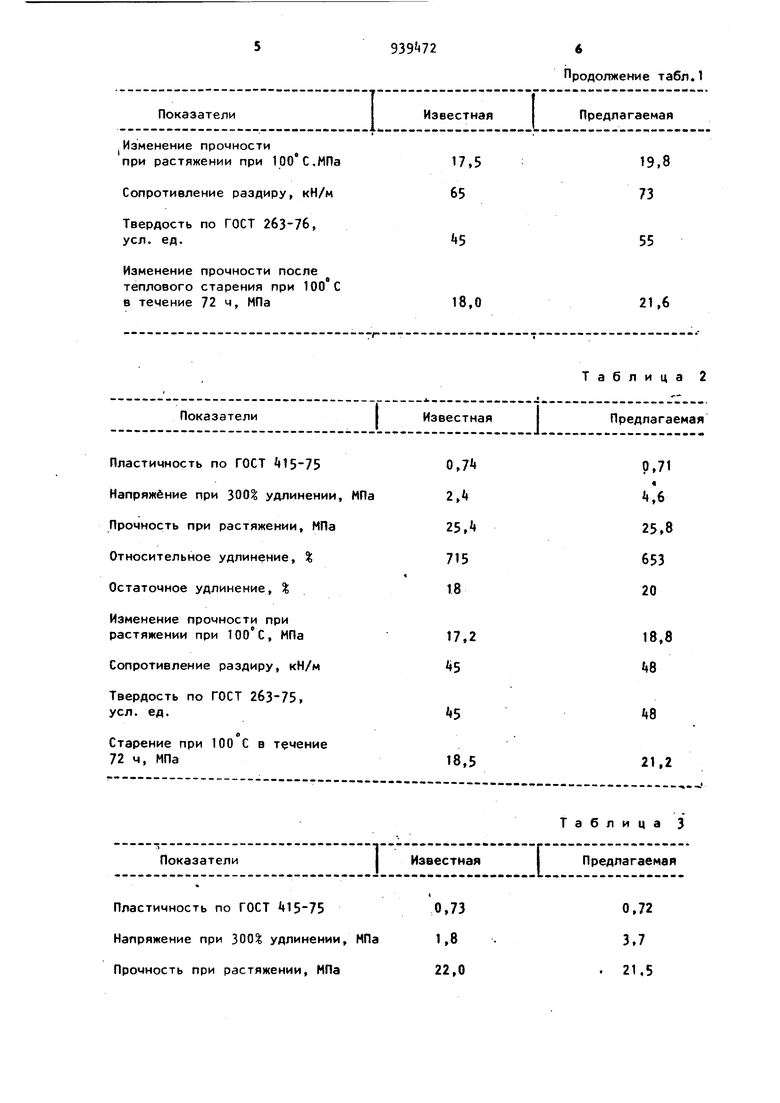

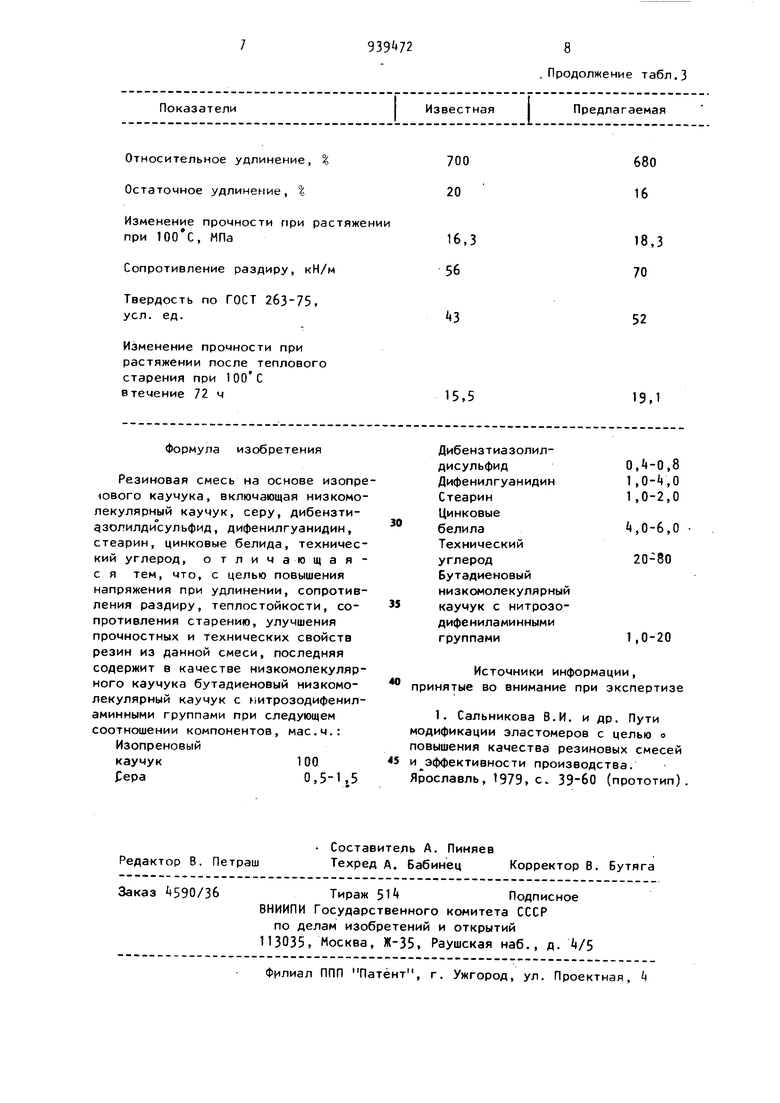

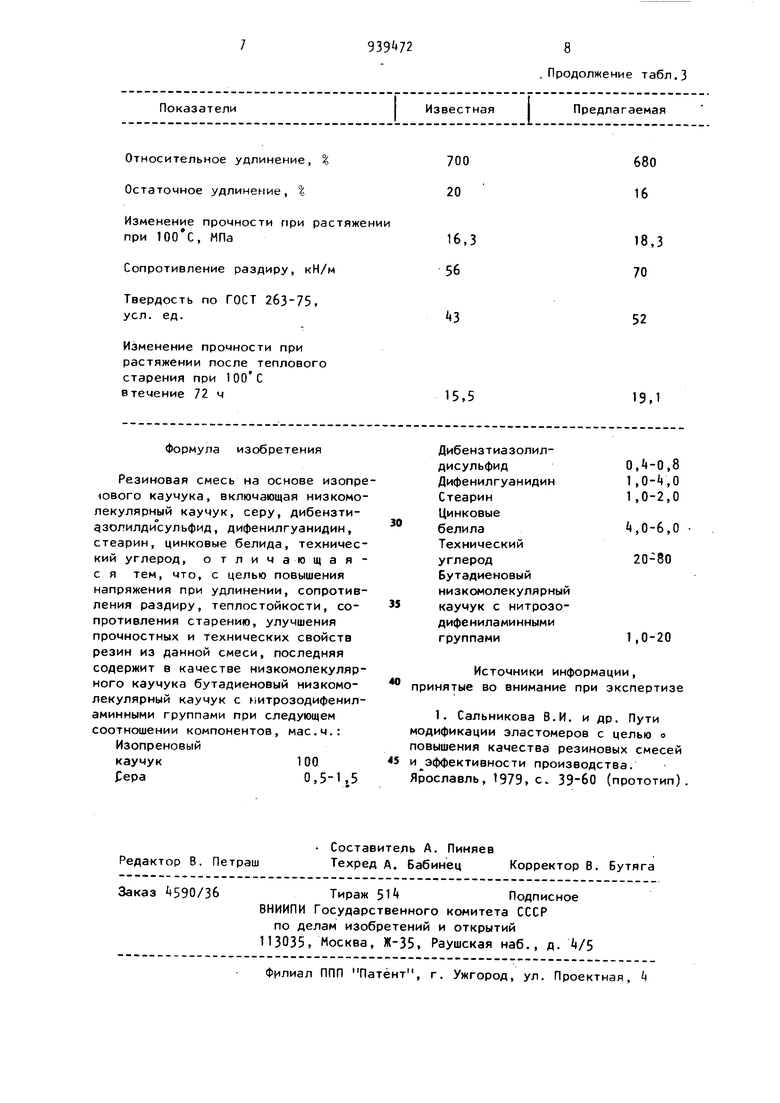

Известная сульфид, дифенилгуанидин t.O; технический углерод, жидкий каучук 5,0; сера 7,0; срез 12. Вулканизацию смесей осуществляют при 133С в течение 10-20 мин. Свойства резиновых смесей и резин из них представлены в табл. 1. При-мер 2. Резиновая смесь по примеру 1, но содержание жидкого каучука 5,0 мае.ч. на 100 мае.ч. каучука. Свойства резиновых смесей и резин из них представлены в табл. 2. Пример 3- Резиновая смесь по примеру 1, но содержание жидкого каучука 10-20 мас.м. на 100 мае.ч. каучука. Свойства резиновых смесей и резин из них представлены в табл. 3. Из приведенных данных видно, что при использовании в качестве низкомолекулярного каучука полибутадиена с нитрозодифениламинными группами значительно повышается напряжение при ЗООЧудлинении, сопротивление раздиру, твердость, теплостойкость резин. Так, например, при введении 5 мае.ч. опытного продукта по сравнению с прототипом в 1,3 раза возрастает сопротивление раздиру. Повышение напряжения при удлинении позволяет предположить участие жидкого каучука в образовании пространственной сетки вулканизата. Проблемой, например, остается создание высокомодульных, с повышенной твердостью протекторных резин в шинной промышленности. Как показывают приведен1 1е данные, небольшие добавки бутадиенового каучука с нитрозоаминиыми группами позволяют решить такую задачу. 5 ПоказателиI jИзменение прочности при растяжении при ЮОС.МПа Сопротивление раздиру, кН/м Твердость по ГОСТ , усл. ед. Изменение прочности после теплового старения при 100 С в течение 72 ч, МПа - - - ------ - - - ------- - ---- -------- - - - --- - ПоказателиI

Пластичность по ГОСТ Напряжение при 300 удлинении Прочность при растяжении, МПа Относительное удлинение, % Остаточное удлинение, %

Изменение прочности при растяжении при ЮОС, МПа

Сопротивление раздиру, кН/м

Твердость по ГОСТ 263-75, усл. ед.

в Старение при 100 С в течение

72 ч, МПа

Показатели

Пластичность по ГОСТ 415-75,0,73

Напряжение при 300% удлинении, МПа 1,8 Прочность при растяжении, МПа22,0

0,71

.Л 25,8

653 20

18,8 1(8

kB 21,2

Таблица 3 Предлагаемая

Известная

0,72

3,7

21,5 Продолжение табл.1 Известная I Предлагаемая 17,5 9,8 6573 18,021,6 ее - ™в.и. - - - - .--«- - - в- Таблица 2 --- -----.-.-. - -.-...--.-- - ---.-«.,, Известная I Предлагаемая

Авторы

Даты

1982-06-30—Публикация

1980-05-05—Подача