1 . Изобретение относится к легкой промьшленности, а именно к кожевенной, и может быть использовано при проведении красильно-жнровальных процессов выработки кож для верха обуви из сырья крупного рогатого ск ,та. Известны способы производства Кож путем обработки полуфабриката в водном растворе нейтрализующего агента, в растворе, включающем напо нитель, краситель и жирующую эмульсию, и в растворе дубящего соединения с последующим додубливанием opr ническими дубителями и промывкой водой Р2 Недостатком этих способов являет ся значительная продолжительность производственного цикла в результате частого слива рабочего раствора. Наиболее близким по технической сзгащости и достигаемому эффекту к изобретению является способ выделки кож для верха, обуви, включающий промывку полуфабриката, обработку нейтрализующим агентом-бикарбонатом натрия в количестве 2% от массы полуфабриката, раствором вклю чающим наполнитель - смола 1ЩАМ-2С или ДЦЛМ-МТШШ, или ДЦСК-МТИЛП в ко личестве 4% от массы полуфабриката, краситель и жирующую эмульсию, раствором дубящего соединения-хромового дубителя в количестве 1% от массы полуфабриката и последующую промывку водой 2J Недостатки известного способа значительная продолжительность процесса, повышенный расход воды, недостаточная эластичность кож, а так же невысокие значения прочностных и гигиени 1еских показателей кож. Целью изобретения является улучшение прочностных и гигиенических свойств готовой кожи при одновремен ной интенсификации процесса за сче возможности совмещения всех операций. Указанная цель достигается тем, что согласно способу выделки кож дл .верха обуви, включающему промывку полуфабриката, обработку нейтрализу щим агентом, раствором, включакгщим наполнитель, краситель и жирующую эмульсию, раствором дубящего соединения и последующую промьшку вол.ой, в качестве нейтрализующего 02 агента и наполнителя используют полиакриламид с молекулярной массой (4, 5-5, 5) 10°, предварительно нейтрализованный щелочью до рН 7,5-8,0, а в качестве дубящего соединения - глутаровый альдегид, при их расходе соответственно 0,7-2,0 и 1,4-4,0% от массы полуфабриката в пересчете на сухой остаток,.при этом краситель и глутаровый альдегид вводят в раствор через 30-45 мин, а жирующую эмульсию - через 1,5-2,0 ч. после начала обработки. Способ осуществляют следующим образом. В барабан загружают полуфабрикат, затем заливают воду с температурой 55 4 5°С, ж.к. 2,0-2,5 и , проводят промывку 0,5 ч. при непре- рыв ном вращении барабана. Далее производят слив. Затем в барабан заливают воду с температурой 55+5 С из расчета ж.к.1, добавляют раствор полиакриламида О,7-2,0% от массы полуфабриката в пересчете на сухой остаток; раствор полиакриламида пред варительно нейтрализуют щелочью до ,5-8,0, Производят вращение барабана 30-45 мин. (Окончание нейтрализации контролируют индикатором метиловым красным, через 30-45 мин срез полуфабрика должен быть нейтрализован на 30-50% от общей толщины полуфабриката). Далее на ходу барабана заливают раствор красителей и глутарового альдегида с расходом последнего 1,4-4,0% от массы лолуфабриката в пересчете на сухой остаток. Через 1,5-2 ч. на ходу барабана заливают жирующую эмульсию. Обработку ведут 40-60 мин. Затем следует слив рабочего раствора, в барабан заливают воду с температурой ЗО-с из расчета ж.к. 2,0 и производят промывку в течение 15 мин. Общая продолжительность процесса 2,5-3,0 ч. Пример 1. В барабан загружают полуфабрикат, заливают воду с температурой 55 С, ж.к. 2,0 и проводят промывку в течение 30 мин при непрерывном вращении барабана. Далее производят слив. Затем в барабан заливают воду температурой 55 С при Ж.К.1, заливают раствор полиакриламида 1,2% от массы полуфабриката (ПАА предварительно нейтрализуют гндроксидсм натрия до ,5-8,о). Производят вращение ба рабана а течение 30 мин. Конец нейт рализации контролируют инд 1катором метиловым красным. Через 3.0-45 мин срез полуфабрикатадолжен быть нейт реализован наЗО-50% от. общей толтцины полуфабриката. Далее на ходу барабана запивают раствор;красителей и глутарового альдегида с расхо дом 3j7% от массы полуфабриката. Вращение 45 мин. На ходу барабана заливают жирующую эмульсию. Вращени 40 мин. Затем производят слив рабочего раствора. В барабан заливают воду с температурой из расчета ж.к. 2,0 и производят промывку в . течение 15 мин. Общая продолжительность составляет 2,5-3,0 ч. Пример 2. Порядок проведения аналогичен примеру 1, однако расход полиакриламида 0,7% от массы полуфабриката. Через 45 мин срез кожевенного полуфабриката нейтрализуется только на 10-15% от общей толщины полуфабриката, свидетельствукщее о недостаточном количестве нейтрализующего агента. Пример 3. Порядок проведения процесса аналогичен примеру 1, только расход глутарового альдегида 1,4% от массы полуфабриката, П р и м ё р 4. Порядок проведения процесса аналогичен примеру 1, только расход глутарового альдигида 4,0% от массы полуфабриката. Пример5. Порядок проведения процесса аналогичен примеру 1, только расход полиакриламида 2,0%. Пример 6 контрольный), В барабан загружают полз фабрикат. заливают водой с температурой 45сС, ж.к, 2, вводят бикарбонат иатрия 2% от массы полуфабриката. Вращение 45 мин. Производят слив рабочего раствора с последующей промывкой на проточной воде при 65 С в течение 45 мин. Далее проводят совмещенное крашение, додубливание, жирование и наполнение кожевенного полуфабриката. В барабан заливают воду при 60 С, ж.к. 1, вводят смолу (ДДАМ-2с или ДДЛМ-МТИЛП, или ДЦСК-МТИЛП) с расходом 4% от массы полуфабриката и через 5 мин заливают раствор красителей на ходу барабана. Через 1 вращения вливают жирующую эмульсию с общим расходом 6% от массы полуфабриката. Вращение 1 ч. Далее производят слив рабсче1О раствора. В барабан заливают воду с температурой 40 С, ж.к. 0,6, вносят хромовый дубитель с расходом 1% от Iacсы кож, основностью 38-42% (в пересчете на оксид хрома). Вращение 1 ч. Затем производят слив рабочего раствора с последующей промьшкой на проточной воде с температурой 35®С в течение 10-15 мин. Общее время обработки 4,5-5,,О ч. Пример 7. Порядок проведения процесса аналогичен примеру 6, только в качестве-нейтрализующего агента используется полиакриламид с расходом 1,2% от массы полуфабриката (ЙАА предварительно нейтрализуется гидрбксидом натрия до рН 7,5-8,о). Общее время обработки 4,5-5,0ч. П р и м е р 8. Порядок проведения процесса аналогичен примеру 6, только вместо аминосмол используют глутаровый альдегид с расходом 3,7%, Общее время обработки 4,1) ч. Пример 9.В барабан загружают полуфабрикат, заливают воду с температурой 55с, ж.к. 2,0 и проводят промывку в течение 30 мин при непрерывном вращении барабана. Дапее производят слив. Затем в барабан заливают воду температурой 55 С, при ж.к. 1, заливают раствор полиакриламида 1,2% (предварительно нейтрализованный- щелочью до рН 7,5-8,6). Производят вращение барабана в течение 30 мин. Конец нейтрализации контролируют индика- тором метиловым красным. Через 45 мин срез полуфабриката долженбыть нейтрализован на 30-50% от общей толщины полуфабриката. Дадее вводят смолу (дЦАМ-2с или ДДЖ-МТШШ, или ДЦСК-МТИЛП) с расходом 4% от массы полуфабриката и через 5 мин заливают раствор красителей на ходу барабана. Враще ше 1 ч. На ходу барабана заливают жирующую эмульсию. Вращение 40 мин. Далее производят слив рабочего раствора. В барабан заливают воду температурой 30 С при ж.к. 2,0 и производят промывку в течение 15 мин. Общая продолжительность 3 ч Пример 10. В барабан загруают полуфабрикат, запивают воду темературой 45 С при ж.к. 2 и вводят

бикарбонат натрия 2% от массы полуфабриката. Вращение 45 мин. Производят слив рабочего раствора с последующей промывкой проточной воде при 65°С в течение 45,мин. Далее на ходу барабана заливают раствор красителей и глутарового альдегида с расходом 3,7% от массы полуфабриката. Вращение 45 мин. На ходу бара,бана заливают жирующую эмульсию. Вращение 40 мин. Производят, слив рабочего раствора. В барабан запивают воду температурой при ж.к. 2,0 и производят промывку в течение 15 мин. Общее время обработки 3,5-4 ч.

Пример. Порядок проведения процесса аналогичен примеру 10 трлько после нейтрализации бикарбонатом натрия с расходом 2% от мас.сы полуфабриката не производят слив рабочего раствора. Дачу химматериалов производят на этот же рабочий раствор. После окончания красильно-жировальных процессов на кожевенном полуфабрикате наблюдают жировой .налет и недостаточный прокрас.

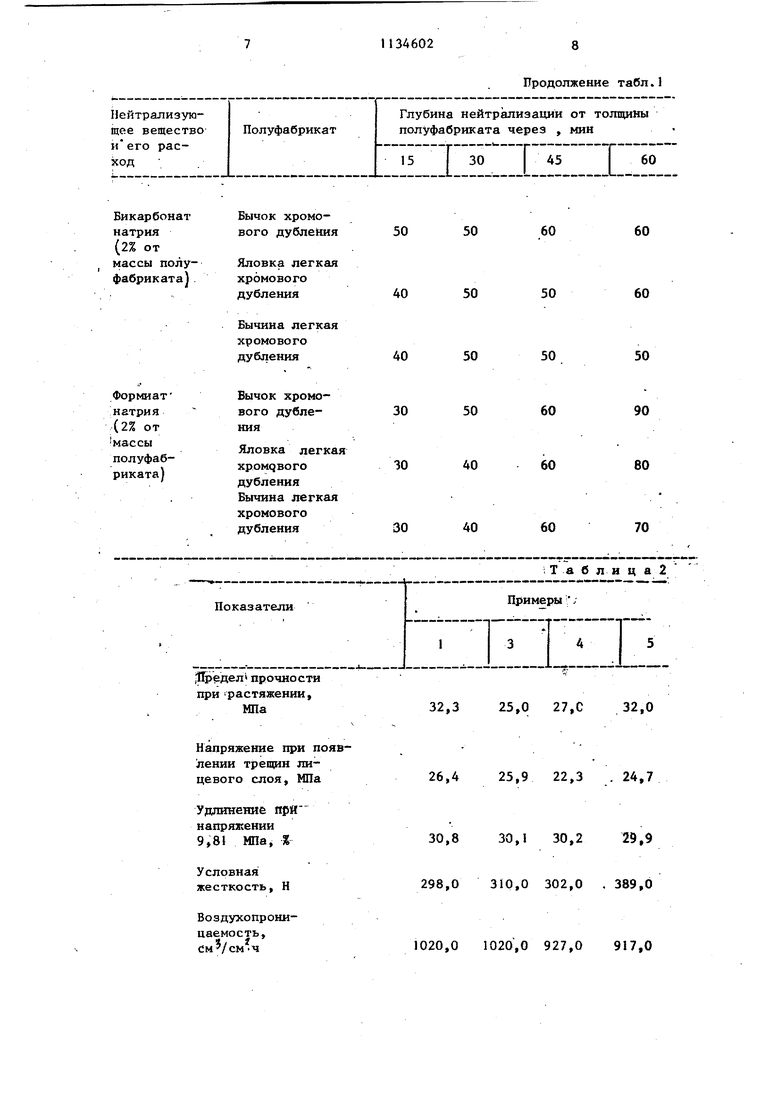

В табл. 1 приведено влияние ПАА на нейтрализацию полуфабриката хромового дубления в сравнении с бикарбоцатом и формиатом натрия.

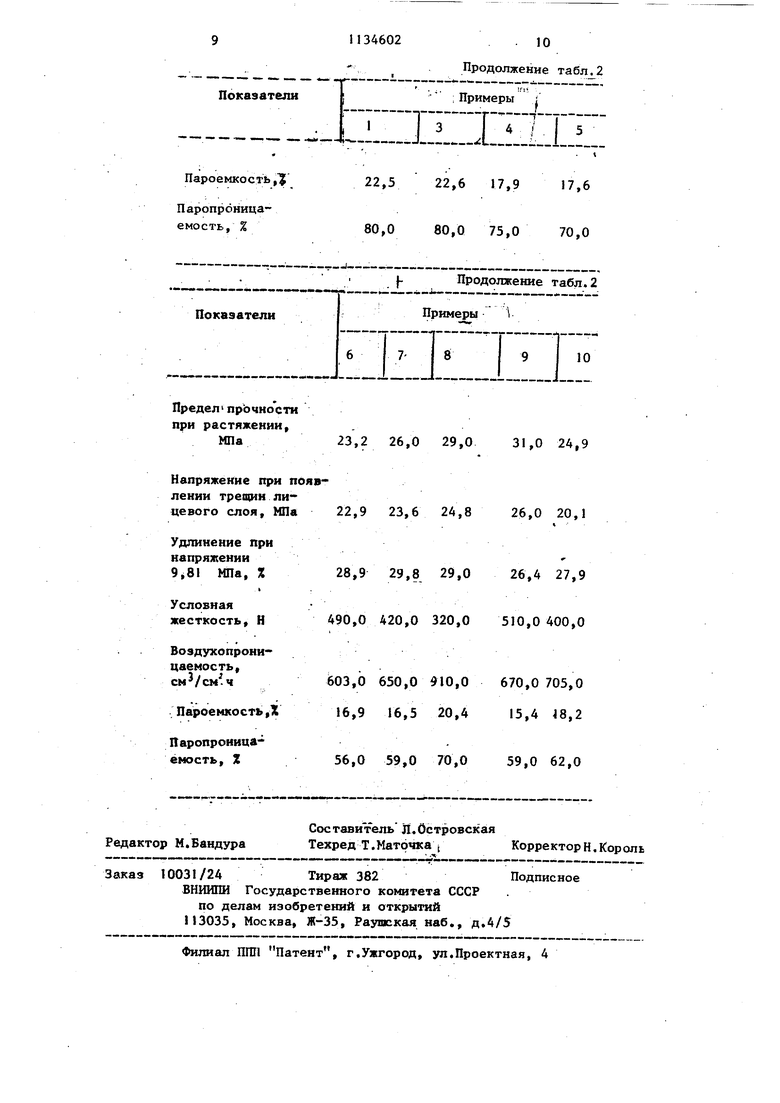

Сравнительная оценка показателей кож в зависимости от обработки приведена в табл.2.

Экспериментально установлено, что использование полиакриламида в качестве нейтрализующего и наполняющего агента позволяет проводить процессы нейтрализации, крашения, додубливания, наполнения и жирования в одном аппарате без слива

рабочей жидкости. Длительность нейтрализации 30-45 мин, так как в случае обработки меЬее 30 мин не достигается требуемой степени нейтрализации полуфабриката, а более 45 ми срез оказывается полностью нейтрализован, что приводит к сннженйю

прочносгных показателей кож и жесткости. Жирующую эмульсию вводят в рабочий раствор через 1,5-2,0 ч. от начала процесса, так как додубливание глутаровым альдегидом, как установлено экспериментально, происходит в течение 45 мин (глутаровый альдегид поглащается из раствора полностью), что составляет 1,5 ч от начала процесса, а макси-: мальное поглощение красителя происходит через 60 мин, т.е. в общей сложности, череэ 2 от начала процесса. Общая длительность процесса 2,5-3,0 ч. Превышение этой длительйости приводит к появлению на.поверхности кожи жировых пятен, что.в свою очередь, затрудняет проведение отделочных операций.

Несоблюдение заявленных концентраций полиакриламида и глутарового альдегида приводит к уменьшению проч ностных и гигиенических показателей кож.

Таким образом, предлагаемый способ обработки кож по сравнению с известным позволяет повысить эластичность готовых кож, улучшить их прочностные и гигиенические показатели и интенсифицировать процесс за счет нейтрализации, крашения, додубливания, наполнения и жирования. Показатели химического анализа готовых кож

соответствуют ГОСТ 939-75. Таблица 1 г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделки кож для верха обуви | 1988 |

|

SU1595916A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2112042C1 |

| Способ выработки кож из свиного сырья | 1991 |

|

SU1801985A1 |

| Способ выработки кож для верха обуви | 1983 |

|

SU1574634A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2113493C1 |

| СПОСОБ ВЫРАБОТКИ ОБИВОЧНЫХ КОЖ | 2016 |

|

RU2616420C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| Способ выработки эластичных кож | 1988 |

|

SU1546497A1 |

СПОСЬВ ВЫДЕЛКИ КОЖ ДЛЯ ВЕРХА ОБУВИ, включающий промывку полуфабриката, обработку иейтрализуюцим агентом, раствором, включающим наполнитель, краситель и жирующую эмульсию; раствором дубящего сое динения и последующую промывку водой отличающийся тем, что, с целью улучщения прочностных и гигиенических свойств готовой кожи при одновременной интенсификахщи процесса за счет возможности совг мещения всех операций, в качестве нейтрализукяцего агента и наполнителя используют полиакрилакид с молекулярной массой

Бычок хромового дубления 40 70 Яловка легкая

хромового

дубления30 60

Бычина легкая

хромового

дубления30 50

70

70

70

70

60

60

|11редел прочности

при pacTflKeHBH,

МПа

Напряжение при появлении трещин лицевого слоя, МПа

Удлинение при напряжении 9,81 МПа, %

Условная жесткость, Н

Воздухопроницаемость,

|/смч См -Продолжение табл.1

32,3 25,0 27,С 32,0

26,4 25,9 22,3 . 24,7

30,8 30,1 30,2 29,9

298,0 310,0 302,0 . 389,0

1020,0 1020,0 927,0 917,0

Показатели

ПароемкостЬ ,15

Паропроницаемость, %

1134602

10 Продолжение табл.2

22,5 22,6 17,9 17,6

80,0 80,0 75,0 70,0

| l.Alford P.M.Studies on develop ment and applications of a cherdcallu modifird glutaraldehyde | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Куциди Д.A | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Легкая и тяцевая промьшшенность, 1981, с.152 (прототип) | |||

Авторы

Даты

1985-01-15—Публикация

1982-12-28—Подача