со 4; о

Изобретение относится к термообработке и может быть использовано в метизной и кабельной промьпиленности.

Известна установка для термообработки проволоки, содержащая контактные ролики, подключенные к источнику питания, расположенную между роликами трубу с защитным газом и узлом охлаждения в виде ванны ij .

Однако после обработки проволока содержит на своей поверхности капли охладителя, что ухудшает качество проволоки.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для термообработки проволоки, содержащая контактные цилиндры, защитную трубу на участке нагрева с торцовыми уплотнениями, узлы сушки и охлаждения 2j ..

Однако значительные габариты узлов сушки и охлаждения не позволяют приблизить их к месту захода проволоки на второй по ходу ее движения контактный цилиндр, в результате чего после охлаждения и сушки проволока вновь успевает нагреваться до температуры, приводяще й к окислению ее поверхности, т.е. ухудшению качества термообработки.

Целью изобретения является повышение качества термообработки.

Указанная цель достигается тем, что установка для термообработки проволоки, содержащая контактные цилинд ры, защитную трубу участка нагрева с торцовыми уплотнениями и узлы охлаждения и сушки, снабжена геликоидными направляющими с проходными трубками, установленными на входе и выходе узлов охлаждения и сушки, водяным затвором с постоянным уровнем воды, установленным на входе узла охлаждения, причем нижний конец защитной трубы и верхний конец соответствующей проходной трубки расположены в указанном водяном затворе, и дополнительным затвором, установленным на входе узла охлаждения так, что его стенки размещены между стенками защитной трубы и стенками соответствующей проходной трубки.

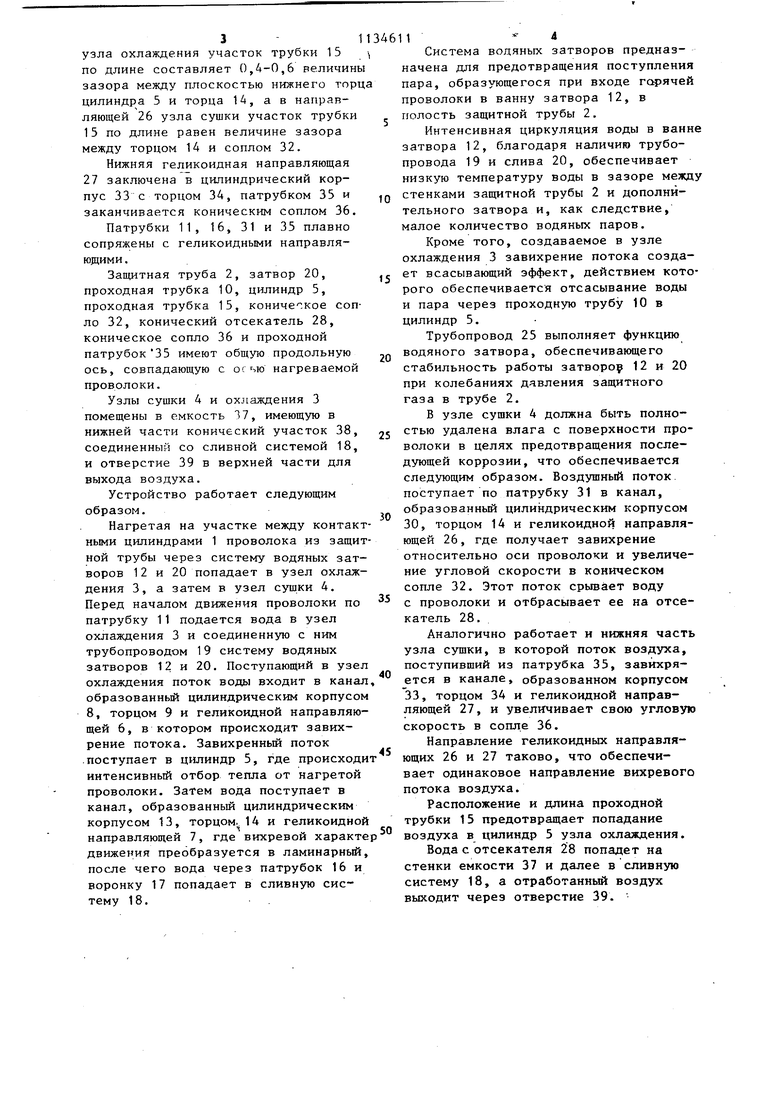

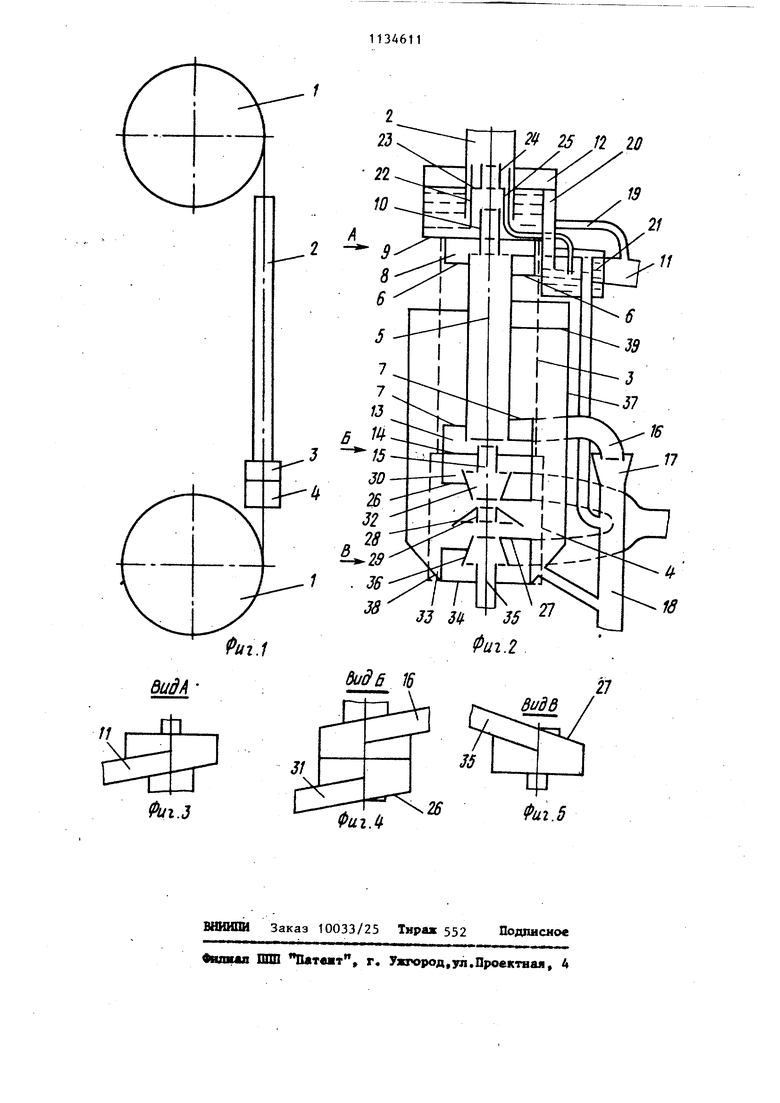

На фиг. 1 представлена предлагаемая установка, общий вид; на фиг. 2 узлы сушки и охлаждения; на фиг. 3вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - вид В на фиг. 2.

Установка содержит контактные цилиндры 1, между которыми последовательно размещены защитная труба 2 участка нагрева, узлы охлаждения 3 и сушки 4.

Узел охлаждения 3 состоит из цилиндра 5, на концах которого размещены геликоидные направляющие 6 и 7. верхней части геликоидная направляющая 6 заключена в цилиндрический корпус 8 с торцом 9, проходной трубкой 1 и патрубком 11 для подачи воды.

Нижний торец трубки 10 и верхний торец,цилиндра 5 совмещены в одной плоскости; верхний торец находится на глубине 1-2 диаметров трубки 10, считая от зеркала воды затвора 12.

В нижней части геликоидная направляющая 7 заключена в цилиндрический корпус 13 с торцом 14, проходной трубкой 15 и патрубком 16 для отвода воды который своим концом введен в воронку 17 сливной системы 18.

Защитная труба 2 участка нагрева своим нижним концом помещена в выполненный в виде ванны водяной затвор 12, который проходным патрубком сообщается с цилиндром 5. Ванна водяного затвора имеет постоянный уровень воды, П9Двод которой осуществляется по трубопроводу 19, являющимся ответвлением патрубка 11, подающего воду на участок охлаждения. Слив 20 соединяет ванну водяного затвора 12 с ванночкой 21.

Высота проходной трубки 10 под торцом 9 равна 1-2 диаметрам трубки 10.

Внутри защитной трубы 2 установлен дополнительный затвор 22, своими - : стенками охватывающий проходную трубу 10. Его торец 23 расположен в плоскости зеркала ванны затвора 12 и-снабжен проходным патрубком 24.

Трубопровод 25, верхний срез которого размещен в плоскости торца 23, вторым концом выведен в ванночку 21, имеющую постоянный уровень воды.

Узел сушки выполнен в виде двух геликоидных направляющих 26 и 27, между которыми размещен конический отсекатель 28 с проходной трубкой 29. Верхняя геликоидная направляющая 26 заключена в цилиндрический корпус 30 с торцом 14, патрубком 31 и заканчивается коническим соплом 32. Торец 14 и проходная трубка 15 являются общими для направляющих 7 и 26. При этом находящийся в направляющей 7 3 узла охлаждения участок трубки 15 по длине составляет 0,Д-0,6 величины зазора между плоскостью нижнего торц цилиндра 5 и торца 14, а в направляющей 26 узла сушки участок трубки 15 по длине равен величине зазора между торцом 14 и соплом 32. Нижняя геликоидная направляющая 27 заключена в цилиндрический корпус 33 с торцом 34, патрубком 33 и заканчивается коническим соплом 36. Патрубки 11, 16, 31 и 35 плавно сопряжены с геликоидными направляющими . Защитная труба 2, затвор 20, проходная трубка 10, цилиндр 5, проходная трубка 15, кониче.кое соп ло 32, конический отсекатель 28, коническое сопло 36 и проходной патрубок 35 имеют общую продольную ось, совпадающую с осью нагреваемой проволоки. Узлы сушки 4 и охлаждения 3 помещены в емкость 37, имеющую в нижней части конический участок 38, соединенный со сливной системой 18, и отверстие 39 в верхней части для выхода воз дух а. Устройство работает следующим образом. Нагретая на участке между контак ными цилиндрами 1 проволока из защи ной трубы через систему водяных затворов 12 и 20 попадает в узел охлаждения 3, а затем в узел сушки 4. Перед началом движения проволоки по патрубку 11 подается вода в узел охлаждения 3 и соединенную с ним трубопроводом 19 систему водяных затворов 12 и 20. Поступающий в узел охлаждения поток воды входит в канал образованный цилиндрическим корпусом 8, торцом 9 и геликоидной направляющей 6, в котором происходит завихрение потока. Завихренный поток .поступает в цилиндр 5, где происходи интенсивный отбор тепла от нагретой проволоки. Затем вода поступает в канал, образованный цилиндрическим корпусом 13, торцом. 14 и геликоидной направляющей 7, где вихревой характе движения преобразуется в ламинарный после чего вода через патрубок 16 и воронку 17 попадает в сливную систему 18.. 11 Л Система водяных затворов предназначена для предотвращения поступления пара, образующегося при входе горячей проволоки в ванну затвора 12, в полость защитной трубы 2. Интенсивная циркуляция воды в ванне затвора 12, благодаря наличию трубопровода 19 и слива 20, обеспечивает низкую температуру воды в зазоре между стенками защитной трубы 2 и дополнительного затвора и, как следствие, малое количество водяных паров. Кроме того, создаваемое в узле охлаждения 3 завихрение потока создает всасывающий эффект, действием которого обеспечивается отсасывание воды и пара через проходную трубу 10 в цилиндр 5. Трубопровод 25 выполняет функцию водяного затвора, обеспечивающего стабильность работы затворор 12 и 20 при колебаниях давления защитного газа в трубе 2. В узле сушки 4 должна быть полностью удалена влага с поверхности проволоки в целях предотвращения последующей коррозии, что обеспечивается следующим образом. Воздушный поток. поступает по патрубку 31 в канал, образованный цилиндрическим корпусом 30, торцом 14 и геликоидной направляющей 26, где получает завихрение относительно оси проволоки и увеличение угловой скорости в коническом сопле 32. Этот поток срывает воду с проволоки и отбрасывает ее на отсекатель 28. Аналогично работает и нижняя часть узла сушки, в которой поток воздуха, поступивший из патрубка 35, завйхряется в канале, образованном корпусом 33, торцом 34 и геликоидной направляющей 27, и увеличивает свою угловую скорость в сопле 36. Направление геликоидных направляющих 26 и 27 таково, что обеспечивает одинаковое направление вихревого потока воздуха. Расположение и длина проходной трубки 15 предотвращает попадание воздуха в цилиндр 5 узла охлаждения. Вода с отсекателя 28 попадет на стенки емкости 37 и далее в сливную систему 18, а отработанный воздух выходит через отверстие 39. иг.1 видА Фиг.5 2 25 Фиг.г бидб ФигЛ П 20 16

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки проволоки | 1979 |

|

SU908863A1 |

| СПОСОБ РАБОТЫ АВТОРЕГУЛИРУЕМОГО ГАЗОСТРУЙНОГО КОМПРЕССОРА И АВТОРЕГУЛИРУЕМЫЙ ГАЗОСТРУЙНЫЙ КОМПРЕССОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2279572C1 |

| Установка для индукционного нагрева металлической проволоки | 1987 |

|

SU1627575A1 |

| Устройство для охлаждения деталей | 1980 |

|

SU901300A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ПРОКАТА | 2004 |

|

RU2272686C2 |

| Горелка для дуговой сварки в защитных газах неплавящимся электродом | 1982 |

|

SU1088899A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2102502C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Устройство для очистки поверхностей судовых корпусов | 1982 |

|

SU1025584A1 |

| Горелка | 1985 |

|

SU1249264A1 |

УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПРОВОЛОКИ, содержащая контактные цилиндры, защитную трубу участка нагрева с торцовыми уплотнениями и узлы охлаждения и сушки, отличающ a яс я тем, что, с целью повышения качества термообработки она снабжена геликоидными направлякяцйми с проходными трубками, установленными на входе и выходе узлов охлаждения и сушки, водяным затвором с постоянным уровнем воды, установленным на входе узла охлаждения, причем нижний конец защитной трубы и верхний конец соответствуняцей проходной трубки расположены в указанном водяном затворе, и дополнительным затвором, установленным на входе узла охлаждения так, что его стенки размещены между стенками защитной трубы и стенками соотсл ветствующей проходной трубки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коврев Г.С | |||

| Электроконтактный нагрев при обработке цветных металлов | |||

| М., Металлургия, 1975, с | |||

| Устройство для расфасовки маргарина в ящики | 1960 |

|

SU138139A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-03—Подача