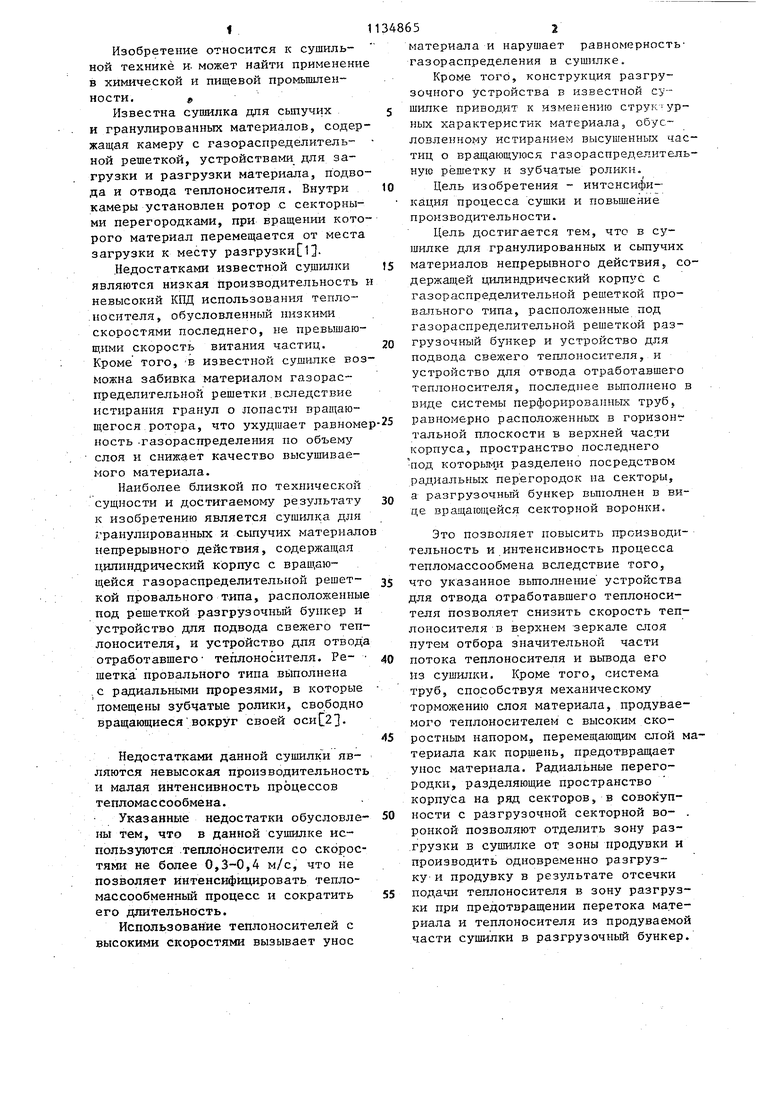

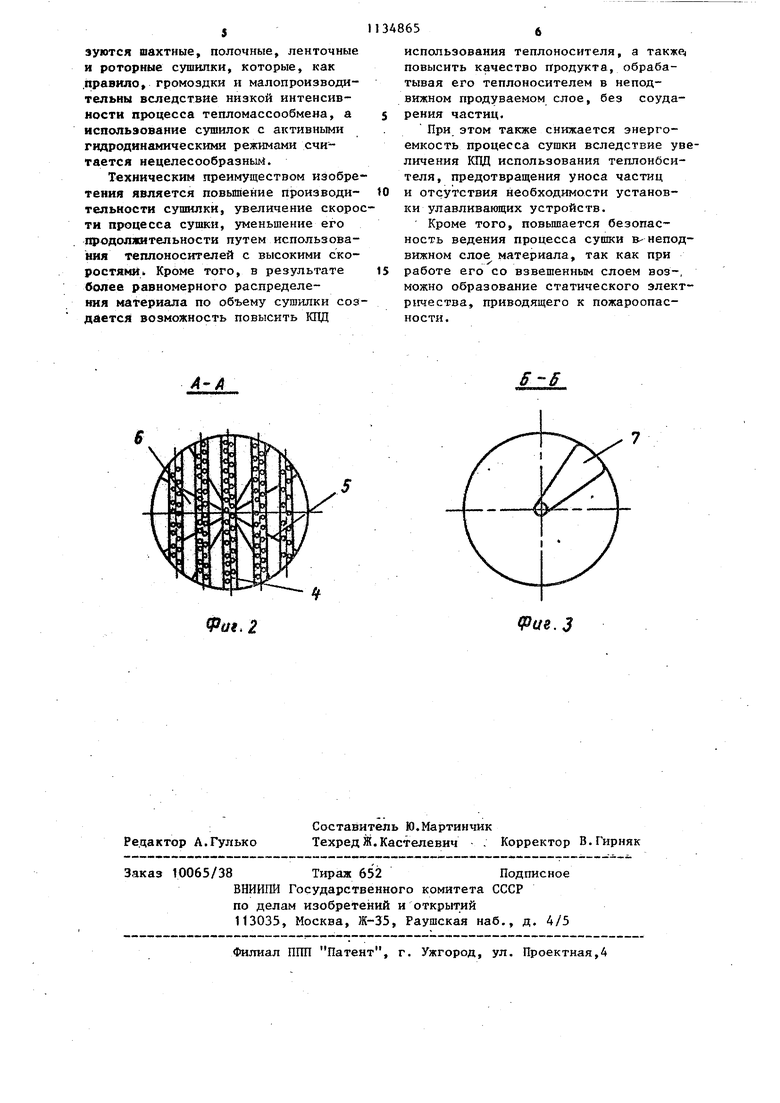

1 Изобретение относится к сушильной технике и. может найти применени в химической и пищевой промьшшенности. Известна сушилка для сьтучих и гранулированных материалов, содер жащая камеру с газораспределительной решеткой, устройствами для загрузки и разгрузки материала, подво да и отвода теплоносителя. Внутри камеры установлен ротор с секторными перегородками, при вращении кото рого материал перемещается от места загрузки к месту разгрузкиС11.Недостатками известной сушилки являются низкая производительность невысокий КПД использования тепло.носителя, обусловленный низкими скоростями последнего, не превышающими скорость витания частиц. Кроме того, В Известной сушилке во можна забивка материалом газораспределительной решетки .вследствие истирания гранул о лопасти вращающегося ротора, что ухудшает равном ность -газораспределения по объему слоя и снижает качество высушиваемого материала. Наиболее близкой по технической сущности И достигаемому результату к изобретению является сушилка для гранулированных и сыпучих материал непрерывного действия, содержащая цилиндрический корпус с враа ающейся газораспределительной решеткой провального типа, расположенны под решеткой разгрузочньй бункер и устройство для подвода свежего теп лоносителя, и устройство для отвод отработавшего- теплоносителя. Решатка провального типа выполнена .с радиальными прорезями, в которые помещены зубчатые ролики, свободно вращающиесявокруг своей оси (23. Недостатками данной сушилки являются невысокая производительность и малая интенсивность процессов тепломассообмена. Указанные недостатки обусловлены тем, что в данной сушилке используются .теплоносители со скоростями не более 0,3-0,4 м/с, что не позволяет интенсифицировать тепломассообменный процесс и сократить его длительность. Использование теплоносителей с высокими скоростями вызывает унос 652 материала и нарушает равномерностьгазораспределения в сушилке. Кроме того, конструкция разгрузочного устройства в известной сушилке приводит к изменению струк-урных характеристик материала, обусловленному истиранием высушенных частиц о вращающуюся газораспределительную решетку и зубчатые ролики. Цель изобретения - интснсификация процесса сушки и повьш1ение производительности. Цель достигается тем, что в сушилке для гранулированных и сыпучих материалов непрерывного действия, содержшдей цилиндрический корпус с газораспределительной решеткой провапьного т.ипа, распололсенные под газораспределительной решеткой р.азгрузочный бункер и устройство для подвода свежего теплоносителя, и устройство для отвода отработавшего теплоносителя, последнее выполнено в виде системы перфорированных труб. равномерно расположенных в горизонттальной плоскости в верхней части корпуса, пространство последнего которьп-да разделено посредством радиальных перегородок на секторы, а разгрузочный бункер вьпюлнен в вице вращающейся секторной воронки. Это позволяет повысить производительность и интенсивность процесса тепломассообмена вследствие того, что указанное выполнение устройства для отвода отработавшего теплоносителя позволяет снизить скорость теплоносителя в верхнем зеркале слоя путем отбора значительной части потока теплоносителя и вьшода его из сушилки. Кроме того, система труб, способствуя механическому торможению слоя материала, продуваемого теплоносителем с высоким скоростньм напором, перемещающим слой материала как порщень, пр.едотвращает унос материала. Радиальные перегородки, разделяющие пространство корпуса на ряд секторов, в совокупности с разгрузочной секторной во- . ронкой позволяют отделить зону разгрузки в сушилке от зоны продувки и производить одновременно разгрузку- и продувку в результате отсечки теплоносителя в зону разгрузки при предотвращении перетока ма.териала и теплоносителя из продуваемой части сушилки в разгрузочный бункер. Таким образом, использование системы перфорированных труб, радиальных перегородок и вращающейся разгр зочной воронки создает возможность значительно повысить скорость тепло носителя и, тем самым, интенсифицировать тепломассообменный процесс На фиг.1 схематш1ески показана предлагаемая сушилка, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1. Сушилка содержит цилиндрический корпус 1 с кохшческим днищем 2, газ распределительную решетку 3 провального типа, жестко закрепленную во фланцах корпуса.В верхней части цилиндрического корпуса 1 установлено устройство для отвода отработавшего теплоносителя в виде систег перфорированных труб 4, образующих горизонтальную решетку, простра ство под которой разделено радиальными перегородками 5 на ряд сект ров 6. Под газораспределительной ре шеткой 3 установлен разгрузочный бункер, вьшолненный в виде секторной воронки 7, укрепленной, на вращающемся валу 8. Корпус 1 имеет загрузочное устройство 9, а в коняческом днище 2 расположен патрубок 10 для подвода свежего теплоносителя. Сушилка работает следующим образом. Высушиваемый материал исходной влажности непрерывно подается в цилиндрический корпус 1 загрузочным, устройством 9. С помощью-системы: 4 и радиальных перегородок 5 происходит равномерное перераспреде ление материала в объеме корпуса и заполнение его секторов 6. Одновреме шо производится подача теплоноси теля через патрубок 10 под газорас -пределительную решетку 3, которая способствует равномерному распределению потока теплоносителя по сечению корпуса. Теплоноситель с высоки сушильным потенциалом, проходя чере нижний слой материала со значительной скоростью, приводит его в под вижное состояние, заставляя приподниматься как поршень над поддержива щей газораспределительной решеткой 3. Перфорированные трубы 4 преп ствуют движению материала вверх, то мозя его механически. Поток теплоносителя, пройдя слой материала и достигнув труб 4, делится на две части. Большая часть его отводится через эти трубы, а другая меньшая часть, значительно снизив скорость, пронизывает слой материала над трубами 4 и уходит через дополнительный патрубок (не показан) в верхней части корпуса. Разделение потока теплоносителя обусловлено тем, что сопротивление труб 4 значительно меньше сопротивления слоя гранулированного материала, расположенного над трубами, поэтому большая часть потока теплоносителя выводится из сушилки через трубы 4, Нижние слои материала, контактирующие с теплоносителем, имеющим высокий- сушильный потенциал, высушиваются в первую очередь и достигнув заданной влажности, выводятся из сушилки через разгрузочную секторную воронку 7 при совпадении с нею соответствующего сектора сушилки. В этот момент происходит отсечка подачи теплоносителя в данный сектор, и нижний слой материала с заданной влажностью опускается в разгрузочную воронку 7. Верхняя.недосушеиная часть слоя и материал исходной влажности под действием гравитационных сил поступает в освобождаемый сектор. Вращающаяся разгрузочная воронка 7 в совокупности с двумя соседними радиальными перегородками 5 образует отдельную ячейку корпуса, в которой осуществляется разгрузка и одно.временнс загрузка, а также исключаетг ся возможность перетока материала и теплоносителя из. продуваемой части корпуса в разгрузочную воронку 7. Разгрузочная воронка 7, вращаясь, последователыо обходит все сектора 6 и освобождает газораспределительную решетку 3 от нижних слоев материалов. Таким образом, создается возможность использовать теплоноситель с высокими скоростями и значительно интенсифицировать процесс теплообмена, а следовательно, и повысить производительность суш1Шки. В химической к пищевой промьшшенностй для сушки материалов до остаточной влажности, близкой к равно-весной, а также материалов с ультрамикропористой структурой,используются шахтные, полочные, ленточные и роторные сушилки, которые, как .правило, громоздки и малопроизводительны вследствие низкой интенсивности процесса тепломассообмена, а использование сутпилок с активными гидродинамическими режимами считается нецелесообразным. Техническим преимуществом изобре тения является повьппение производительности сушилки, увеличение скоро ти процесса сушки, уменьшение его продолжительности путем использования теплоносителей с высокими скоростями Кроме того, в результате более равномерного распределения материала по объему сушилки соз дается возможность повысить КПД использования теплоносителя, а также повысить качество ггродукта, обрабатывая его теплоносителем в неподвижном продуваемом слое, без соударения частиц. При этом также снижается энергоемкость процесса сушки вследствие увеличения КГЩ использования теплонбсителя, предотвращения уноса частиц и отсутствия необходимости установки улавливающих устройств. Кроме того, повьш1ается безопасность ведения процесса сушки в-неподвижном слое материала, так как при работе его со взвешенным слоем воз-, можно образование статического электричества, приводящего к пожароопасно сти.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| Многосекционная установка для термообработки сыпучих материалов | 2020 |

|

RU2752220C1 |

| Ротационная сушилка для сыпучих материалов | 1978 |

|

SU1114866A1 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

| Ленточная сушилка | 2018 |

|

RU2702940C1 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| Ярусная роторная сушилка | 2018 |

|

RU2703182C1 |

| Центробежная сушилка для гранулированных материалов | 1981 |

|

SU1002767A1 |

| Ротационная сушилка | 1973 |

|

SU512351A1 |

| Сушилка | 1985 |

|

SU1291800A1 |

СУШИЛКА ДЛЯ ГРАНУЛИРОВАННЫХ И СЫПУЧИХ МАТЕРИАЛОВ непрерывного действия, содержащая цилиндрический корпус с газораспределительной решеткой провального типа, расположенные под газораспределительной решеткой разгрузочный бункер и устройство для подвода свежего теплоносителя, и устройство для отвода отработавшег го теплоносителя, о т л и ч а ю-щ а я с я тем, что, с целью интенсификации процесса сушки и повышения производительности, устройство для отвода отработавшего теплоносителя выполнено в виде системы перфорированных труб равномерно расположенных в горизонтальной плоскости в верхней части коппуса, пространство последнего под которыми разделено г посредством радагальных перегородок на секторы, а разгрузочный бункер вы(Л полнен в вцде вращающейся секторной воронкк. с

А-А

S-5

Vat. г

U9.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лыков М.В | |||

| Сушка в химической промышленности | |||

| М., Химия, 1970, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сушилка для гранулированных и сыпучих материалов | 1975 |

|

SU568819A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-01-15—Публикация

1983-08-05—Подача