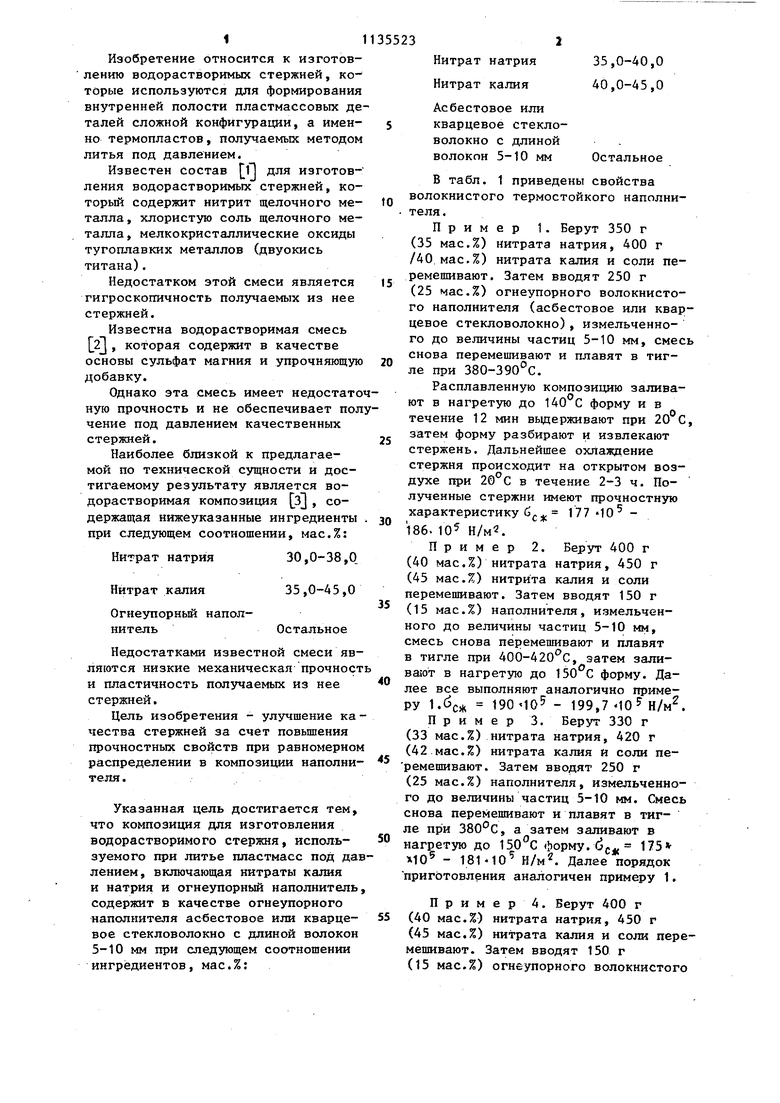

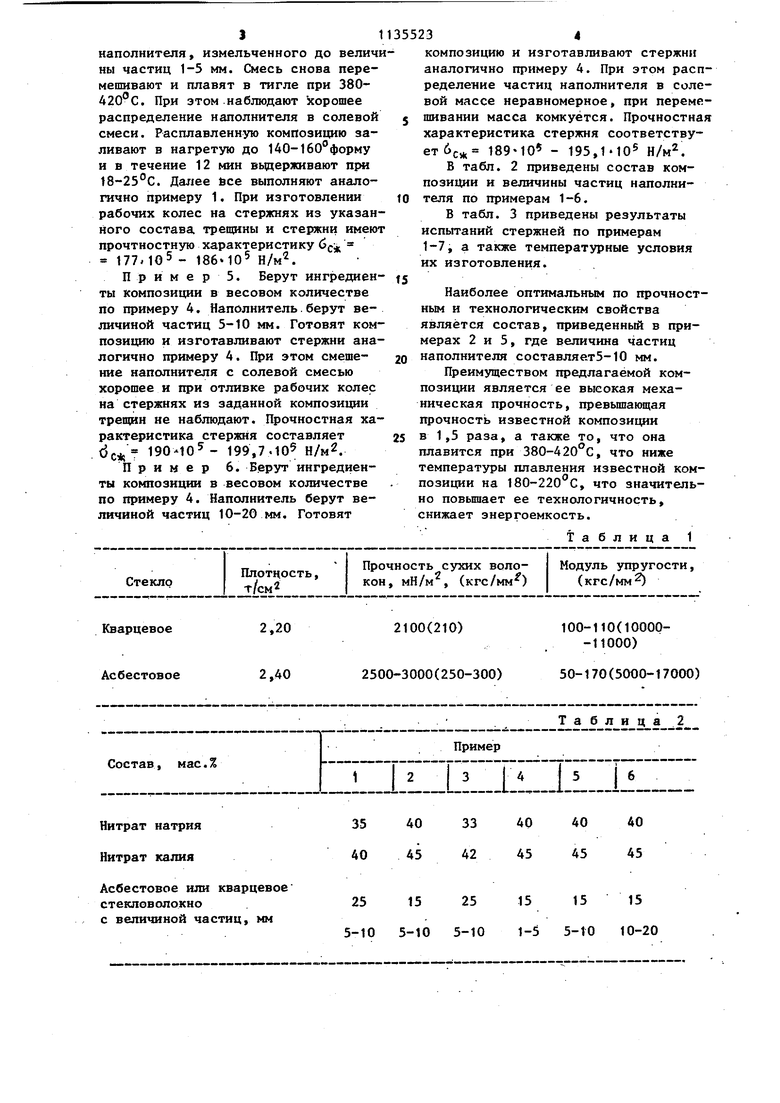

1 Изобретение относится к изготовлению водорастворимых стержней, которые используются для фop шpoвaния внутренней полости пластмассовых де талей сложной конфигурации, а именно термопластов, получаемых методом литья под давлением. Известен состав для изготовления водорастворимых стержней, которьй содержит нитрит щелочного металла , хлористую соль щелочного металла, мелкокристаллические оксиды тугоплавких металлов (двуокись титана). Недостатком этой смеси является гигроскопичность получаемых из нее стержней. Известна водорастворимая смесь которая содержит в качестве основы сульфат магния и упрочняющую добавку. Однако эта смесь имеет недостато ную прочность и не обеспечивает пол чение под давлением качественных стержней. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является водорастворимая композиция 3j , содержащая нижеуказанные ингредиенты при следующем соотношении, мас.%: 30,0-38,0 Нитрат натрия 35,0-45,0 Нитрат калия Огнеупорный наполОстальноенитель Недостатками известной смеси являются низкие механическая прочност и пластичность пол5 аемых из нее стержней. Цель изобретения - улучшение ка чества стержней за счет повьшения прочностных свойств при равномерном распределении в композиции наполнителя. Указанная цель достигается тем, что композиция для изготовления водорастворимого стержня, используемого при литье пластмасс под да лением, включающая нитраты калия и натрия и огнеупорный наполнитель содержит в качестве огнеупорного наполнителя асбестовое или кварцевое стекловолокно с длиной волокон 5-10 мм при следующем соотношении ингредиентов, мас.%: Нитрат натрия 35,0-40,0 Нитрат калия 40,0-45,0 Асбестовое или кварцевое стекловолокно с длиной волокон 5-10 мм Остальное В табл. 1 приведены свойства волокнистого термостойкого наполнителя. Пример 1. Берут 350 г (35 мас.%) нитрата натрия, 400 г /40 мас.%) нитрата калия и соли перемешивают. Затем вводят 250 г (25 мас.%) огнеупорного волокнистого наполнителя (асбестовое или кварцевое стекловолокно), измельченного до величины частиц 5-10 мм, смесь снова перемешивают и плавят в тигле при ззо-здо с. Расплавленную композицию заливают в нагретую до 140 С форму и в течение 12 мин выдерживают при 20°С, затем форму разбирают и извлекают стержень. Дальнейшее охлаждение стержня происходит на открытом воздухе при в течение 2-3 ч. Полученные стержни имеют прочностную характеристику 186-10 Н/м2. Берут 400 г Пример 2. (40 мас.%) нитрата натрия, 450 г (45 мас.%) нитрита калия и соли перемешивают. Затем вводят 150 г (15 мас.%) наполнителя, измельченного до величины частиц 5-10 мм, смесь снова перемешивают и плавят в тигле при 400-420с, затем залиBasoT в нагретую до 150с форму. Далее все выполняют аналогично примеру I. 190 199,710 Н/м. Пример 3. Берут 330 г (33 мас.%) нитрата натрия, 420 г (42 мас.%) нитрата калия и соли пеемешивают. Затем вводят 250 г (25 мас.%) наполнителя, измельченного до величины частиц 5-10 мм. Смесь снова перемешивают и плавят в тиге при З80с, а затем заливают в нагретую до форму. с5л, ПЗ Х10 - 18ЫО Н/м. Далее порядок приготовления аналогичен примеру 1. П р и м е р 4. Берут 400 г (40 мас.%) нитрата натрия, 450 г (45 мас.%) нитрата калия и соли перемешивают. Затем вводят 150 г (15 мас.%) огнеупорного волокнистого

наполнителя, измельченного до величины частиц 1-5 мм. Смесь снова перемешивают и плавят в тигле при 380А20°С. При этом наблюдают хорошее распределение наполнителя в солевой смеси. Расплавленную композицию заливают в нагретую до 14О-160 форму и в течение 12 мин вьщерживают щж 18-25°С. Далее йсе выполняют аналогично примеру 1. При изготовлении рабочих колес на стержнях из указанного состава, трещины и стержни имеют прочтностную характеристику 6 - Н/м.

П р и м е р 5. Берут ингредиенты композиции в весовом количестве по примеру 4. Наполнитель.берут величиной частиц 5-10 мм. Готовят композицию и изготавливают стержни аналогично примеру 4. При этом сметение наполнителя с солевой смесью хорошее и при отливке рабочих колес на стержнях из заданной композиции трещин не наблюдают. Прочностная характ истика стержня составляет 199,7.10 Н/м2.

Пример 6. Берут ингредиенты композиции в весовом количестве по примеру 4. Наполнитель берут величиной частиц 10-20 мм. Готовят

композицию и изготавливают стержни аналогично примеру 4. При этом распределение частиц наполнителя в солевой массе неравномерное, при перемешивании масса комкуется. Прочностна характеристика стержня соответствует 6с 189ЧО - 195,1105 Н/м.

В табл. 2 приведены состав композиции и величины частиц наполнителя по примерам 1-6.

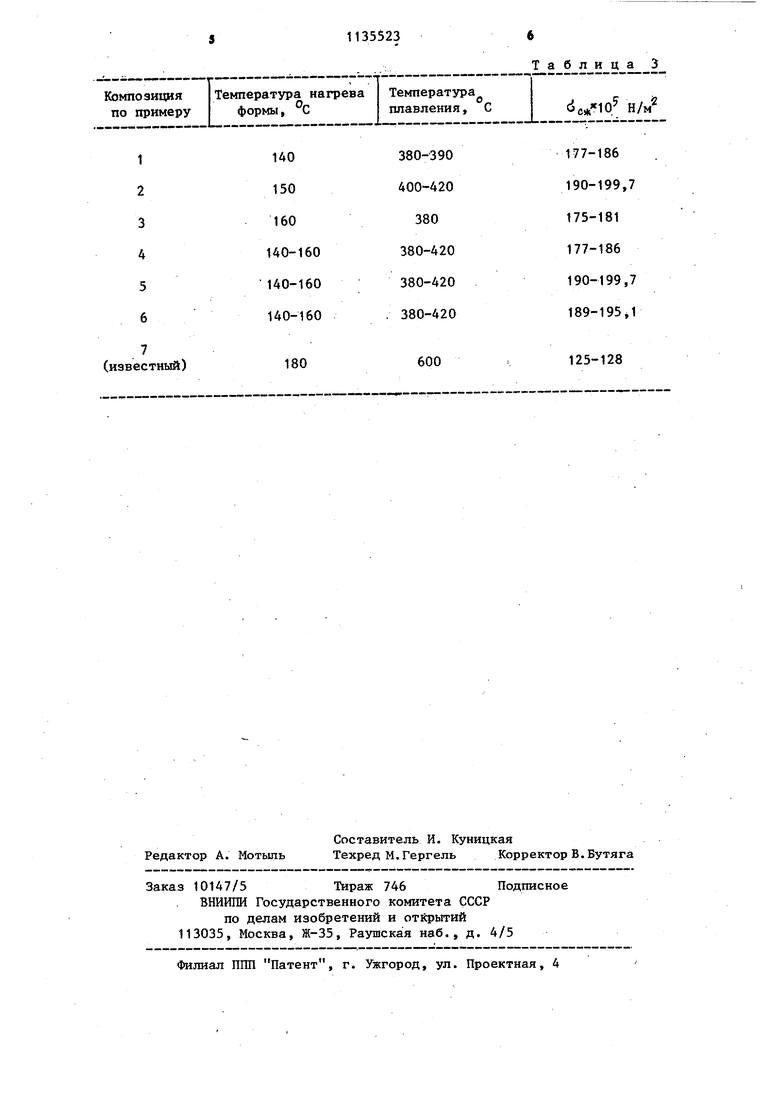

В табл. 3 приведены результаты испытаний стержней по примерам 1-7, а также температурные условия их изготовления.

Наиболее оптимальным по прочностным и технологическим свойства является состав, приведенный в примерах 2 и 5, где величина частиц наполнителя составляет5-10 мм.

Преимуществом предлагаемой композиции является ее высокая механическая прочность, превьш1анщая прочность известной композиции в 1,5 раза, а также то, что она плавится при 380-420°С, что ниже температуры плавления известной композиции на 180-220с, что значительно повышает ее технологичность, снижает энергоемкость.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Водорастворимый материал для литья термопластичных шликеров на основе AlO | 2015 |

|

RU2631998C2 |

| ОГНЕЗАЩИТНАЯ ВСПЕНИВАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2185409C2 |

| ИЗОЛЯЦИОННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 2000 |

|

RU2182918C1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых в нагреваемой снастке | 1978 |

|

SU778895A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1013081A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОРАСТВОРИМОГО СТЕРЖНЯ, используемого при литье пластмасс под давлением, вклточающая нитраты калия и натрия и огнеупорный наполнитель, о тличающая ся тем, что, с целью улучшения качества стержней за счет повьппения прочностных свойств при равномерном распределении в композиции наполнителя, композиция в качестве огнеупорного наполнителя содержит асбестовое или кварцевое стекловолокно с длиной волокон 5-10 мм при следующем соотношении ингредиентов, мас.%: Нитрат натрия 35,0-40,0 Нитрат калия 40,0-45,0 § Асбестовое или кварцевое стекловолок(Л но с длиной волокон 5-10 мм Остальное

2,20

Кварцевое 2,40

Асбестовое Асбестовое или кварцевое стекловолокно с величиной частиц, мм 5-10 5-10

100-110(10000-11000)

50-170(5000-17000) 25 15 25 15 15 15 5-10 1-5 5-10 10-20

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРОФИЛОГРАФ | 1972 |

|

SU425045A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1982-12-23—Подача