гА

6

О5

МБ СП Сд

ЕС

V7CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ И РЕЗЬБОВОЙ РЕЗЕЦ | 2011 |

|

RU2468897C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2012 |

|

RU2518022C2 |

| Способ нарезания резьбы | 1987 |

|

SU1563872A1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ ПРОФИЛЬНЫХ КАНАВОК (ВАРИАНТЫ) | 1998 |

|

RU2146577C1 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ИЗДЕЛИЯ МЕТОДОМ МНОГОПРОХОДНОГО СТРОГАНИЯ НА СТАНКАХ С ЧПУ И СТРОГАЛЬНЫЙ РЕЗЕЦ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296036C1 |

| Способ многопроходного нарезания резьбы на станках с чпу | 1979 |

|

SU782963A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ НА СТАНКЕ С ЧПУ | 2015 |

|

RU2602574C1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

СПОСОБ МНОГОПРОХОДНОГО НАРЕЗ.НИЯ РЕЗЬБЫ АСИМ.МЕТРИЧНОГО ПРОФИЛЯ на станках с числовым программным управлением (ЧПУ) путем деления припуска между черновым и чистовым резцами с сообщением последним последовательно го продольного перемещения а заготовке вращательного движения, отличающийся тем, что, с целью повышения стойкости чистового резца и качества обработки путем исключения влияния погрешностей установки резцов, измеряют погрешность их установки, при этом черновым резцом нарезают резьбу до получения на образующей профиля с большим углом наклона припуска, равного сумме погрешностей установки чернового и чистового резцов, а чистовой резец перед началом обработки смещают в продольном направлении относительно чернового резца в сторону образующей профиля с меньшим углом наклона на величину, равную полусумме погрешностей установки резцов.

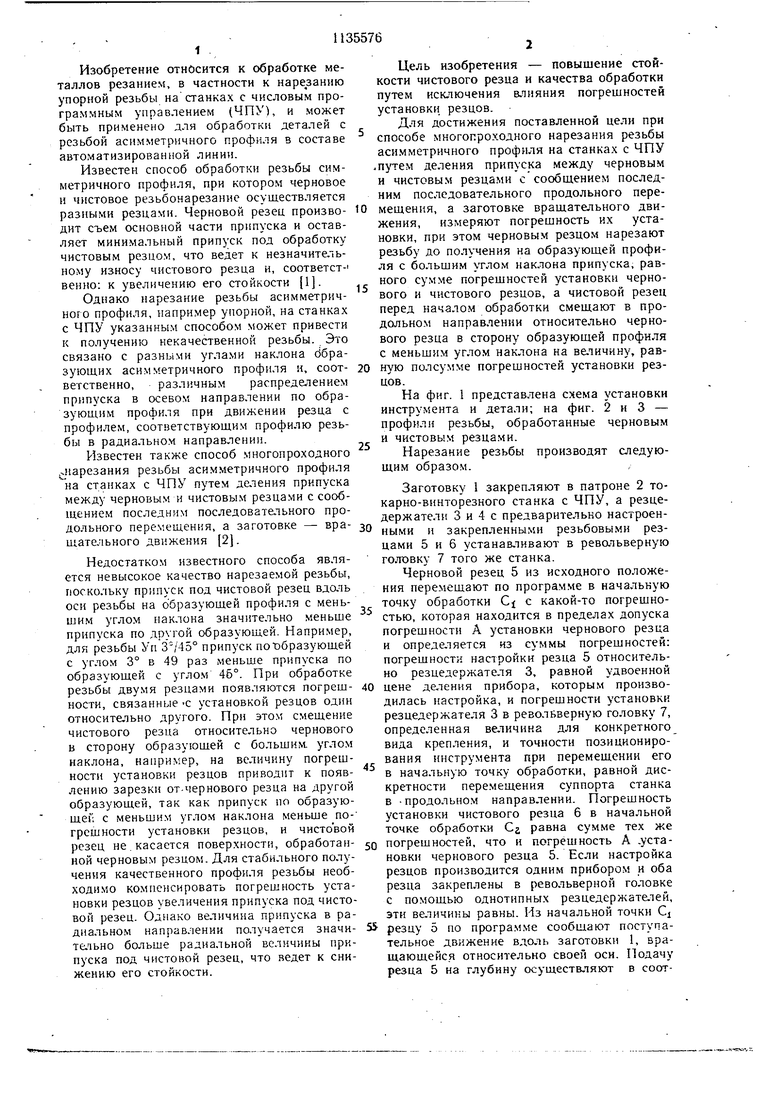

r-BTS9W . ;- . Изобретение относится к обработке металлов резанием, в частности к нарезанию упорной резьбы на станках с числовым программным управлением (ЧПУ), и может быть применено для обработки деталей с резьбой асимметричного профиля в составе автоматизированной линии. Известен способ обработки резьбы симметричного профиля, при котором черновое и чистовое резьбонарезание осуществляется разными резцами. Черновой резец производит съем основной части припуска и оставляет минимальный припуск под обработку чистовым резцом, что ведет к незначительному износу чистового резца и, соответственно: к увеличению его стойкости {. Однако нарезание резьбы асимметричного профиля, напри.мер упорной, на станках С ЧПУ указанным способом может привести к получению некачественной резьбы. Это связано с разными углами наклона ббразующих асимметричного профиля и, соответственно, различным распределением припуска в осевом направлении по образующим профиля при движении резца с профилем, соответствующим профилю резьбы в радиальном направлении. Известен также способ многопроходного .}lapeзaния резьбы асимметричного профиля на станках с ЧПУ путем деления припуска между черновым и чистовым резцами с сообщением последним последовательного продольного перемещения, а заготовке Р щательного движения 2. Недостатком известного способа является невысокое качество нарезаемой резьбы, поскольку припуск под чистовой резец вдоль оси резьбы на Образующей профиля с меньшим углом наклона значительно меньше припуска по другой образующей. Например, для резьбы Уп 3/45° припуск потэбразующей с углом 3° в 49 раз меньше припуска по образующей с углом 46°. При обработке резьбы двумя резцами появляются погрешности, связанные-с установкой резцов один относительно другого. При этом смещение чистового резца относительно чернового в сторону образующей с большим, углом наклона, например, на величину погрешности установки резцов приводит к появлению зарезки от-чернового резца на другой образующей, так как припуск по образующей с меньшим углом наклона меньше погрешности установки резцов, и чистовой резец не. касается поверхности, обработанной черновым резцом. Для стабильного получения качественного профиля резьбы необходимо компенсировать погрешность установки резцов увеличения припуска под чистовой резец. Однако величина припуска в радиально.м направлении получается значительно больше радиальной величины припуска под чистовой резец, что ведет к снижению его стойкости. Цель изобретения - повышение стойкости чистового резца и качества обработки путем исключения в-тияния погрешностей установки, резцов. Для достижения поставленной цели при способе многопроходного нарезания резьбы асимметричного профиля на станках с ЧПУ путем деления припуска между черновым и чистовым резцами с сообщением последним последовательного продольного перемешения, а заготовке вращательного движения, измеряют погрешность их установки, при этом черновым резцом нарезают резьбу до получения на образующей профиля с большим углом наклона припуска, равного сумме погрешностей установки чернового и чистового резцов, а чистовой резец перед началом обработки смещают в продольном направлении относительно чернового резца в сторону образующей профиля с меньшим углом наклона на величину, равную полсумме погрешностей установки резцов. На фиг. 1 представлена схема установки инструмента и детали; на фиг. 2 и 3 профили резьбы, обработанные черновым и чистовым резца.ми. Нарезание резьбы производят следующим образом. Заготовку 1 закрепляют в патроне 2 токарно-винторезного станка с ЧПУ, а резцедержатели 3 и 4 с предварительно настроенными и закрепленны.ми резьбовыми резцами 5 и 6 устанавливают в ревапьверную головку 7 того же станка. Черновой резец 5 из исходного положения перемещают по программе в начальную точку обработки С с какой-то погрешностью, которая находится в пределах допуска погрещиости А установки чернового резца и определяется из суммы погрешностей: погрешности настройки резца 5 относительно резцедержателя 3, равной удвоенной цене деления прибора, которым производилась настройка, и погрешности установки резцедержателя 3 в револьверную головку 7, определенная величина для конкретного вида крепления, и точности позиционирования инструмента при перемещении его в начальную точку обработки, равной дискретности пере.мещеиия суппорта станка в -продольном направлении. Погрешность установки чистового резца 6 в начальной точке обработки С равна сумме тех же погрешностей, что и погрешность А .установки чернового резца 5. Если настройка резцов производится одним прибором и оба резца закреплены в револьверной головке с помощью однотипных резцедержателей, эти величины равны. Из начальной точки Q резцу о по програм.ме сообщают поступательное движение вдоль заготовки 1, вращающейся относительно своей оси. Подачу резца 5 на глубину осуществляют в соответствии с принятым законом распредетения припуска до получения на образующей профиля с больщнм углом наклона припуска, равного сумме погрешностей А + Б установки чернового и чистового резцов. Этот припуск является минимальным и достаточным для исключения влияния погрешностей установки резцов по образующей профиля с большим углом наклона. По окончании цикла резьбонарезания черновой резец 5 по программе возвращают в исходное положение и, поворачивая револьверную головку 7, устанавливают чистовой резец 6 в исходное положение. Резец 6 из исходного положения по программе перемещают в начальную точку обработки С г с какой-то погрешностью, которая находится в пределах погрешности Б установки чистового резца, одновре.менно смещая чистовой резец 6 в сторону образующей с меньщим углом наклона на полусумму погрешностей установки обоих резцов. Это смещение позволяет равномерно распределить оставленный припуск между образующими профиля и таким образом компенсировать погреш ггности установки резцов относительно образующей с меньщим углом наклона. Затем по программе резец 6 производит окончательное формирование профиля резьбы и возвращается в исходное положение. Предлагаемый способ позволяет обработать резьбу черновым резцом на наибольшую глубину при любых значениях погреш „ - f ностеи установки резцов в пределах допуска, а следовательно, дает возможность совместить стабильное получение качественного профиля резьбы с максимальной стойкостью чистового резца. Пример. На токарном станке с ЧПУ СТП220ПР производят обработку резьбы Уп 3°/45° 60x2 кл. 2 на заготовке из стали ЗОХГСА, закаленной от твердости HRC 40- 43. Заготовка закрепляется в патроне станка, а резьбовые резцы, предварительно настроенные с помощью прибора БВ-2011, закрепляются в резцедержателях с погрешностью в пределах допуска настройки ±0,01 мм. Резцедержатели устанавливаются в револьверную головку станка с погрешностью установки в пределах ± 0,01 мм, цена импульса перемещения суппорта в продольном направлении 0,01 мм. Таким образом, погрешности установки резцов А Б 0,02-f 0,02-Ь0,01 0,05 мм. Черновым резцом 5 по програ.мме, в соответствии с принятым распределением

№4ЧЯМ- : :

р г-5чч тет

-А- -.).:rT

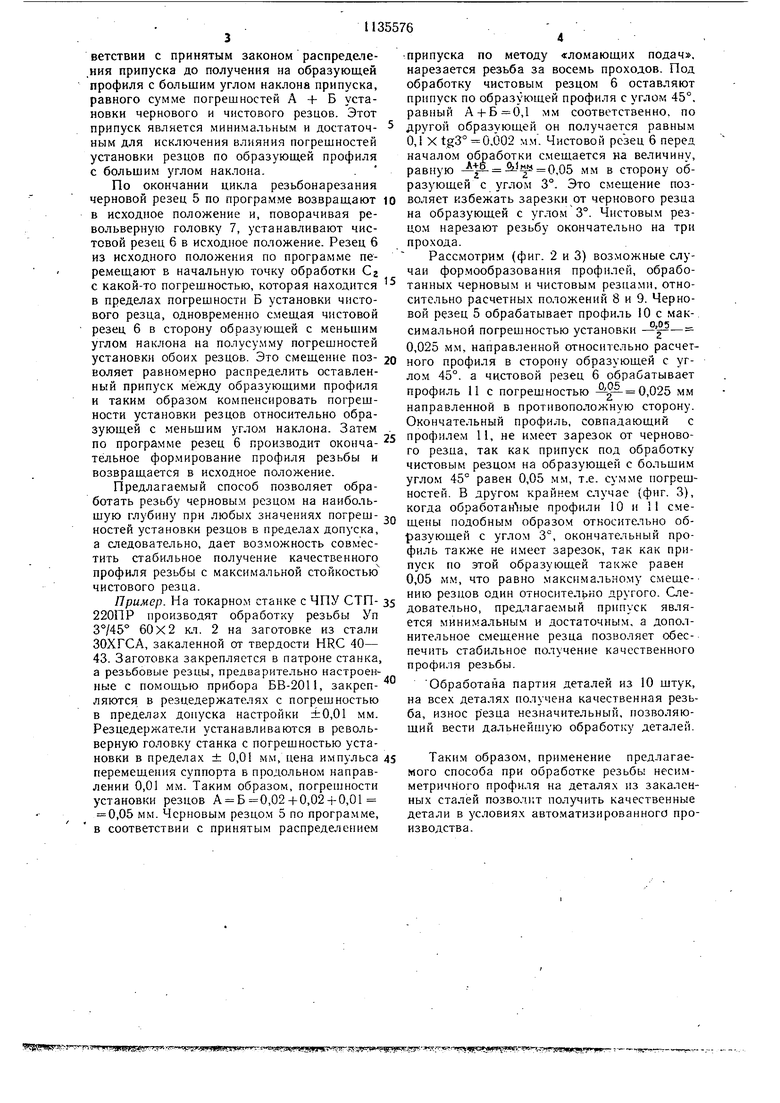

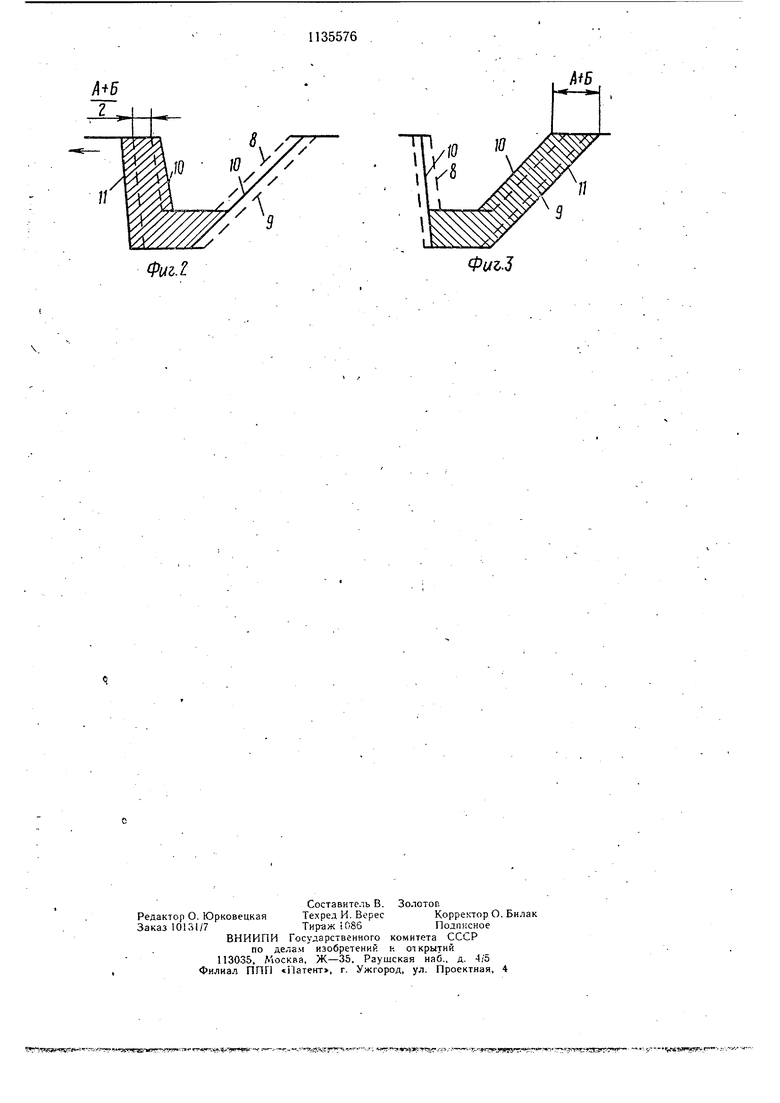

.,) JPII.. . припуска по методу «ломающих подач, нарезается резьба за восемь проходов. Под обработку чистовым резцом 6 оставляют припуск по образующей профиля с углом 45°, равпый А 4-Б 0,1 мм соответственно, по другой образующей он получается равным 0,1 X tg3° 0,002 мм. Чистовой резец 6 перед началом обработки смещается на величину, равную 0,05 мм в сторону образующей с угло.м 3°. Это смещение позволяет избежать зарезки от чернового резца на образующей с углом 3°. Чистовым резцом нарезают резьбу окончательно на три прохода. Рассмотрим (фиг. 2 и 3) возможные случаи фор.мообразования профилей, обработанных черновым и чистовым резцами, относительно расчетных положений 8 и 9. Черновой резец 5 обрабатывает профиль 10 с максимальной погрешностью установки 0,025 мм, направленной относительно расчетно7о профиля V сторону об разующейс ,J 45° а чистовой резец 6 обрабатывает „рофиль 11 с погрешностью ,025 мм направленной в противоположную сторону. Окончательный профиль, совпадающий с профилем 11, не имеет зарезок от чернового резца, так как припуск под обработку чистовым резцом на образующей с большим углом 45° равен 0,05 .мм, т.е. сумме погрешностей. В другом крайнем случае (фиг. 3), когда обработанные профили 10 и 11 сме,-шены подобным ооразом относительно оош. разующей с углом З, окончательный профиль также не имеет зарезок, так как припуск по этой образующей также равен 0,05 мм, что равно максимальному смеще- нию резцов один относительно другого. Следовательно, предлагаемый припуск является минимальным и достаточным, а дополнительное смещение резца позволяет обеспечить стабильное получение качественного профиля резьбы. Обработана партия деталей из 10 штук, на всех деталях получена качественная резьба, износ резца незначительный, позволяющий вести дальнейшую обработку деталей. Таким образом, применение предлагаемого способа при обработке резьбы несимметричного профиля на деталях из закаленных сталей позволит получить качественные детали в условиях автоматизированного производства.

Фи.

Составитель В. Золотоп

Редактор О. ЮрковецкаяТехред И. ВересКорректор О. Билак

Заказ 10131/7Тираж iOSSПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений к открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фи.З

| i | |||

| Режущие инструменты | |||

| Экспрессинформация ВИНИТИ, 1974, № 6, реф | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бобров В | |||

| Ф | |||

| Многопроходное нарезание крепежны.х резьб резцом | |||

| М. | |||

| «Маши- | |||

| нестроение, 1982 | |||

| с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1985-01-23—Публикация

1983-04-06—Подача