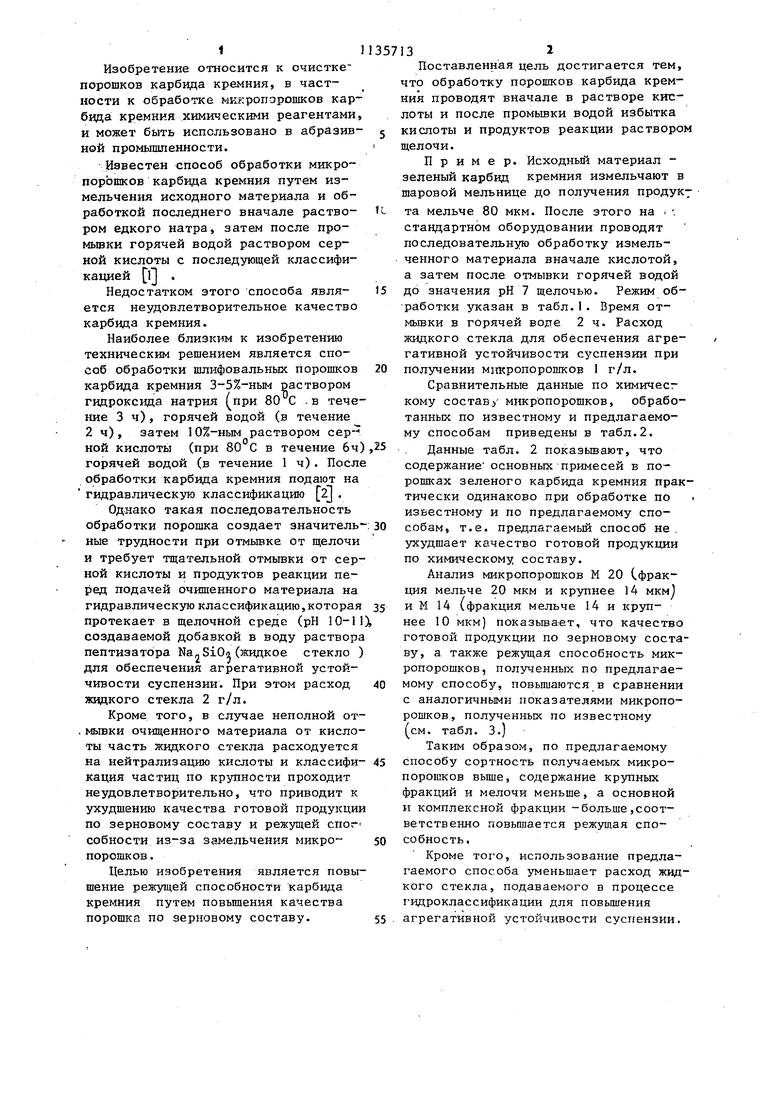

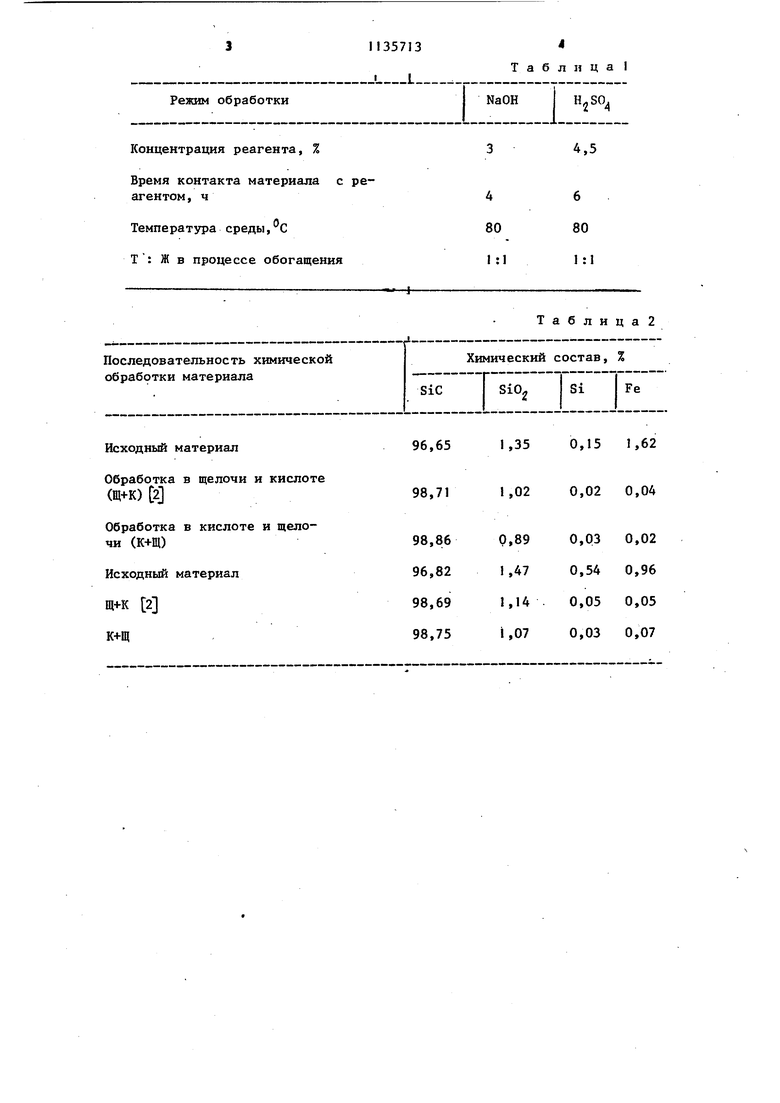

со ел t Изобретение относится к очисткепорошков карбида кремния, в частности к обработке мккропорошков кар бида: кремния химическими реагентами, и может быть использовано в абразивной промышленности. Известен способ обработки микропорошков карбида кремния путем измельчения исходного материала и обработкой последнего вначале раствором едкого натра, затем после промывки горячей водой раствором серной кислоты с последующей классификацией l . Недостатком этого способа является неудовлетворительное качество карбида кремния. Наиболее близким к изобретению техническим решением является способ обработки шлифовальных порошков карбида кремния 3-5%-ным раствором гидроксида натрия (при 80 С - в тече1ше 3 ч), горячей водой (в течение 2 ч), затем 10%-ным раствором сер-- ной кислоты (при 80 С в течение 6ч горячей водой (в течение 1 ч). После обработки карбида кремния подают на гидравлическую классификацию 2. Однако такая последовательность обработки порошка создает значитель ные трудности при отмывке от щелочи и требует тщательной отмывки от серной кислоты и продзтстов реакции перед подачей очищенного материала на гидравлическую классификацию,которая протекает в щелочной среде (рН 10-11 создаваемой добавкой в воду раствора пептизатора Na-SiOa(жидкое стекло ) для обеспечения агрегативной устойчивости суспензии. При этом расход жидкого стекла 2 г/л. Кроме того, в случае неполной от. мывки очищенного материала от кислоты часть жидкого стекла расходуется на нейтрализацию кислоты и классификация частиц по крупности проходит неудовлетворительно, что приводит к ухудшению качества готовой продукции по зерновому составу и режущей спог собности из-за замельчения микро-порошков. Целью изобретения является повышение режущей способности карб1ада кремния путем повьш1ения качества порошка по зерновому составу. 132 Поставленная цель достигается тем, что обработку порошков карбида крем ния проводят вначале в растворе кислоты и после промывки водой избытка кислоты и продуктов реакции раствором щелочи. Пример. Исходньй материал зеленый карбид кремния измельчают в шаровой мельнице до получения продук7 та мельче 80 мкм. После этого на -. стандартном оборудовании проводят по следов ательнзпо обработку измельченного материала вначале кислотой, а затем после отмывки горячей водой до значения рН 7 щелочью. Режим обработки указан в табл.1. Время отмывки в горячей воде 2 ч. Расход жидкого стекла для обеспечения агрегативной устойчивости суспензии при получении мзпсропорошков 1 г/л. Сравнительные данные по химичесг кому составу микропорошков, обработанных по известному и предлагаемому способам приведены в табл.2. Данные табл. 2 показывают, что содержание основных примесей в порошках зеленого карбида кремния практически одинаково при обработке по . известному и по предлагаемому способам, т.е. предлагаемый способ не . ухудшает качество готовой продукции по химическому составу. Анализ микропорошков М 20 Сфракция мельче 20 мкм и крупнее 14 мкм) и М 14 (фракция мельче 14 и крупнее 10 мкм) показьшает, что качество готовой продукции по зерновому составу, а также режущая способность микропорошков, полученных по предлагаемому способу, повьпиаются в сравнении с аналогичными показателями микропорошков, полученных по известному (см. табл. 3.) Таким образом, по предлагаемому способу сортность получаемых микропорошков Bbmie, содержание крупных фракций и мелочи меньше, а основной и комплексной фракции -больше,соответственно повьппается режущая способность. Кроме того, использование предлагаемого способа уменьшает расход жидкого стекла, подаваемого в процессе гидроклассификации для повьшгения агрегативной устойчивости суспензии.

т

to а к ч

ю се

tn

г s о

СЧ

о

tv

о

чО

00

1Л

S г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ классификации алмазных порошков по крупности | 1977 |

|

SU919744A1 |

| СПОСОБ ОБРАБОТКИ ШЛИФОВАЛЬНЫХ ПОРОШКОВ | 2008 |

|

RU2401801C2 |

| Способ классификации микропорошков | 1990 |

|

SU1734849A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1992 |

|

RU2043821C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ | 2010 |

|

RU2428299C1 |

| Способ регенерации порошка электрокорунда | 1979 |

|

SU884828A1 |

| АБРАЗИВНО-ПРИТИРОЧНЫЙ СОСТАВ | 1991 |

|

RU2034005C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| Способ изготовления плоскопараллельных почвенных шлифов | 2019 |

|

RU2728926C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА И СВЕРХТВЕРДЫЙ МАТЕРИАЛ НА ОСНОВЕ ПЕНТАБОРИДА ВОЛЬФРАМА | 2018 |

|

RU2698827C1 |

СПОСОВ ОВРАБОТКИ ШЛИФОВАЛЬНЫХ ПОРОЖОВ КАРБИДА КРЕМНИЯ растворами кислот, щелочей и промьшкой водой, отличающийся тем, что,с- целью повышения режущей способности карбида кремния путем повышения качества порошка по зерновому составу, обработку проводят вначале в растворе кислоты и после промывки водой избытка кислоты и продуктов ре.акции раствором щелочи. (Л

г

1Л

vO

г

C

fO

t

in

4f

Csl

00

CM

| I | |||

| Состояние и тенденции развития производства микропорошков | |||

| М., НИИМАШ, 1979, с.17 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство ошифовахсьньк материалов | |||

| Технологическая инструкция | |||

| М., НИШАШ, 1978, с.26-34 (прототип) | |||

| л.., - : | |||

| : f I ... | |||

| / I | |||

Авторы

Даты

1985-01-23—Публикация

1983-04-26—Подача