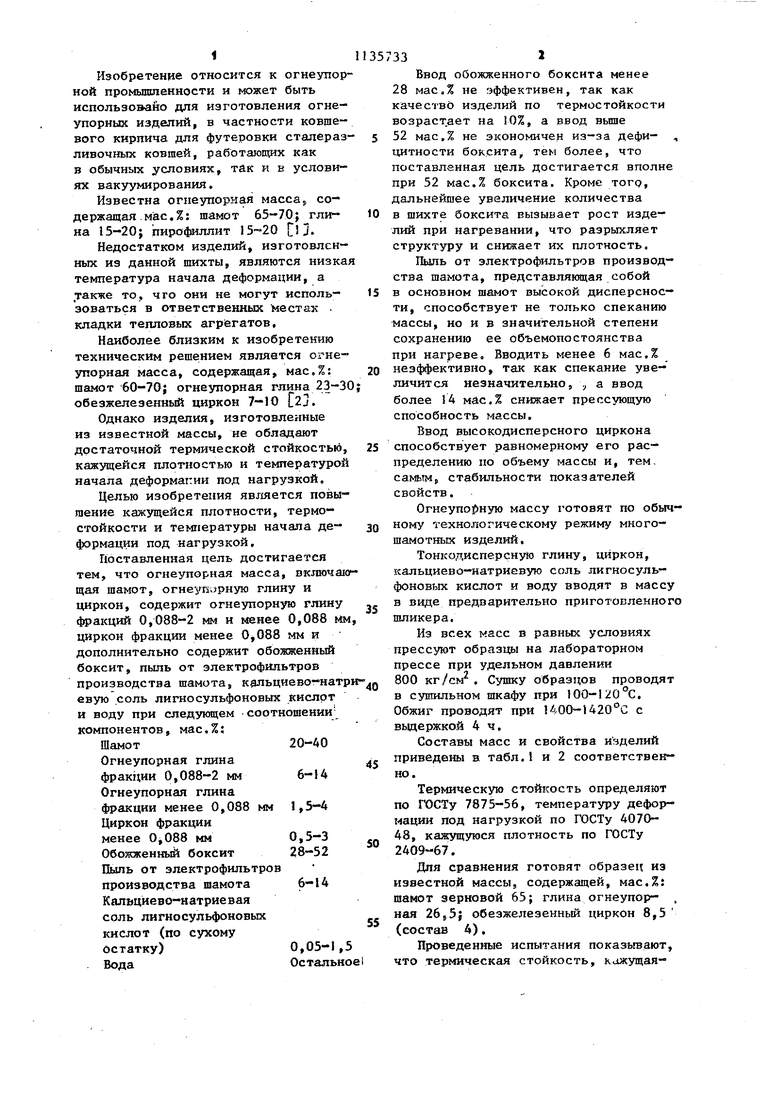

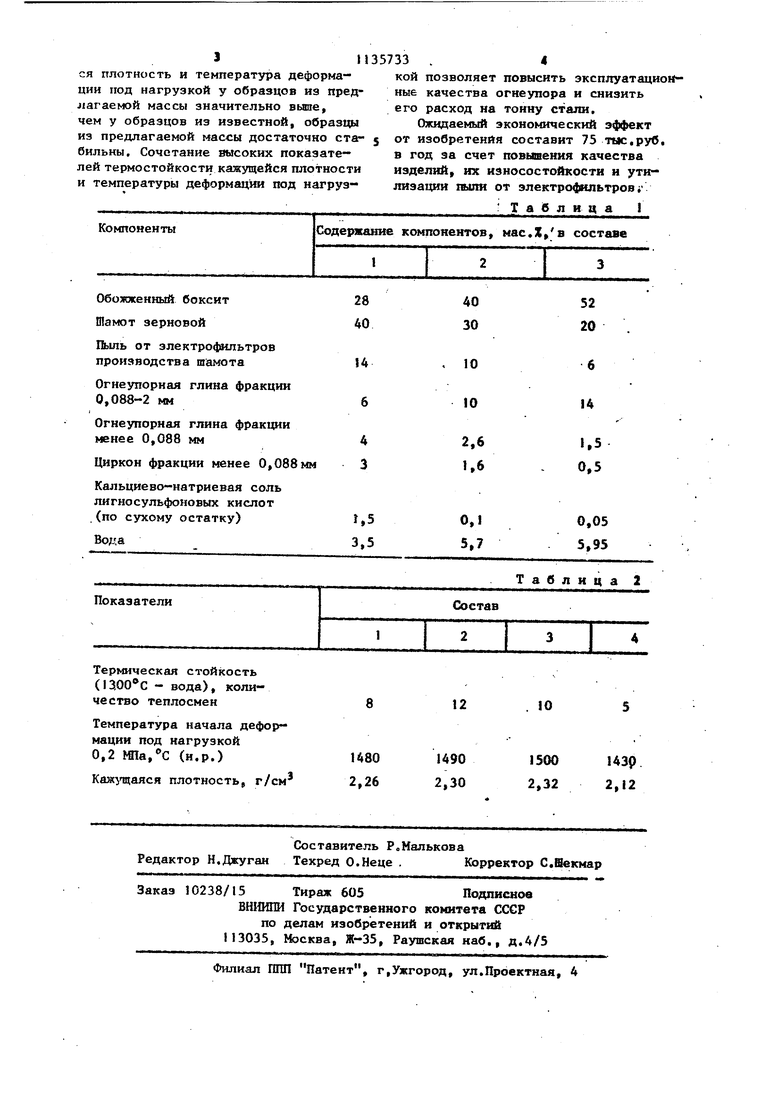

Изобретение относится к огнеупо ной промьшшенности и может быть использовано для изготовления огне упорных изделий, в частности ковше вого кирпича для футеровки сталера ливочных ковшей, работающих как в обычных условиях, так и в услови ях вакуумирования. Известна огнеупорная масса содержащая мае. %: шамот 65-70; глина 15-20; пирофиллит 15-20 i3. Недостатком изделий, изготовлен ных: из данной шихты, являются низк температура начала деформации, а акже то,, ч го они не могут использеваться в ответственных iecTax кладки тепловых агрегатов. Наиболее близким к изобретению техническим решением является огне упорная масса, содержащая, мас,%: шамот 60-70; огнеупорная глина 23обезяелезенный циркон 7-10 2j. Однако изделия, изготовленные из известной массы, не обладают достаточной термической стойкостью кажущейся плотностью и температуро начала деформапии под нагрузкой. Целью изобретения является повы шение кажзпцейся плотности, термостойкости и температуры начала деформации под нагрузкой. Поставленная цель достигается тем, что огнеупорная масса, включа щая шамот, огнеупорную глину и циркон, содержит огнеупорную глину фракций 0,088-2 мм и менее 0,088 м циркон фракции менее 0,088 мм и дополнительно содержит обожженный боксит, пыль от электрофильтров производства шамота, кйльциево-нат евую соль лигносульфоновых кислот и воду при следукщем соотношенийкомпонентов, мас.%: Шамот20-АО Огнеупорная глина фракции 0,088-2 мм 6-14 Огнеупорная глина фракции менее 0,088 мм 1,5-4 Циркон фракции менее 0,088 мм 0,5-3 Обожженньй боксит 28-52 Пыль от электрофильтров производства шамота 6-14 Капьцйево-натриевая соль лигносульфоновых кислот (по сухому остатку)0,05-1, . ВодаОстальн гЗЗ Ввод обожженного боксита менее 28 мас.% не эффективен, так как качество изделий по термостойкости возрастает на 10%, а ввод вьш1е 52 мас,% не экономичен из-за дефи- , цитности боксита, тем более, что поставленная цель достигается вполне при 52 мас,% боксита. Кроме того, дальнейшее увеличение количества в шихте боксита вызывает рост изделий при нагревании, что разрыхляет структуру и снижает их плотность. 1Ьшь от электрофильтров производства шамота, представляющая собой в основном шамот высокой дисперсности, способствует не только спеканию массы, но и в значительной степени сохранению ее объемопостоянства при нагреве. Вводить менее 6 мас,% неэффективно, так как спекание увеличится незначительно, ., а ввод более Г4 мас.% снижает прессующую способность массы. Ввод высокодисперсного циркона способствует равномерному его распределению по объему массы и, тем, самым, стабильности показателей свойств, Огнеупо)ную массу готовят по обычному технологическому режиму многошамотных изделий. Тонкодисперсную глину, циркон, кальциево-натриевую соль лигносульфоновых кислот и воду вводят в массу в виде предварительно приготовленного шликера. Из всех масс в равных условиях прессуют образщ) на лабораторном прессе при удельном давлении 800 кг/см, Сушку образцов проводят в сушильном шкафу при 100-120°С, Обжиг проводят при 400-1420с с вьщержкой 4 ч. Составы масс и свойства изделий приведены в табл.1 и 2 соответственно. Термическую стойкость определяют по ГОСТу 7875-56, температуру деформации под нагрузкой по ГОСТу 407048, кажущуюся плотность по ГОСТу 2409-67. Для сравнения готовят образец из известной массы, содержащей, мас,%: шамот зерновой 65; глина огнеупор- , ная 26,5; обезжелезенный циркон 8,5 (состав 4), Проведенные испытания показывают, что термическая стойкость, кажущая-

ся плотность и температура деформации под нагрузкой у образцов из предлагаемой массы значительно вьше, чем у образцов из известной, образцы из предлагаемой массы достаточно стабильны. Сочетание высоких показателей термостойкости кажущейся плотности и температуры деформации под нагрузкой позволяет повысить эксплуатационные качества огнеупора и снизить его расход на тонну стали.

Ожидаемый экономический эффект от изобретения составит 75 тыс,руб. в год за счет повышения качества изделий их износостойкости и утилизации тлат от электрофильтров

Т а в л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2011 |

|

RU2482097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2487102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744902C1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU1043133A1 |

| Шихта для изготовления высокоглиноземистых огнеупоров | 1977 |

|

SU628136A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Огнеупорная масса для изготовления безобжиговых изделий | 1978 |

|

SU876606A1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| Шихта для изготовления огнеупоров | 1973 |

|

SU449899A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU823343A1 |

ОГНЕУПОРНАЯ ЖССА, включающая шамот, огнеупорную глину и циркон, отличающаяся тем, что, с целью повьпнения кажущейся плотности, термостойкости и температуры начала деформации под нагрузкой, она содержит огнеупорную глину фракций 0,088-2 мм и менее 0,088 мм, циркон фракции менее 0,088 мм п дополнительно содержит обожженный боксит, пыль от электрофильтров производства шамота, кальциево-натриевую соль лигносульфоновых кислот и воду при следуняцем соотношении компонентов, мае.%: Шамот20-40 Огнеупорная глина фракции 0,088-2 мм 6-14 Огнеупорная глина фракции менее 0,088 мм 1,5-4 Циркон фракции менее 0,088 мм 0,5-3 Обожженный боксит 28-52 Шшь от электрофильтров производства шамота6-14 СО Капьциево-натриевая соль лигносульфоно- с вых кислот (по сухому остатку) 0,05-1,5 a Вода Остальное 00 ел со 00

Термическая стойкость (13, - вода), количество теплосмен

12

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 0 |

|

SU275823A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-23—Публикация

1982-05-25—Подача