:54) ОГНЕУПОРНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления периклазошпиндельного огнеупора | 1975 |

|

SU547430A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Огнеупорная набивная масса для футеровки "тепловых агрегатов" | 1978 |

|

SU681022A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВОГО МАГНЕЗИТОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2377218C1 |

| Огнеупорная набивная масса | 1979 |

|

SU796231A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1998 |

|

RU2129535C1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Огнеупорный материал | 1977 |

|

SU636204A1 |

| Способ получения смолосвязанных огнеупорных изделий преимущественно для конвертеров | 1986 |

|

SU1353758A1 |

Изобретение относится к огнеупорHbJM массам для изготовления безобжиговых изделий, используемых для футеровки металлургических агрегатов.

Известна огнеупорная масса 1, содержащая, вес.%: хромит фракции

1мм 60-62, магнезит фракции менее 0,5 мм, глину, боксит фракции менее

2мм 3-7, жидкое стекло 5-8, метилцеллюлозу 0,1-0,2.

Недостатком известной массы является низкая механическая прочность на сжатие и низкая термостойкость, что приводит к сильному разрушению футеровки из-за сколов ее и микротрещин, в которые проникает металл и шлак. Взаимодействие шлака и магнезита и служит причиной застывания контактного шлакового слоя.

Цель изобретения - повышение механической прочности на сжатие и термической стойкости.

Поставленная цель достигается тем, что в огнеупорную массу, состоящую из спеченного магнезита, хромита и связки, дополнительно вводят тонкомолотую смесь следующего состава, вес.%:

Магнезит60-70

Хромит10-20

Бокситовый шамот 15-25

5 а в качестве связки плотностью

1,20-1,23 г/см используют смесь состава, вес.%:

Мочевино-формальдегидная смола

10 (УКС)45-55

Кальциево-натриевая соль лигносульфоновых кислот45-55

15

при следующем соотношении компонентов, вес.%:

Спеченный магнезит40-50

20 Хромит10-20 Тонкомолотая

смесь30-40 Связка3-7

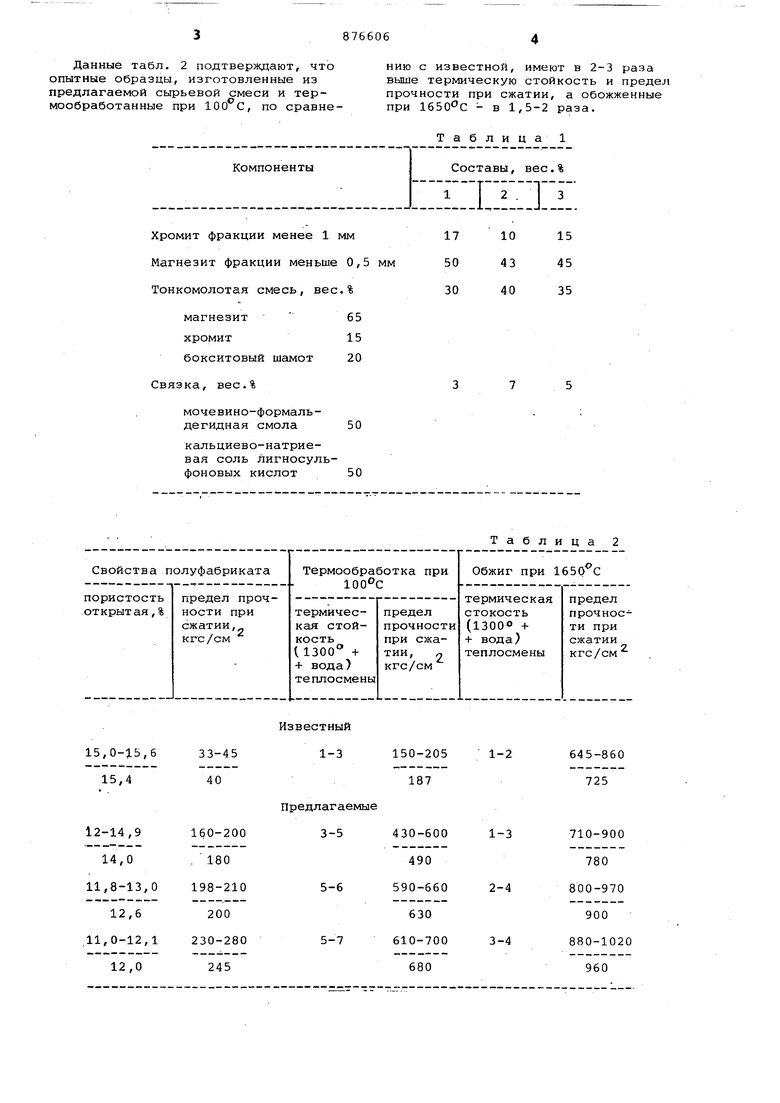

25 В табл. 1 приведены конкретные примеры предлагаемой массы.

Физико-технические свойства, термическая стойкость опытных образцов, спрессованных при удельном давлении 400 кгс/см , приведены в табл. 2.

Данные табл. 2 подтверждают, что опытные образцы, изготовленные из предлагаемой сырьевой смеси и термообработанные при , по сравнеСвязка, вес.%

мочевино-формальдегидная смола

кальциево-натриевая соль лигносульфоновых кислот 50

нию с известной, имеют в 2-3 раза вьЕие термическую стойкость и предел прочности при сжатии, а обожженные при - в 1,5-2 раза.

Таблица

2

645-860 725

3

710-900

780

4 800-970

900

4 880-1020

960

5 8766066

Формула изобретенияКальциево-натриеОгнеупорная масса для изготовлениявая соль лигнобезобжиговых изделий, включакедая one-сульфоновых кислот 45-55 ченный магнезит, хромит и связку,

отличающаяся тем, что, следующем соотношении компоненцелью повышения прочности и термичес- , стойкости, она дополнительноСпеченный магнесодержит тонкомолотую смесь состава,з.ит 40-50

вес.%:Хромит 10-20

Магнезит 60-70Тонкомолотая

Хромит 10-20 10 . 30-40

Бокситовый шамот 15-25связка 3-7

а в качест ве связки плотностью 1,20-Источники информации,

1,23 смесь состава, вес.%:принятые во внимание при экспертизе Мочевино-формаль- te

дегидная смола1. Авторское свидетельство СССР

(УКС) 45-55№392045, кл. С 04 В 35/04, 1972.

FOR 9t

Авторы

Даты

1981-10-30—Публикация

1978-11-30—Подача