Изобретение относится к области керамической и огнеупорной промышле ности и может быть использовано при изготовлении огнеупорного кирпича, например ковшевого припаса. Известна шихта для изготовления огнеупорных изделий из североонежских бокситов iflj , включающая обожженный бокс 85% и сырой боксит 15%, при этом боксит брике рируют; на сульфитно-спиртовой барде, а обжиг брикета осуществляют при 1550°С. Из обожженного боксита, измельченного до необходимого зернового состава, в смеси с сырым бокситом форму|рт сы рец, который обжигают при температу ре 1520с 23. Изделия, -полученные таким способом, характеризуются низкой термостойкостью и усадкой в службе, что является следствием неоднородности бокситов и применения высокотемпера турного обжига шамота и изделий. Эт приводит к образованию большого количества стеклофаЭь, ее неравномерному распределению и снижению свойст огнеупоров. Целью изобретения является получение огнеупоров, растущих в службе .и повышение их термостойкости. Поставленная цель достигаете тем, что, шихта для изготовления высокоглиноземистых огнеупоров на основе боксита обожженного фракции4 мм дополнительно содержит глину огнеупорную и дистенсиллиманитовый или бокситовый концентрат фракции 0,09 мм при следующем соотношении компонентов, вес.%: Боксит обожженный фракции 64 мм 60-80 Глина огнеупорная 10-20 Дистенсиллиманитовый или бокситовый концентрат,, фракции 4 0,09 мм10-20 Способ изготовления включает обжиг боксита, смешение компонентов, прессование, сушку и обжиг изделий, причем боксит обжигают шламовьом способом при 1200-1400 С, а изделия при 1000-1400с с изотермической выдержкой 2-8 ч. При шламовом обжиге состав обожженного боксита корректируется введением в шлам огнеупорной глины, что позволяет изменить химический состав и величину роста изделий при высоких температурах.

Введение в шихту тонкодисперсного высокоглиноземистого концентратг (дистенсиллиманитового или бокситового) позволяет увеличить содержание муллита в связке, что улучшает термостойкость и прочностные характеристики излелия.

При обжиге изделий в интервале температур 1000-1400®С происходит преимущественное спекание связки без заметного взаимодействия ее с концентратом и заполнителем без образования вторичного муллита.

Огнеупоры, изготовлйнные .из шихты на основе боксита, обожженного при температуре службы 1400-ПОО С, показывают рост, так как в этом интервале происходит взаимодействие высокоглиноземистого концентрата с глиной, приводящее к рос-у за счет образования вторичного муллита .

Для изготовления используют, например боксит североонежский, химического состава, %:

54,1

АЕгОэ 18,6

eioj

3,1

620 1,3 СаО

0,6

С«20з 16,9 п . п . п .

Боксит обжигают во вращающейся печи шпамовым способом в виде пульпы с влажностью 54,8%.

Шлам получают в трубной мельницеТемпература обжига шлама . Обожженный боксит имеет следующий химический состав,%:

69,7

20,3

3,14

4,2

1,0

гло2-8%

Шихта содержит глину огнеупорную 15 например Боровичско-Любытнинского месторождения и дистенсиллиманитовый концентрат.

Технологический процесс включает смешение компонентов с введением глины в виде шликера, прессование при давлении 500 кгс/см, сушку сырца до остаточной влажности 1% и обжиг изделий при температуре 1320 С с изотермической выдержкой 6 ч.

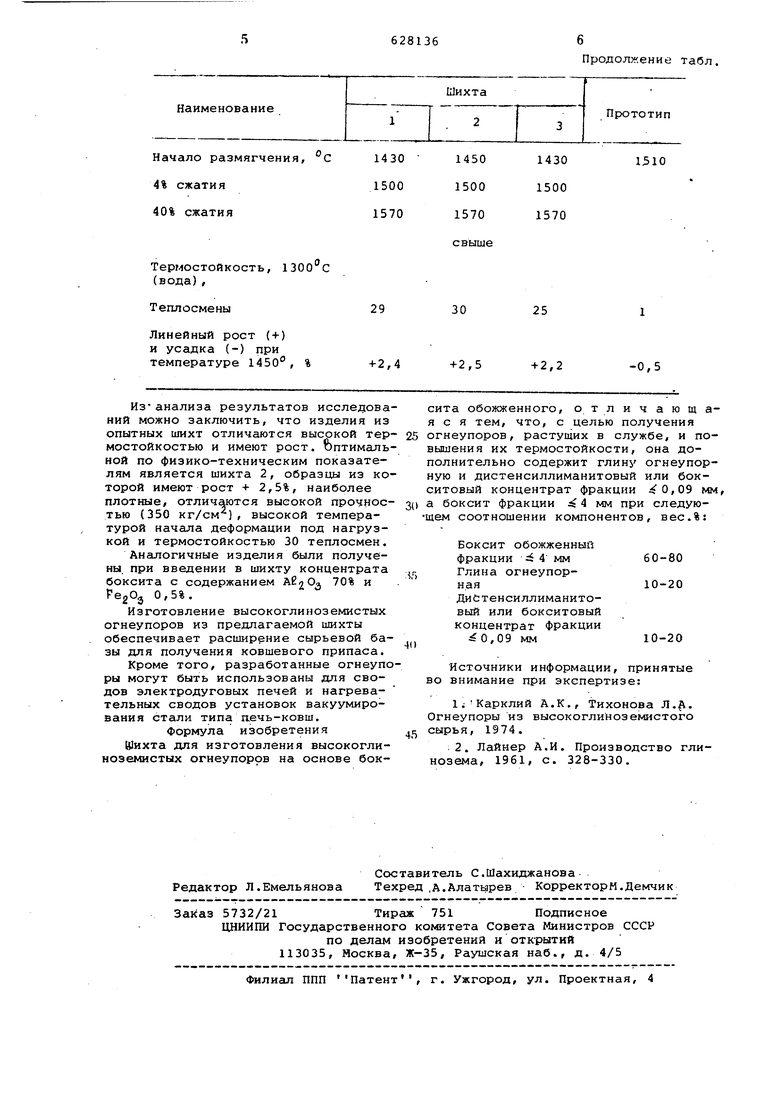

Составы шихты и свойства полученных изделий в сравнении со свойствами прототипа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1980 |

|

SU1043133A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744902C1 |

| Способ изготовления высокоглиноземистого шамота | 1973 |

|

SU564288A1 |

| Способ изготовления высокоглиноземистых заполнителей | 1980 |

|

SU969671A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2229456C2 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2335480C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2001 |

|

RU2211198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

Состав шихты, .%;.

Обожженный боксит 4 мм

Дистенсиллиманитовый концентрат

Глина огнеупорная Вода сверх 100%

Свойства изделий

Кажущаяся плотность, г/см

2,35

Открытая пористость,

20,5 %

60,3

Содержание

3,3 -- Peg Оэ

Предел прочности при сжатии, кг/см

Температура деформации под нагрузкой 2 кг/см ,

80

85

10

15

10

Сырой

6 боксит

2,54

2,33

2,38

17,6

21

20 64,0

65,6

3,4 3,8 3,6

1020

320

350

С

29 30 25

+2,4 +2,5 +2,2

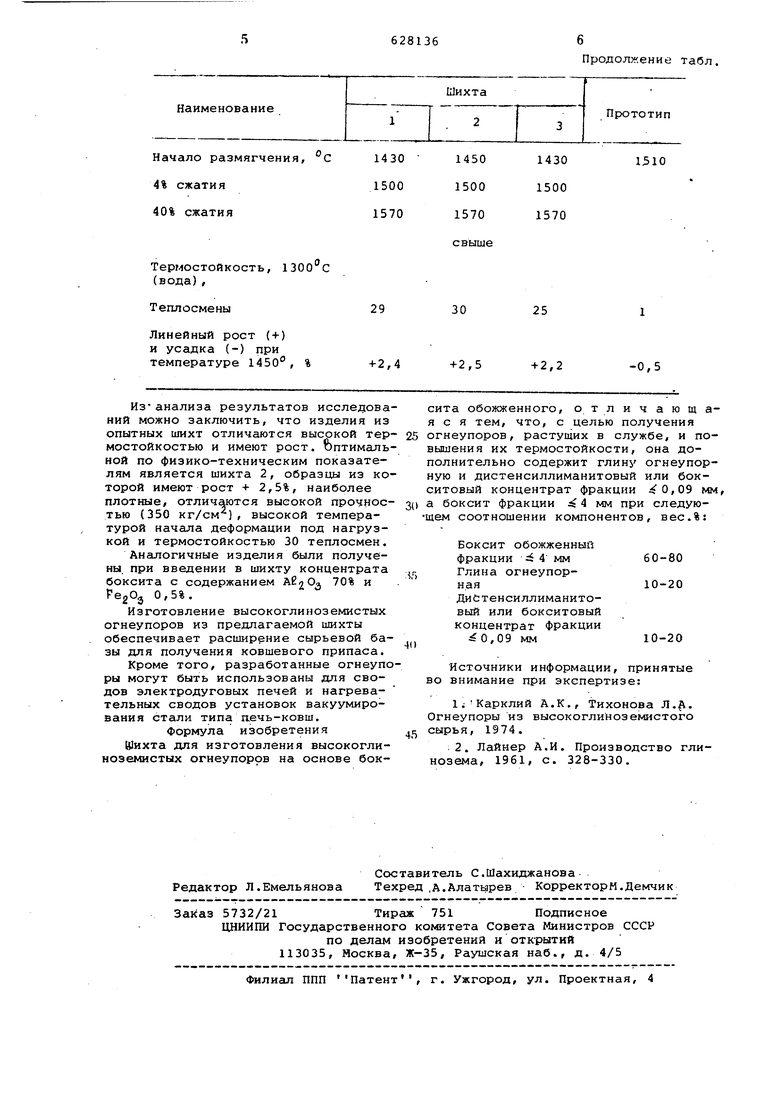

Из анализа результатов исследований можно заключить, что изделия из опытных шихт отличаются высокой термостойкостью и имеют рост. Оптимальной по физико-техническим показателям является шихта 2, образцы из которой имеют рост + 2,5%, наиболее плотные, отличаются высокой прочностью (350 кг/см), высокой температурой начала деформации под нагрузкой и термостойкостью 30 теплосмен.

Аналогичные изделия были получены, при введении в шихту концентрата боксита с содержанием АЙ293 PegOj 0,5%.

Изготовление высокоглиноземистых огнеупоров из предлагаемой шихты обеспечивает расширение сырьевой базы для получения ковшевого припаса.

Кроме того, разработанные огнеупоры могут быть использованы для сводов электродуговых печей и нагревательных сводов установок вакуумирования стали типа печь-ковш. Формула изобретения

Шихта для изготовления высокоглиноземистых огнеупоров на основе бокПродолжение табл.

-0,5

сита обожженного, отличающаяся тем, что, с целью получения огнеупоров, растущих в службе, и повышения их термостойкости, она дополнительно содержит глину огнеупорную и дистенсиллиманитовый или бокситовый концентрат фракции 0,09 мм, а боксит фракции 4 4 мм при следующем соотношении компонентов, вес.%5

Боксит обожженный фракции :i 4 мм 60-80 Глина огнеупорная10-20Дийтенсиллиманитовый или бокситовый концентрат Фракции

0,09 мм10-20

Источники информации, принятые во внимание при экспертизе:

1iКарклий А.К., Тихонова Л.. Огнеупоры из высокоглинозе «1стого сырья, 1974.

:2. Лайнер А.И. Производство глинозема, 1961, с. 328-330.

Авторы

Даты

1978-10-15—Публикация

1977-03-18—Подача