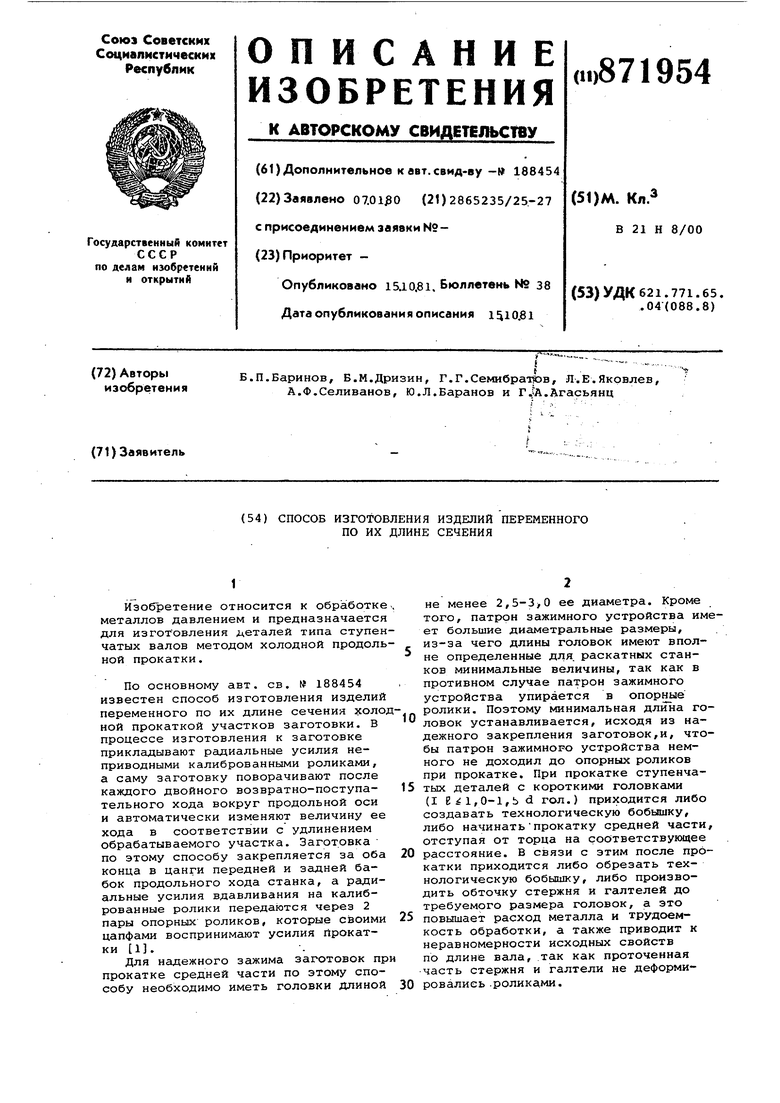

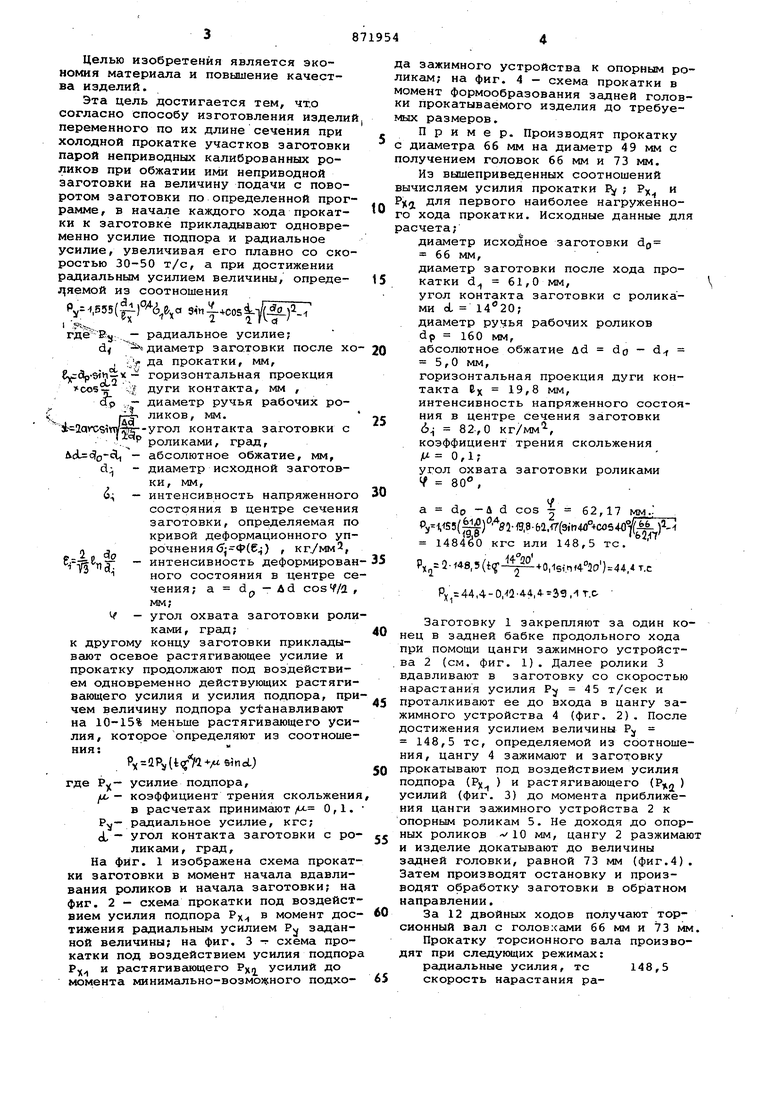

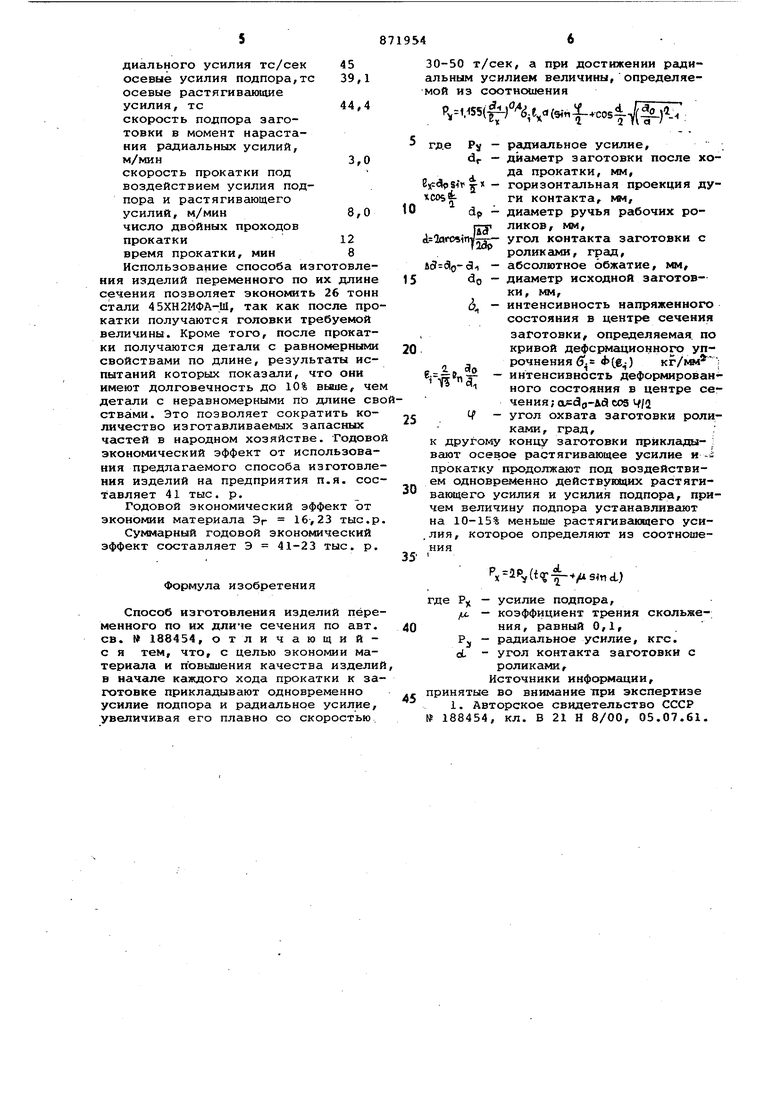

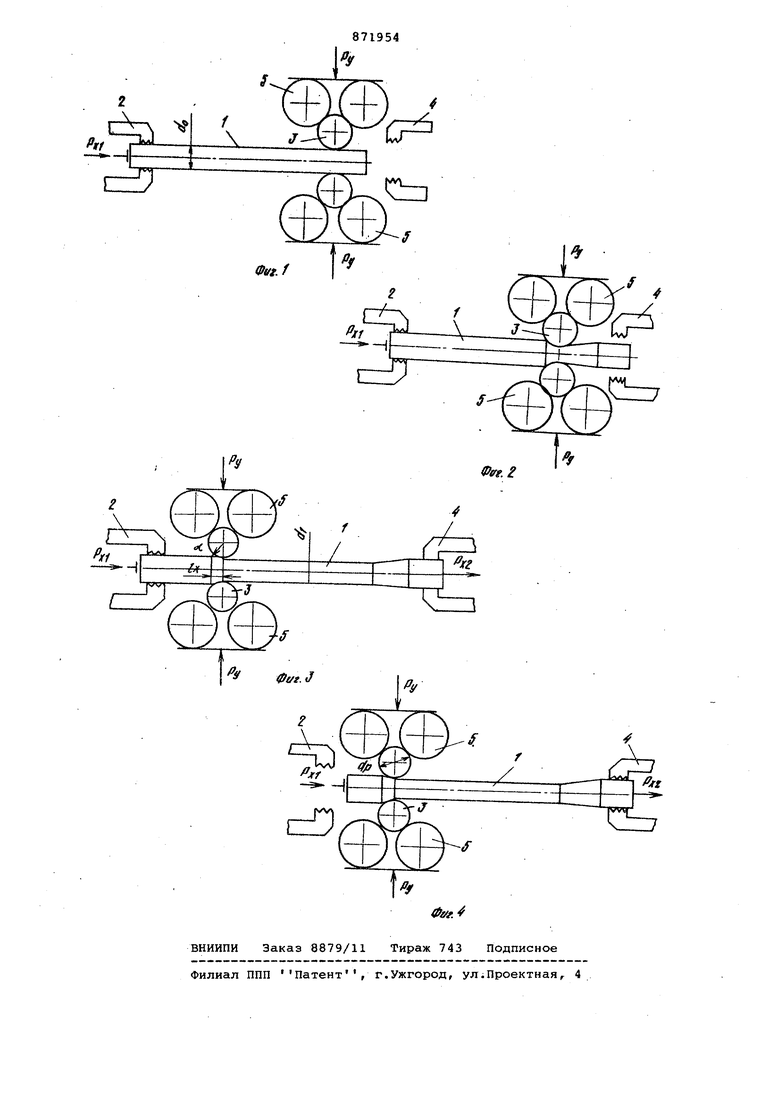

Изобретение относится к обработке металлов давлением и предназначается для изготовления деталей типа ступен чатых валов методом холодной продоль ной прокатки. По основному авт. св. № 188454 известен способ изготовления изделий переменного по их длине сечения холод ной прокаткой участков заготовки. В процессе изготовления к заготовке прикладывают радиальные усилия неприводными калиброванными роликами, а саму заготовку поворачивают после каждого двойного возвратно-поступательного хода вокруг продольной оси и автоматически изменяют величину ее хода в соответствии с удлинением обрабатываемого участка. Заготовка по этому способу закрепляется за оба конца в цанги передней и задней бабок продольного хода станка, а радиальные усилия вдавливания на калиброванные ролики передаются через 2 пары опорных роликов, которые С1воими цапфами воспринимают усилия прокатки 1. Для надежного зажима заготовок пр прокатке средней части по этому способу необходимо иметь головки длиной не менее 2,5-3,0 ее диаметра. Кроме того, патрон зажимного устройства имеет большие диаметральные размеры, из-за чего длины головок имеют вполне определенные для. раскатных станков минимальные величины, так как в противном случае патрон зажимного устройства упирается в опорные ролики. Поэтому минимальная длина головок устанавливается, исходя из надежного закрепления заготовок,и, чтобы патрон зажимного устройства немного не доходил до опорных роликов при прокатке. При прокатке ступенчатых деталей с короткими головками (I ,0-1,Ь d гол.) приходится либо создавать технологическую бобышку, либо начинатьпрокатку средней части, отступая от торца на соответствующее расстояние. В связи с этим после прокатки приходится либо обрезать технологическую бобышку, либо производить обточку стержня и галтелей до требуемого размера головок, а это повышает расход металла и трудоемкость обработки, а также приводит к неравномерности исходных свойств по длине вала, так как проточенная часть стержня и галтели не деформировались .ролика.ми. Целью изобретения является экономия материала и повышение качества изделий. Эта цель достигается тем, что согласно способу изготовления изделий переменного по их длине сечения при холодной прокатке участков заготовки парой неприводных калиброванных роликов при обжатии ими неприводной заготовки на величину подачи с поворотом заготовки по определенной программе, в начале каждого хода прокатки к заготовке прикладывают одновременно усилие подпора и радиальное усилие, увеличивая его плавно со скоростью 30-50 т/с, а при достижении радиальным усилием величины, определ яемой из соотношения Р, .,555(-|±) - радиальное усилие; d диаметр заготовки после хо , Д прокатки, мм, )pclp-si i x - горизонтальная проекция Icxss it дуги контакта, мм , о .,- диаметр ручья рабочих роi; ЛИКОВ, мм. Л- 1аУХ 51™-|д--угол контакта заготовки с .; Р роликами, град, AdL(S 5-cli - абсолютное обжатие, мм, d:j - диаметр исходной заготовки, мм, 6 - интенсивность напряженног состояния в центре сечени заготовки, определяемая п кривой деформационного уп п J рочненияб{-Ф(е) , кг./мм2, интенсивность деформирова ного состояния в центре с чения; а dp - Ad cos Ч/а мм; 1/ - угол охвата заготовки рол ками, град; к другому концу заготовки прикладывают осевое растягивающее усилие и прокатку продолжают под воздействием одновременно действующих растяги вающего усилия и усилия подпора, пр чем величину подпора ус±анавливают на 10-15% меньше растягивающего уси лия, которое определяют из соотноше ния: ,{t(7a- y Sinel.) где Ру- усилие подпора, fjL - коэффициент трения скольжени в расчетах принимают 0,1. радиальное усилие, кгс; ci, - угол контакта заготовки с ро ликами, град, На фиг. 1 изображена схема прокат ки заготовки в момент начала вдавливания роликов и начала заготовки; на фиг. 2 - схема прокатки под воздейст вием усилия подпора Px в момент дос тижения радиальным усилием Р заданной величины; на Фиг. 3 - схема прокатки под воздействием усилия подпор Р и растягивающего PXIJ усилий до момента минимально-возмоя :ного подхоа зажимного устройства к опорным роикам; на фиг. 4 - схема прокатки в омент формообразования задней голови прокатываемого изделия до требуеых размеров. Пример. Производят прокатку диаметра 66 мм на диаметр 49 мм с олучением головок 66 мм и 73 мм. Из вышеприведенных соотношений ычисляем усилия прокатки Б ; Р и )(,j для первого наиболее нагруженноо хода прокатки. Исходные данные для асчета; диаметр исходное заготовки do 66 мм, диаметр заготовки после хода прокатки d 61,0 мм, угол контакта заготовки с роликами cL 1420; диаметр ручья рабочих роликов dp 160 мм, абсолютное обжатие ad do - d 5,0 мм, горизонтальная проекция дуги контакта BX 19,8 мм, интенсивность напряженного состояния в центре сечения заготовки 6; 82-, О кг/мм, коэффициент трения скольжения А 0,1; угол охвата заготовки роликами (/ 80, а do -Л d cos - 62,17 мм.() ffJ-ffl,8.bu.-f7(3inW°+COS40f- L)2 ( &2i I 148460 кгс или 148,5 тс. Pxi 2-l48,5(i(,isi.)44,4T.c :Px 44,4-0,f2-44,.C Заготовку 1 закрепляют за один конец в задней бабке продольного хода при помощи цанги зажимного устройства 2 (см. фиг. 1). Далее ролики 3 вдавливают в заготовку со скоростью нарастания усилия Р 45 т/сек и проталкивают ее до входа в цангу зажимного устройства 4 (фиг. 2). После достижения усилием величины Р 148,5 тс, определяемой из соотношения, цангу 4 зажимают и заготовку прокатывают под воздействием усилия подпора (РХ ) и растягивающего ( ) усилий (фиг. 3) до момента приближения цанги зажимного устройства 2 к опорным роликам 5. Не доходя до опорных роликов - 10 мм, цангу 2 разжимают и изделие докатывают до величины задней головки, равной 73 мм (фиг.4). Затем производят остановку и производят обработку заготовки в обратном направлении. За 12 двойных ходов получают торсионный вал с головхами 66 мм и 73 мм. Прокатку торсионного вала производят при следующих режимах: радиальные усилия, тс 148,5 скорость нарастания радиального усилия тс/сек 45 осевые усилия подпора,тс 39,1 осевые растягивающие усилия, тс44,4 скорость подпора заготовки в момент нарастания радиальных усилий, м/мин3,0 скорость прокатки под воздействием усилия подпора и растягивающего усилий, м/мин8,0 число двойных проходов прокатки12 время прокатки, мин 8 Использование способа изготовления изделий переменного по их длине сечения позволяет экономить 26 тонн стали 45ХН2МФА-Ш, так как после про катки получаются головки требуекюй величины. Кроме того, после прокатки получаются детали с равномерными свойствами по длине, результаты испытаний которых показгши, что они имеют долговечность до 10% вьаяе, че детали с неравномерными по длине св ствами. Это позволяет сократить количество изготавливаемых запасных частей в народном хозяйстве. Годово экономический эффект от использования предлагаемого способа изготовле ния изделий на предприятия п.я. сос тавляет 41 тыс. р. Годовой экономический эффект от экономии материала Эр тыс.р Суммарный годовой экономический эффект составляет Э 41-23 тыс. р. Формула изобретения Способ изготовления изделий пере менного по их дличе сечения по авт. св. 188454, отличающийс я тем, что, с целью экономии материала и повышения качества издели в начале каждого хода прокатки к за готовке прикладывают одновременно усилие подпора и радиальное усилие, увеличивая его плавно со скоростью. 30-50 т/сек, а при достижении рашиальным усилием величины, определяеой из соотношения (|f-),e,i(.cosiy(); где PJ - радиальное усилие, d - диаметр заготовки после хода прокатки, мм, jpfSpSir TJ-к - горизонтгшьная проекция ду co$i- ги контакта мм, df - диаметр ручья рабочих ликов, мм, 2aro«iny j- угол контакта заготовки с роликами, град, (j-ei - абсолютное обжатие, мм, dg - диаметр исходной заготов-ки, мм, -интенсивность напряженного состояния в центре сечения заготовки, определяемая по кривой деформационного упрочнения ) кг/мм : 5 - интенсивность деформирован ci, ного состояния в центре сечения ; оссЭо-да 603 tf/2 -угол охвата заготовки ролиКс1ми, град, к другому концу заготовки прикладывают осевое растягивающее усилие и -прокатку продолжают под воздействием одновременно действувощих растягивающего усилия и усилия подпора, причем величину подпора устанавливают на 10-15% меньше растягивающего усилия, которое определяют из соотношения(4 /as4nd,) где Р - усилие подпора, /и. - коэффициент трения скольжения, равный 0,1, Ру - радиальное усилие, кгс. oL - угол контакта заготовки с роликами, Источники информсщии, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 188454, кл. В 21 Н 8/00, 05.07.61.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий переменного по их длине сечения | 1980 |

|

SU859468A1 |

| Способ изготовления изделий переменного по их длине сечения | 1977 |

|

SU738736A1 |

| Способ изготовления изделий перемен-НОгО пО иХ длиНЕ СЕчЕНия | 1978 |

|

SU829283A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1992 |

|

RU2040355C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1999 |

|

RU2165327C2 |

| Способ изготовления изделий переменного по их длине сечения | 1975 |

|

SU553033A1 |

| Способ продольной прокатки деталей | 1976 |

|

SU692661A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2003 |

|

RU2278747C2 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

Авторы

Даты

1981-10-15—Публикация

1980-01-07—Подача