СО

:д

X)

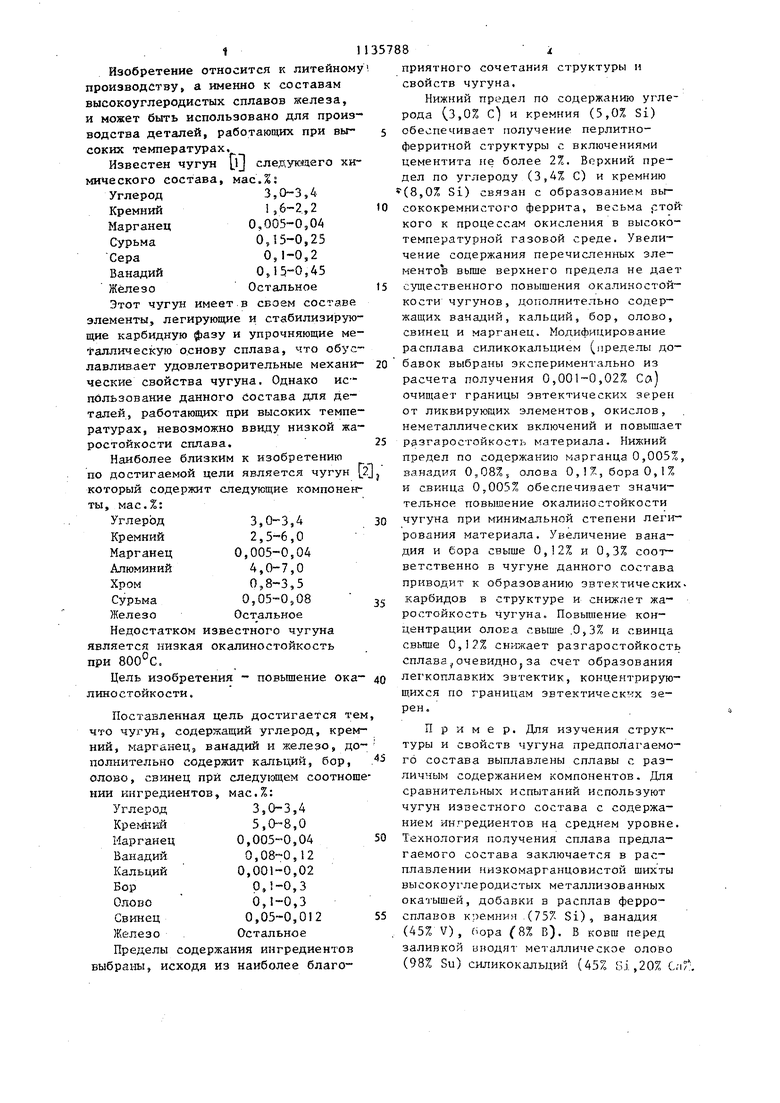

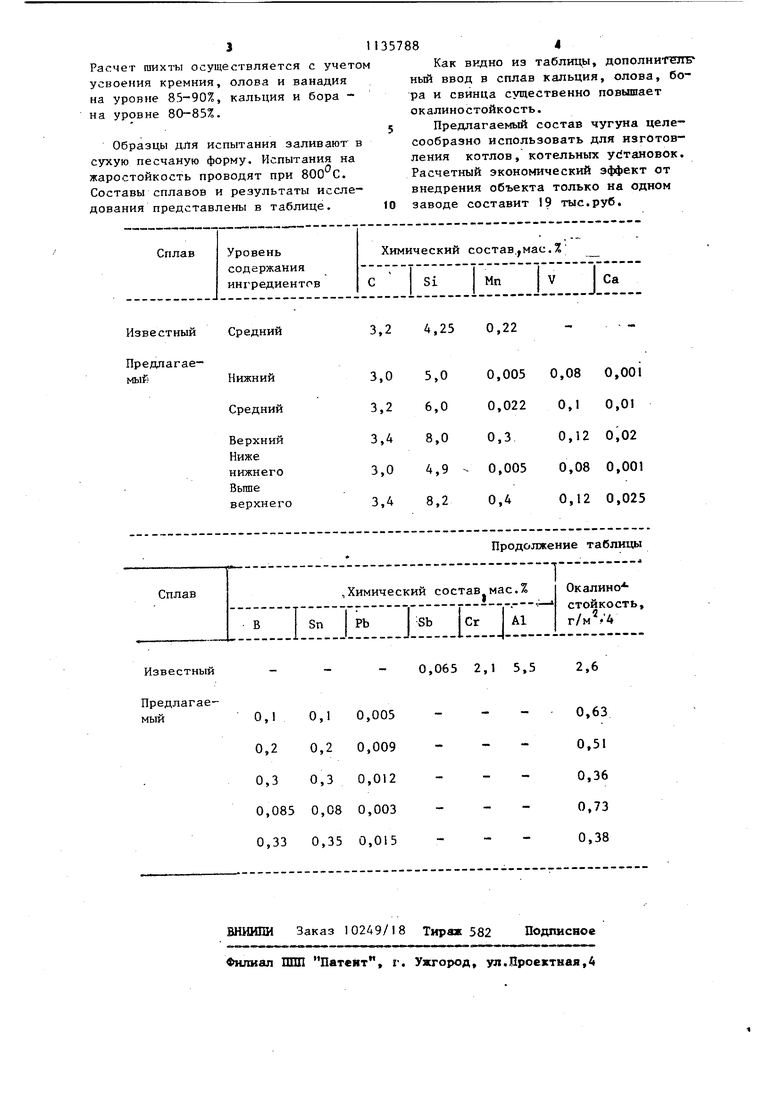

х f изобретение относится к литей производству, а именно к состава высокоуглеродистых сплавов желез и может быть использовано для пр водства деталей, работающих при соких температурах. Известен чугун l следукздего мического состава, мас.%: Углерод3,0-3,4 Кремний,6-2,2 Марганец 0,005-0,04 Сурьма0,15-0,25 Сера0,1-0,2 Ванадий 0,15-0,45 ЖелезоОстальное Этот чугун имеет в своем сост элементы, легирующие и стабилизи щие карбидную фазу и упрочняющие таллическую основу сплава, что о лавливает удовлетворительные мех ческие свойства чугуна. Однако пользование данного состава для талей, работающих при высоких те ратурах, невозможно вви,цу низкой ростойкости сплава. Наиболее близким к изобретени по достигаемой цели является чуг который содержит следующие компо ты, мас.%: 3,0-3,4 Углерод 2,5-6,0 Кремний 0,005-0,04 Марганец 4,0-7,0 Алюминий 0,8-3,5 Хром 0,05-0,,08 Сурьма Остальное Железо Недостатком известного чугуна является низкая окапиностойкость при 800°С. Цель изобретения - повышение линостойкости. Поставленная цель достигается что чугун, содержащий углерод, к ний, марганец, ванадий и железо полнительно содержит кальций, бо олово, свинец при следу1эдем соот мас.%: НИИ ингредиентов, 3,0-3,4 Углерод 5,0-8,0 Kpe fflкй 0,005-0,04 Марганец 0,08-0,12 Ванадий 0,001-0,02 Кальций 0,1-0,3 0,1-0,3 0,05-0,012 Свинец Остальное Железо Пределы содержания ингредиент выбраны, исходя из наиболее благ 8 приятного сочетания структуры и свойств чугуна. Нижний предел по содержанию углерода (.3,0% с) и кремния (5,0% Si) обеспечивает получение перлитноферритной структуры с включениями цементита не более 2%. Верхний предел по углероду (3,4% С) и кремнию (8,0% Si) связан с образованием вы- сококремнистого феррита, весьма ртойкого к процессам окисления в высокотемпературной газовой среде. Увеличение содержания перечисленных элементов выше верхнего предела не дает существенного повышения окалиностойкости чугунов, дополнительно содержащих ванадий, кальций, бор, олово, свинец и марганец. Модифицирование расплава силикокальцием (пределы добавок выбраны экспериментально из расчета получения 0,001-0,02% Са) очищает границы эвтектических зерен от ликвирующих элементов, окислов, неметаллических включений и повышает рэзгаростойкость материала. Нижний предел по содержанию марганца 0,005%, ванадия 0,08%, олова О,1%, бора О, 1 % и свинца 0,005% обеспечивает значительное повышение окалиностойкости чугуна при минимальной степени легирования материала. Увеличение ванадия и бора свыше 0,12% и 0,3% соответственно в чугуне данного состава приводит к образованию эвтектических, карбидов в структуре и снижает жаростойкость Чугуна. Повышение концентрации олова свыше .0,3% и свинца свьпле 0,12% снижает разгаростойкость сплава,очевидноJза счет образования легкоплавких эвтектик, концентрирующихся по границам эвтектических зерен. Пример. Для изучения структуры и свойств чугуна предполагаемого состава выплавлены сплавы с различным содержанием компонентов. Для сравнительных испытаний используют чугун известного состава с содержанием ингредиентов на среднем уровне. Технология получения сплава предлагаемого состава заключается в расплавлении пизкомарганцовистой шихты высокоуглеродистых металлизованных окатышей, добавки в расплав ферросплавов кремнии. (75% Si), ванадия (45% V), бора (8% В). В ковш перед заливкой вводят металлическое олово (98% Su) силикокапьций (45% 8.1,20% C.-i/.

3

Расчет шихты осуществляется с учето усвоения кремния, олова и ванадия на уровне 85-90%, кальция и бора на уровне 80-85Z.

Образцы для испытания заливают в сухую песчаную форму. Испытания на жаростойкость проводят при 800 С. Составы сплавов и результаты исследования представлены в таблице.

357884

Как видно из таблицы, дополнитшгр ный ввод в сплав кальция, олова, бора и свинца существенно повышает окалиностойкость.

5 Предлагаемый состав чугуна целесообразно использовать для изготовления котлов, котельных ydraHOBOK. Расчетный экономический эффект от внедрения объекта только на одном 10 заводе составит 19 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1983 |

|

SU1122734A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН ДЛЯ КРУПНОГАБАРИТНЫХ ОТЛИВОК | 2002 |

|

RU2221072C1 |

| Чугун | 1983 |

|

SU1121314A1 |

| Чугун | 1983 |

|

SU1104180A1 |

| Чугун | 1983 |

|

SU1121310A1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

ЧУГУН, содержащий углерод, : кремний, марганец, ванадий, железо, отличают и,-й с я тем, что, с целью повьшения окалиностойкости, он дополнительно содержит кальций, бор,- олово и свинец при следующем соотношении ингредиентов, мас.%: Углерод3,0-3,4 Кремний 5,0-8,0 Марганец 0,005-0,04 Вана/ ий 0,08-0,12 Кальций 0,001-0,02 Бор0,1-0,3 Олово0,1-0,3 Свинец 0,005-0,012 Железо Остальное (Л С

Средний

Известный

Известный

3,2 4,25 0,22

Продолжение таблицы

2,6

0,065 2,1 5,5

| Чугун | 1981 |

|

SU939582A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3634851/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1983-11-10—Подача