ND

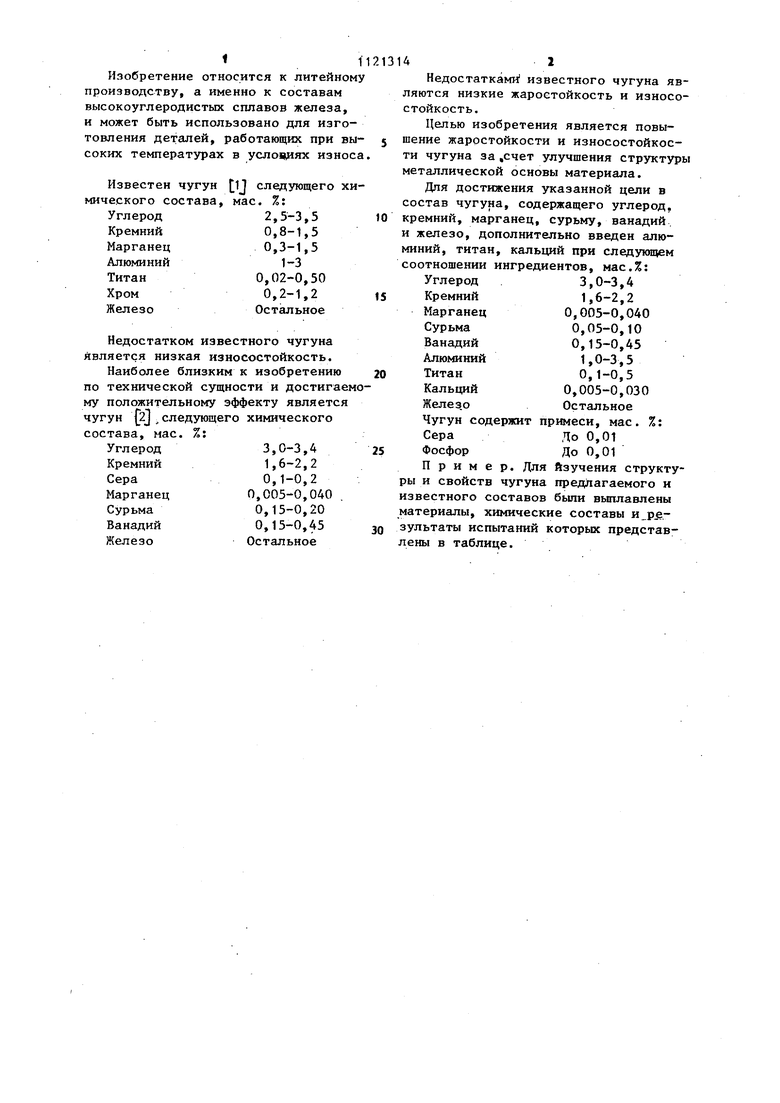

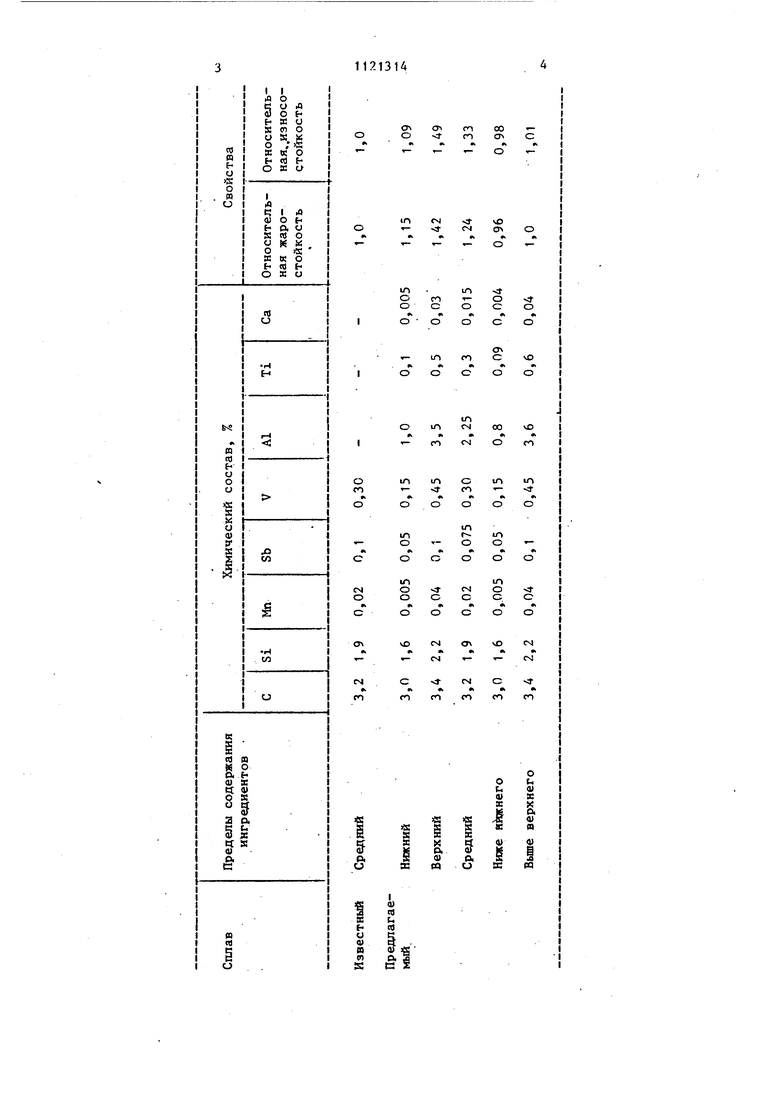

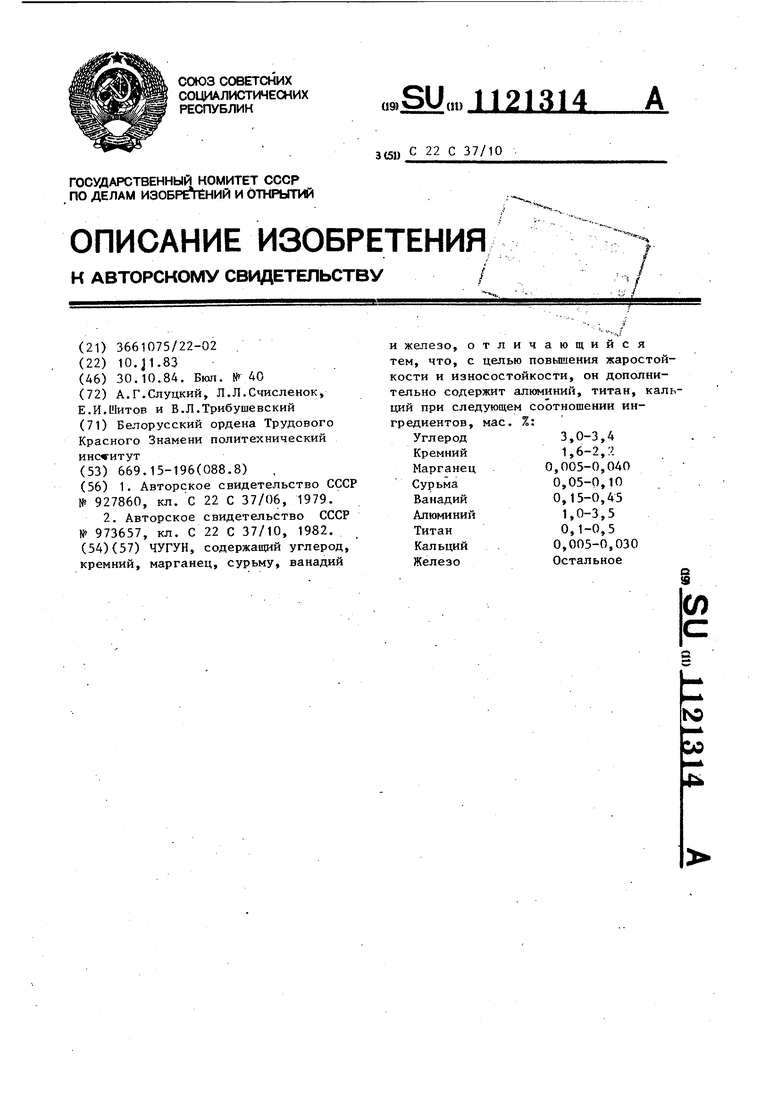

IA l; 11 Изобретение относится к литейному производству, а именно к составам высокоуглеродистых сплавов железа, и может быть использовано для изготовления деталей, работающих при высоких температурах в усло1у1ях износа. Известен чугун }1 следующего химического состава, мае. %: Углерод2,5-3,5 Кремний0,8-1,5 Марганец0,3-1,5 Алюминий1-3 Титан0,02-0,50 Хром0,2-1,2 ЖелезоОстальное Недостатком известного чугуна является низкая износостойкость. Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является чугун {2 следующего химического состава, нас. %: Углерод3,0-3,4 Кремний1,6-2,2 Сера0,1-0,2 Марганец 0,005-0,040 . Сурьма0,15-0,20 Ванадий0,15-0,45 ЖелезоОстальное 213 5 10 fS 20 25 30 42 Недостатками известного чугуна являются низкие жаростойкость и износостойкость. Целью изобретения является повышение жаростойкости и износостойкости чугуна за .счет улучшения структуры металлической основы материала. Для достижения указанной цели в состав чугуна, содержащего углерод. кремний, марганец, сурьму, ванадий и железо, дополнительно введен алюминий, титан, кальций при следующем соотношении ингредиентов, мас.%: Углерод3,0-3,4 Кремний1,6-2,2 Марганец 0,005-0,040 Сурьма0,05-0,10 Ванадий0,15-0,45 Алюминий1,0-3,5 Титан0,1-0,5 Кальций 0,005-0,030 Желез.оОстальное Чугун содержит примеси, мае. %: СераДо 0,01 ФосфорДо 0,01 Пример. Для изучения структуры и свойств чугуна предлагаемого и известного составов бьши выплавлены материалы, химические составы Kjps,зультаты испытаний которых представлены в таблице.

o

00en

cTi с

r

m

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090749A1 |

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1122734A1 |

| Чугун | 1983 |

|

SU1135788A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1121310A1 |

| Чугун | 1983 |

|

SU1096298A1 |

ЧУГУН, содержащий углерод, кремний, марганец, сурьму, ванадий и железо, отличающийся тем, что, с целью повышения жаростойкости и износостойкости, он дополнительно содержит алюминий, титан, кальций при следующем соотношении ингредиентов, мае. %: 3,0-3,4 Углерод 1 6-2 .4 Кремний О,065-0 040 Марганец 0,05-0,10 Сурьма 0,15-0,45 Ванадий 1,0-3,5 Алюминий 0,1-0,5 Титан 0,005-0,030 Кальций Остальное Железо

-

чО

CN

о о о «1Л О

- о с

- о

м с

А

о

Оч

чО

го

ш

о

А

ч

о

о

о

1Г1

чО ГЧ

00

f,

о

со

С со

iri

ю

-

ЧГ

«Г1

ш

г-

о

о

ю

с

CNI

о

sr

G

с

с

см

см

о

«ъ Сч)

см

с

см

чГ

А

ч

«ъ

со

со

to

со

о

о

(н

и

(н

а

X

J

и п

«

и

5

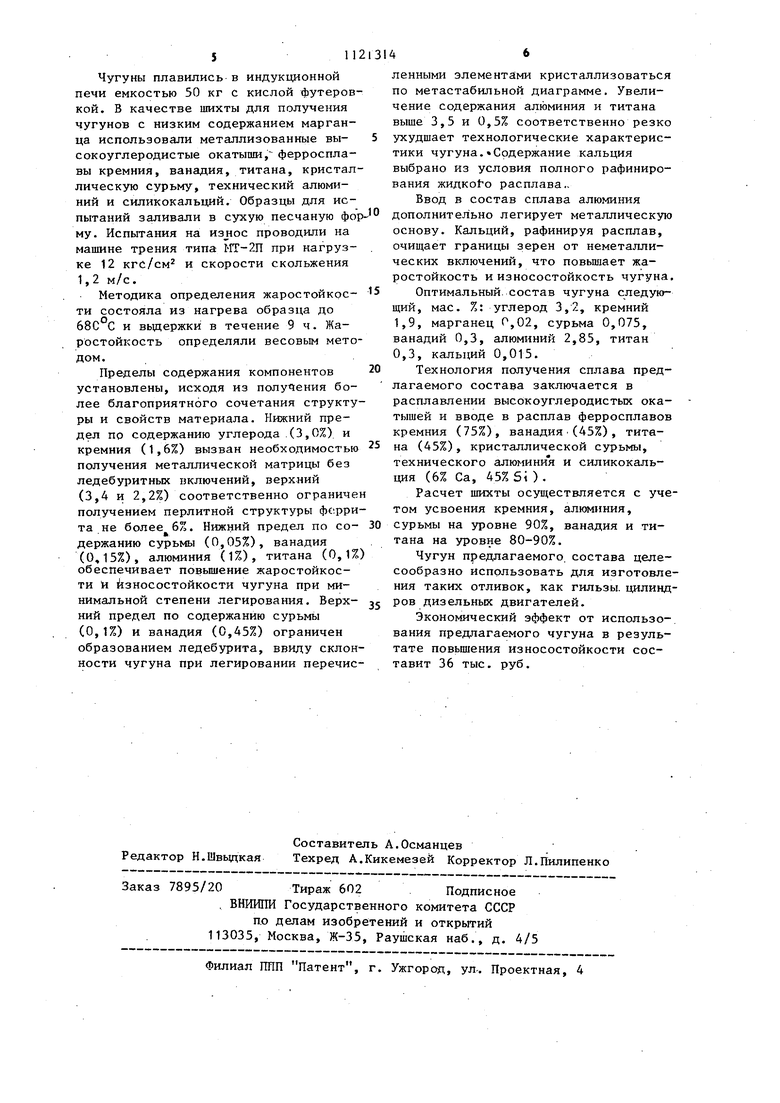

а и Чугуны плавились в индукционной печи емкостью 50 кг с кислой футеровкой, В качестве шихты для получения чугунов с низким содержанием марганца использовали металлизованные высокоуглеродистые окатыши, ферросплавы кремния, ванадия, титана, кристаллическую сурьму, технический алюминий и силикокальдий. Образцы для испытаний заливали в сухую песчаную фор му. Испытания на износ проводили на машине трения типа МТ-2П при нагрузке 12 кгС/см и скорости скольжения 1,2 м/с. Методика определения жаростойкоети состояла из нагрева образца до 68С С и вьщержки в течение 9 ч. Жаростойкость определяли весовым методом. Пределы содержания компонентов установлены, исходя из получения более благоприятного сочетания структуры и свойств материала. Нижний предел по содержанию углерода .(3,0%) и кремния (1,6%) вызван необходимостью получения металлической матрицы без ледебуритных включений, верхний (3,4 и 2,2%) соответственно ограниче получением перлитной структуры фо.рри та не более 6%. Нижний предел по содержанию сурьмы (0,05%), ванадия (0,15%), алюминия (1%), титана (0,1% обеспечивает повьш1ение жаростойкоети и износостойкости чугуна при минимальной степени легирования. ВерхНИИ предел по содержанию сурьмы (0,1%) и ванадия (0,45%) ограничен образованием ледебурита, ввиду склонности чугуна при легировании перечисленными элементами кристаллизоваться по метастабильной диаграмме. Увеличение содержания алюминия и титана выше 3,5 и 0,5% соответственно резко ухудшает технологические характеристики чугуна.«Содержание кальция выбрано из условия полного рафинирования жидкo o расплава .Ввод в состав сплава алюминия дополнительно легирует металлическую основу. Кальций, рафинируя расплав, очищает границы зерен от неметаллических включений, что повьш1ает жаростойкость и износостойкость чугуна. Оптимальный, состав чугуна следующий, мае. %: углерод 3,2, кремний 1,9, марганец 0,02, сурьма 0,075, ванадий 0,3, алюминий 2,85, титан 0,3, кальций 0,015. Технология получения сплава предлагаемого состава заключается в расплавлении высокоуглеродистых окатышей и вводе в расплав ферросплавов кремния (75%), ванадия(45%), титана (45%), кристаллич еской сурьмы, технического алюминия и силикокальОДЯ (6% Са, 45% Si). Расчет шихты осуществляется с уче том усвоения кремния, алюминия, сурьмы на уровне 90%, ванадия и титана на уровне 80-90%. Чугун предлагаемого, состава целесообразно использовать для изготовле ния таких отливок, как гильзы, цилинд ров дизельных двигателей. Экономический эффект от использования предлагаемого чугуна в результате повьш1ения износостойкости составит 36 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1979 |

|

SU927860A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1981 |

|

SU973657A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-30—Публикация

1983-11-10—Подача