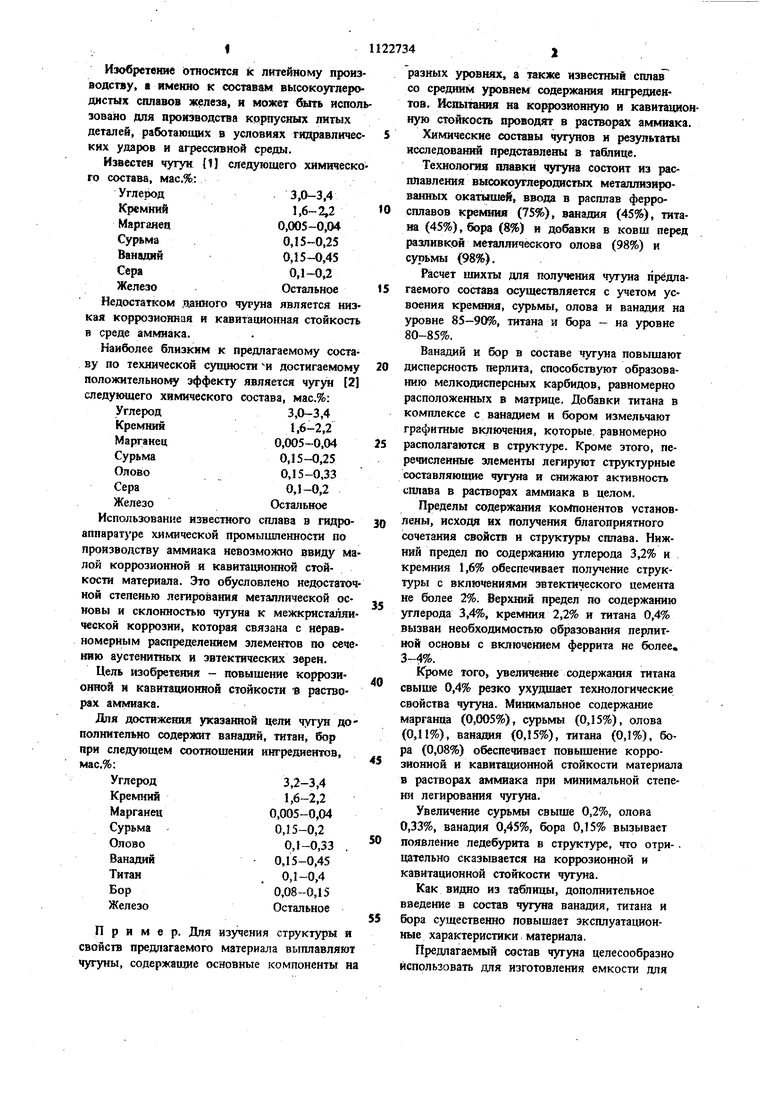

Изобретение относится к литейному произ водству, именно к составам высокоуглеро дистых сплавов железа, и может быть испол зовано для производства корпусных лнтых деталей, работающих в условиях гидравличес ких ударов и агрессивной среды. Известен чугун {1J следующего химическо го состава, мас.%: Углерод3,0-3,4 Кремний1,6-2,2 Марганец0,005-0,04 Сурьма0,15-0,25 Ванадай0,15-0,45 Сера0,1-0,2 ЖелезоОстальное Недостатком данного чзо-уна является низкая коррозионная и кавитацнонная стойкость в среде аммиака. Наиболее близким к предлагаемому составу по технической сущности и достигаемому положительному эффекту является чугун 2 следующего химического состава, мас.%: Углерод3,0-3,4 Кремний1,6-2,2 Марганец0,005-0,04 Сурьма0,15-0,25 Олово0,15-0,33 Сера0,1-0,2 ЖелезоОстальное Использование известного сплава в гидроаппарат)ре химической промышленности по производству аммиака невозможно ввиду ма лой коррозионной и кавитацяонной стойкости материала. Это обусловлено недостаточ ной степенью легирования металлической основы и склонностью чугуна к межкристашга ческой коррозии, которая связана с неравномерным распределением злементов по сече нию аустенитных и звтектических зерен. Цель изобретения - повышение коррозионной и кавитационной стойкости -в растворах aMhflfaKa. Для достижения указанной цели чугун до полнительно содержит ванадий, титан, бор при следующем соотношении ингредиентов, мас.%: Углерод3,2-3,4 Кремний1,6-2,2 Марганец0,005-0,04 Сурьма0,15-0,2 Олово0,1-0,33 . Ванадий 0,15-0,45 Титаи. 0,1-0,4 Бор0,08-0,15 ЖелезоОстальное Пример. Для изучения структуры и свойств предлагаемого материала вьпитавляют чугуны, содержащие основные компоненты н разных уровнях, а также известный сплав со средним уровнем содержания ингредиентов. 11с11ыташ1я на коррозионную и кавитационную стойкость проводят в растворах аммиака. Химические составы чугунов и результаты исследований представлены s таблице. Технология плавки чугуна состоит из расплавления высокоуглеродистых металлизированных окатышей, ввода в расплав ферросплавов кремшш (75%), ванадия (45%), титана (45%), бора (8%) и добавки в ковш перед разливкой металлического олова (98%) и сурьмы (98%). Расчет шихты для получения чугуна предлагаемого состава осуществляется с усвоения кремния, сурьмы, олова и ванадия на уровне 85-90%, титана и бора - на уровне 80-85%. Ванадий и бор в составе чугуна повышают дисперсность перлита, способствуют образованию мелкодисперсных карбидов, равномерно расположенных в матрице. Добавки титана в комплексе с ванадаем и борюм измельчают графитные включения, которые, равномерно располагаются в структуре. Кроме этого, перечисленные элементы легируют структурные составляющие чугуна н снижают активность сплава в раствортх аммиака в целом. Пределы содержания компонентов установлены, исходя их получения благопрнятного сочетания свойств н структуры сплава. Нижний предел по содержанию углерода 3,2% и кремния 1,6% обеспечивает получение структуры с включениями звтектнческого цемента не более 2%. Верхний предел по содержанию углерода 3,4%, кремния 2,2% и титана 0,4% вызван необходимостью образования перлитной основы с включением феррита не более« Кроме того увеличе 1е содержания титана свыше 0,4% резко ухудшает технологические свойства чугуна. Минимальное содержание марганца (0,005%), сурьмы (0,15%), олова (0,11%), ванадая (0,15%), титана (0,1%), бора (0,08%) обеспечивает повышение коррозионнсй и кавитационной стойкости материала в растворах аммиака при минимальной степени легирования чугуна. Увеличение сурьмы свыше 0,2%, олова 0,33%, ванадия 0,45%, бора 0,15% вызывает появление ледебурита в структуре, что отри- . цатепьно сказывается на коррозионной и кавитационной стойкости чугуна. Как видно из таблицы, дополнительное введение в состав чугупя ванадия, титана и борз существенно повышает эксплуатационные характеристики материала. Предлагаемый состав чугуна целесообразно использовать для изготовления емкости для

J11227344

хранения водных растворов аммиака и кор-- Эконоктческий эффект от внедрения чугупусных деталей насосов, перекачивающих данный раствор.

на предлагаемого состава только на одном предприятии составит 85 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1090749A1 |

| Чугун | 1983 |

|

SU1121314A1 |

| Чугун | 1983 |

|

SU1151583A1 |

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1983 |

|

SU1121310A1 |

| Чугун | 1983 |

|

SU1135788A1 |

| Чугун | 1981 |

|

SU981426A1 |

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1983 |

|

SU1096298A1 |

ЧУГУН, содержащий углерод, кремний марганец, сурьму, олово и железо, о тличаюшийся тем, что. с целью повышения коррозионной и кавита1шон1Юй стойкости в растворах аммиака, он дополнительно содержит ванадий, тятан. бор при следующем соотнощении ингредиентов, мас.%: Углерод3.2-3,4 Кремний1.6-2,2 Марганец0.005-0,04 Сурьмя0,15-0.2 Олово0.1-0.33 Ванаднй0,15-0.45 Титан0.1-0.4 Бор0.08-0.15 ЖелезоОстальное

Известный Средний3,2 1,90,02 Предлагаемый Нижний3,2 1,60,005 Средний3,3 1,90,02 Верхний3,4 2,20,04 Контрольный Ниже 1,90,02 нижнего3,2 верхнего3,2 1,90,02 0,200,24 -- - I1 0,150,10 0,15О,0,,730,80 0,170,22 0,30,250,110,680,75 0,20,33 0,450,40,150,700,67 0,200,24 0,130,080,050,910,88 0,200,240,500,430,180,720,66

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1981 |

|

SU939582A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке Vf 3380112/22-02 | |||

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1983-11-10—Подача