D

Х

: Изобретение относится к чер металлургии, в частности к сре углеродистым низколегированнцм лям, используемым для производ высокопрочных метизов методом ной деформации. Известна сталь ij следумще става, мас,%.: , 0,03г-.0,25 Углерод До 0,10 Кремний 0,20-J,50 Марганец 0,005-0,30 0,,1P Алюминий Остальное Железо Недостатком данной стали яв низкая прочность. Наиболее близкой к изобрете технической сущности и достига результату является сталь 2j, держащая мас,%: До 0,35 Углерод До 0,5 Кремний По крайней мере один элемент из группы, включающей марганец, никель, хром, ванадий и молибден До 1,0 Алюминий 0,01-0,06 Азот 0,005-0,04 Бор До 0,5 . По крайней мере один металл из группы, включающей титан и цирконий 0,008-0,08 Железо Остальное Однако известная сталь обла недостаточной прочностью и нев пластичностью после холодной д ции при изготовлении метизов. Цель изобретения - повьшени дела прочности на растяжение и сительного удлинения после хол деформации. Цель достигается тем, что с содержащая углерод, марганец, алюминий, азот и железо, содер указанные компоненты в следующ отношении, мас,%: Углерод 0,26-0,35 Кремний 0,,37 Марганец 0,50-0,80 Титан 0,01-0,10 Алюминий 0,15-0,30 Азот 0,01-0,02 Железо Остальное Введение алюминия в предлагаемую сталь в больших количествах, чем в известную, приводит к повышению предела прочности на растяжение и относительного удлинения. Соединяясь с азотом, он образует дисперсные нитриды алюминия, которые тормозят рост аустенитных зерен, благодаря чему сталь имеет повьщенные прочность,, пластичность и вязкость. АЛЮМИНИЙ, находящийся в твердом растворе, сильно упрочняет феррит, что также повыщает прочность, Превыщение указанного содерэсания алюминия приводит к вьщелению слищком большого количества нитридов, которые образуют плены по границам аустенитных зерен и, таким образом, резко охрупчивают металл. noHi-Екение содержания алюминия i ниже указанного приводит к выделению i недостаточного для эффективного измельчения аустенитных зерен количества нитрвдов. Содержание углерода в указанных пределах обеспечивает получение временного сопротивления разрыву не менее 800 МПа после горячей прокатки и холодной деформации (волочения) при сохранении достаточной пластичности. Понижение содержания углерода ниже указанного предела приводит к образованию в стали недостаточного количества высокопрочной структурной составляющей (перлита) и, как следствие, к снижению прочности, как после горячей прокатки, так и после холодной деформации. Превышение указанного содержания углерода в стали приводит к образованию в стали слишком большого количества перлита, что приводит к снижению пластичности и к появлению в стали трещин как при калибровке, так и при высадке головки болта. Марганец и кремний используются, только в качестве раскислителей, поэтому их остаточное содержание в предлагаемой стали находится в пределах, установленных ГОСТом для качественных (спокойных) конструкционных сталей (ГОСТ 1050-74) Содержание кремния является достаточным для эффективного раскисления стали, поэтому вводимый алюминий играет не только раскислителя, но также и эффективного модификатора, упрочняющего сталь

Титан, содержащийся в предлагаемой стали в указанных пределах, изм льчает зерно аустенита и, таким образом, повышает прочность и пластичность стали. Превьщ1ение указанного содержания титана в стали приводит к повьшению «рупкости феррита, обогащению титаном границ зерен и появлению в струнтуре стали остроугольных карбидов титана, что приводит к падению пластичности и ударной вязкости. Понижение содержания титана в стали ниже указанного предела приводит к падению эффективности влияния титана на свойстэа стали.

Превьшение указанного предела содержания азота в предлагаемой стали приводит, во-первых, к образованию слишком большого количества нитридов алюминия и, во-вторых, к образованию облаков Коттрелла, что приведет к охрупчиванию стали. Понижение содержания азота и стали ниже указанного предела приводит к образованию недостаточного для эффективного измельче- НИН структуры количества нитридов алюминия. .,

В предлагаемой стали допускаете} содержание серы и фосфора до 0,035

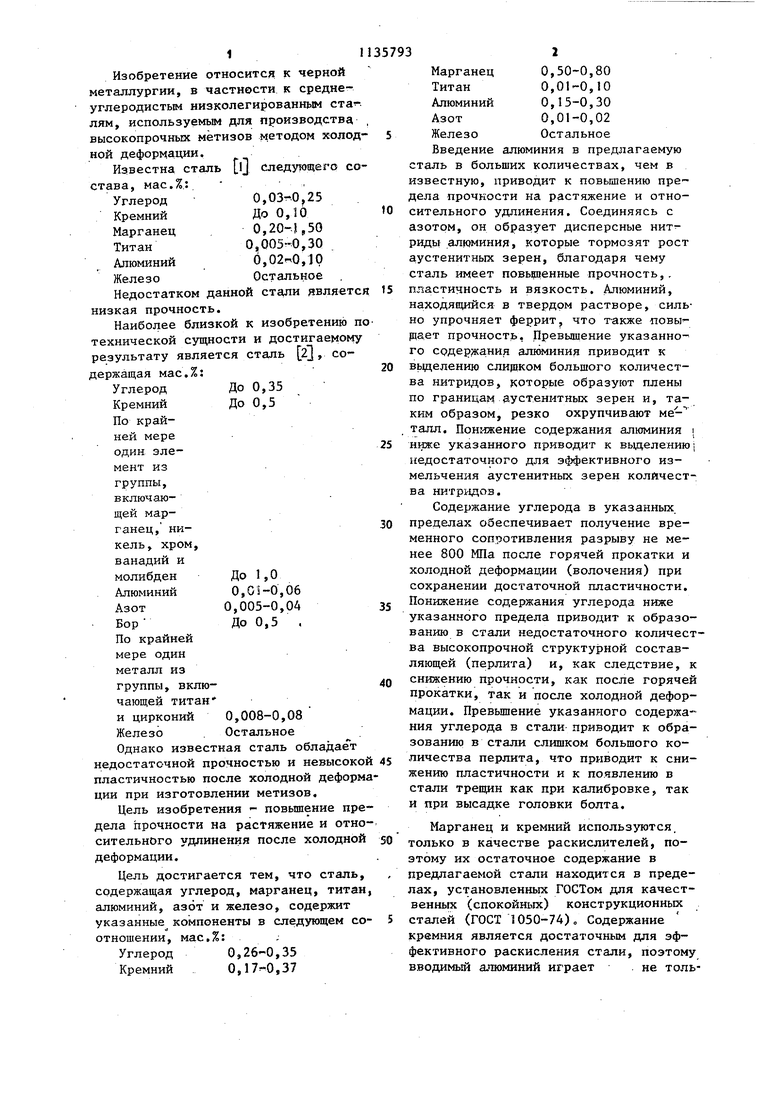

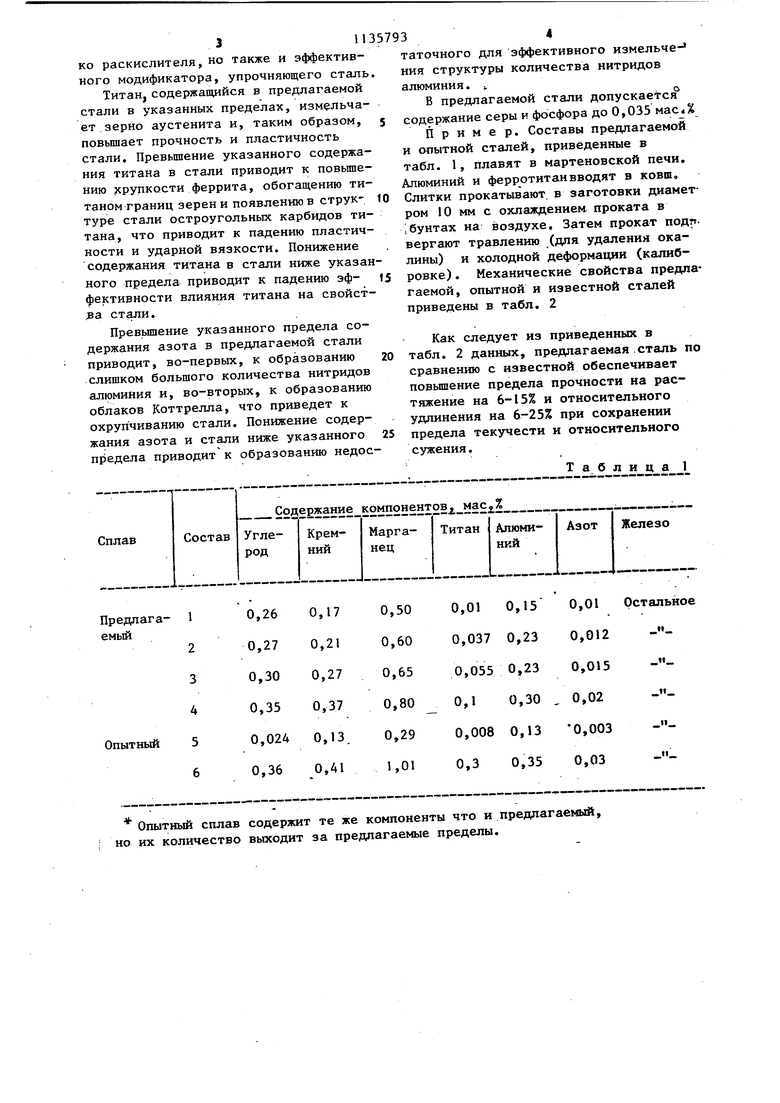

Пример. Составы предлагаемой и опытной сталей, приведенные в табл. 1, плавят в мартеновской печи. Алюминий и ферротитаивводят в ковш. Слитки прокатывают в заготовки диаметром 10 мм с охлаждением проката в ,бунтах на воздухе. Затем прокат подтт. вергают травлению (для удаления окалины) и холодной деформации (калибровке) . Механические свойства предлагаемой, опытной и известной сталей приведены в табл. 2

Как следует из приведенных в табл. 2 данных, предлагаемая.сталь по сравнению с известной обеспечивает повышение предела прочности на растяжение на 6-15% и относительного удлинения на 6-25% при сохранении предела текучести и относительного сужения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1991 |

|

SU1813120A3 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| СТАЛЬ | 1992 |

|

RU2020185C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

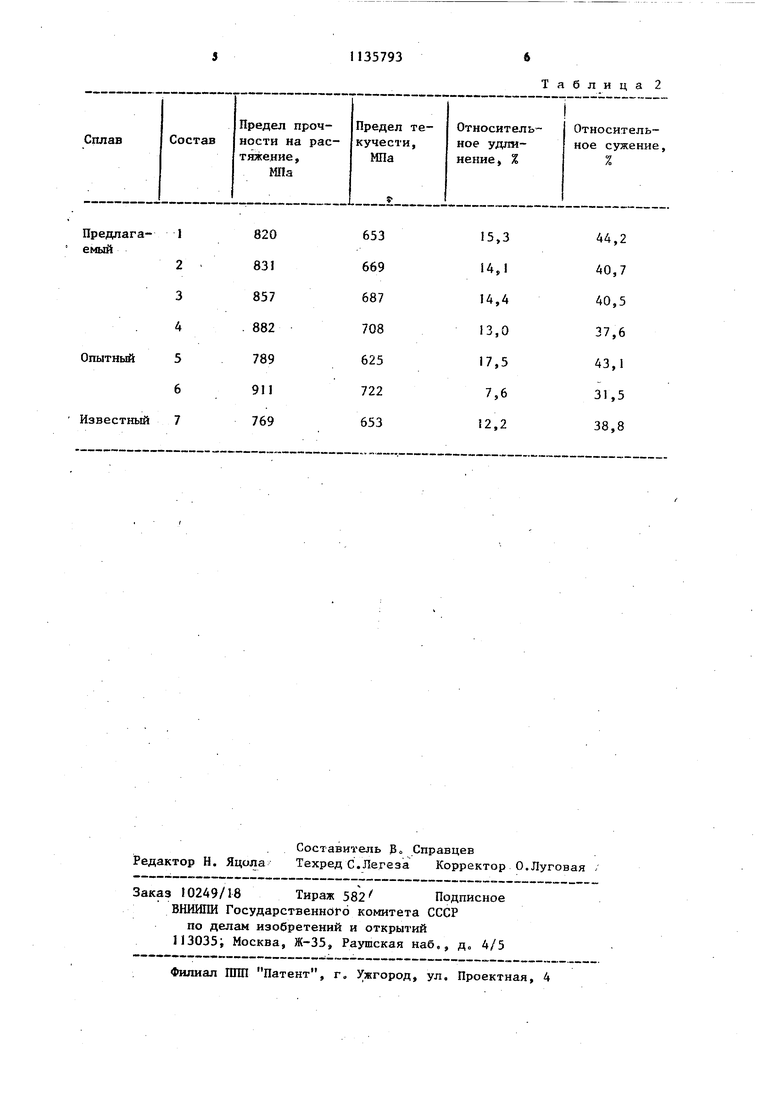

СТАЛЬ преимущественно для производства метизов, содержащая углерод, кремний, марганец, титан, алюминий, азот и железо, отличающаяся тем, что, с целью повышения предела прочности на растяжение и относительного удлинения после холодной деформации, она содержит компоненты в следуницем соотношении, мас.%: Углерод 0,26-0,35 Кремний 0,17-0,37 Марганец 0,,80 Титан0,01-0,10 Алюминий 0,15-0,30 АзотOs01 0,02 ЖелезоОстальное О)

Опытный сплав но их количество содержит те же компоненты что и предлагаемый, выходит за предлагаемые пределы.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3259488, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1985-01-23—Публикация

1983-09-14—Подача