,10

СО

0) о

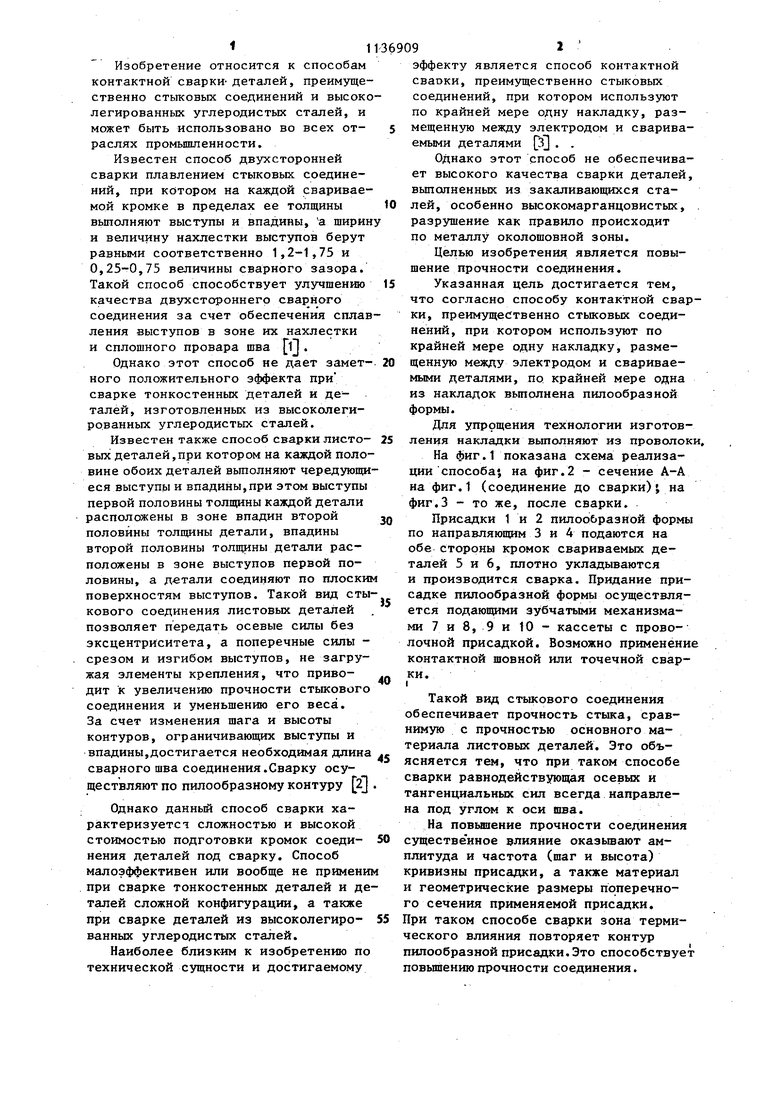

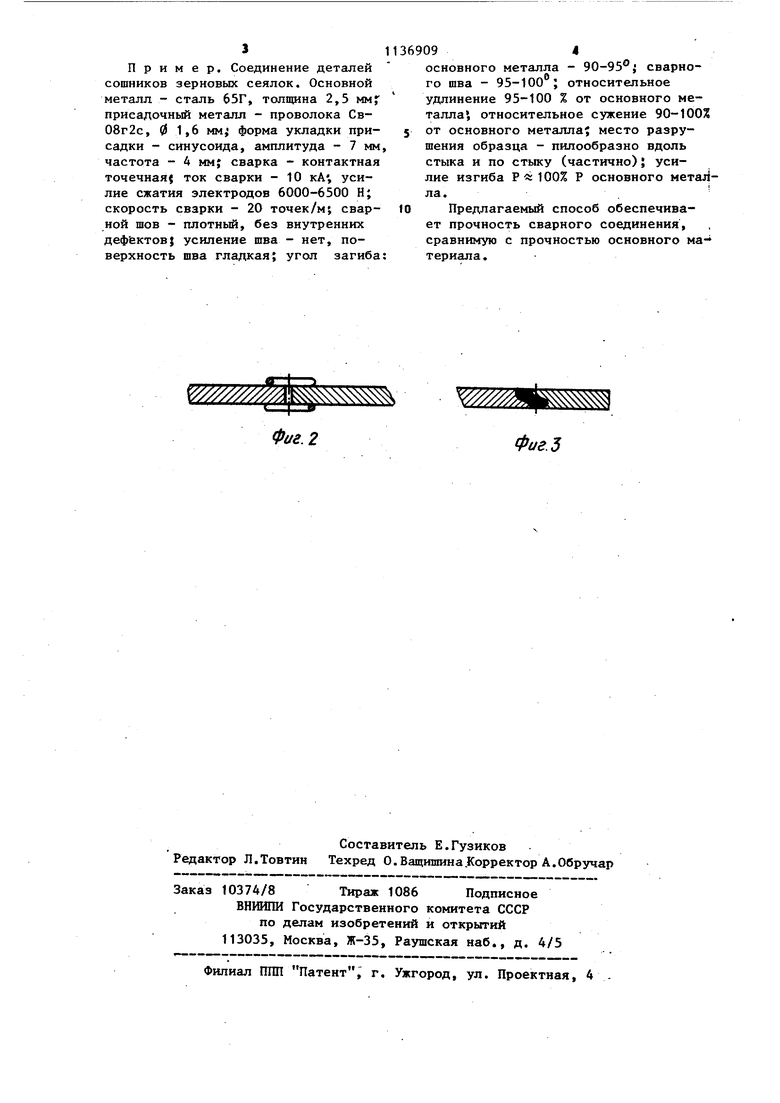

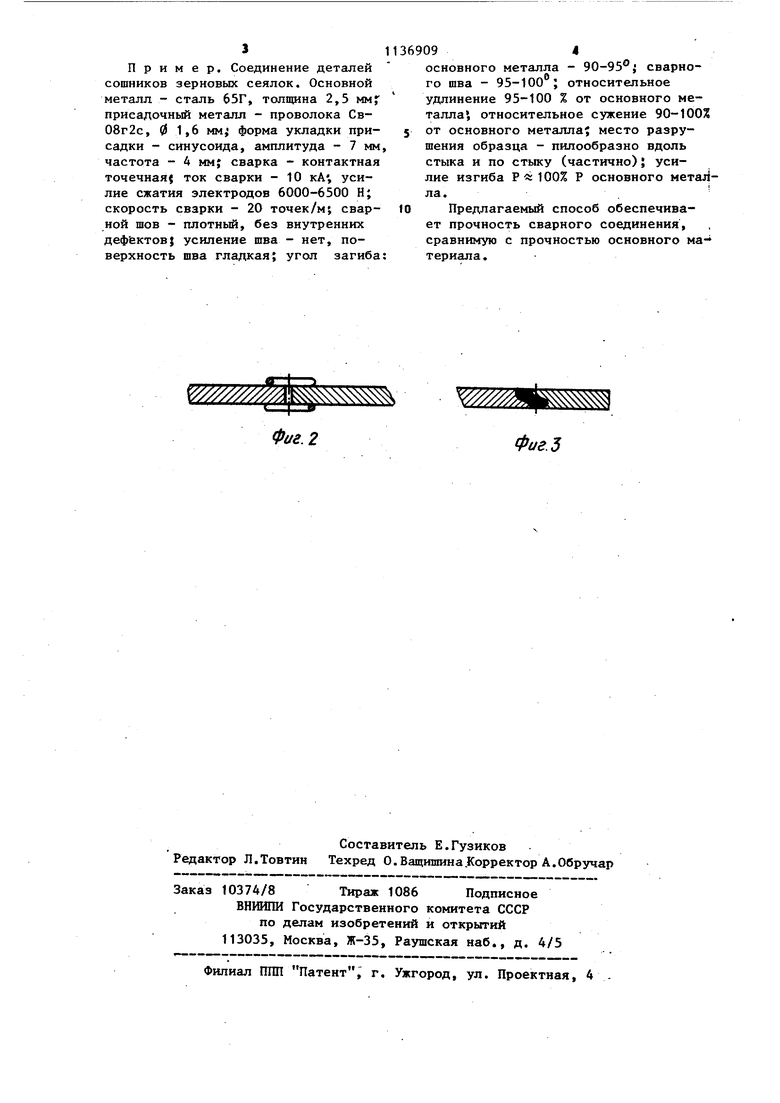

Свари/л Изобретение относится к способам контактной сварки- деталей, преимущественно стыковых соединений и высоко легированных углеродистых сталей, и может быть использовано во всех отраслях промьшшенности. Известен способ двухсторонней сварки плавлением стыковых соединений, при котором на каждой свариваемой кромке в пределах ее толщины вьтолняют выступы и впадины, а ширин и величину нахлестки выступов берут равными соответственно 1,2-1,75 и 0,25-0,75 величины сварного зазора. Такой способ способствует улучшению качества двухстороннего сварнрго соединения за счет обеспечения сплав ления выступов в зоне их нахлестки и сплошного провара шва Л . Однако этот способ не дает замет- ного положительного эффекта при сварке тонкостенных деталей и деталей, изготовленных из высоколегированных углеродистых сталей. Известен также способ сварки листо- вых деталей,при котором на каждой поло вине обоих деталей вьтолняют чередующи еся выступы и впадины,при этом выступы первой половины толщины каждой детали расположены в зоне впадин второй половины толщины детали, впадины второй половины толщины детали расположены в зоне выступов первой половины, а детали соединяют по плоски поверхностям выступов. Такой вид сты кового соединения листовых деталей позволяет передать осевые силы без эксцентриситета, а поперечные силы срезом и изгибом выступов, не загружая элементы крепления, что приводит к увеличению прочности стыкового соединения и уменьшению его веса. За счет изменения шага и высоты контуров, ограничивающих выступы и впадины,достигается необходимая длина сварного шва соединения.Сварку осуществляют по пилообразному контуру 2j Однако данный способ сварки характеризуется сложностью и высокой стоимостью подготовки кромок соединения деталей под сварку. Способ малоэффективен или вообще не примени при сварке тонкостенных деталей и де талей сложной конфигурации, а также при сварке деталей из высоколегированных углеродистых сталей. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ контактной сваоки, преимущественно стыковых соединений, при котором используют по крайней мере одну накладку, размещенную между электродом и свариваемыми деталями 5 . . Однако этот способ не обеспечивает высокого качества сварки деталей, выполненных из закаливающихся сталей, особенно высокомарганцовистых, разрушение как правило происходит по металлу околошовной зоны. Целью изобретения является повышение прочности соединения. Указанная цель достигается тем, что согласно способу контактной сварки, преимущественно стыковых соединений, при котором используют по крайней мере одну накладку, размещенную между электродом и свариваемыми деталями, по крайней мере одна из накладок выполнена пилообразной формы. Для упрощения технологии изготовления накладки выполняют из проволоки. На фиг.1 показана схема реализации способа, на фиг.2 - сечение А-А на фиг.1 (соединение до сварки)j на фиг.3 - то же, после сварки. Присадки 1 и 2 пилообразной формы по направляюш 1м 3 и 4 подаются на обе стороны кромок свариваемых деталей 5 и 6, плотно укладываются и производится сварка. Придание присадке пилообразной формы осуществляется подающими зубчатыми механизмами 7 и 8, 9 и 10 - кассеты с проволочной присадкой. Возможно применение контактной шовной или точечной сварки. I Такой вид стыкового соединения обеспечивает прочность стыка, сравнимую с прочностью основного маериала листовых деталей. Это объсняется тем, что при таком способе варки равнодействующая осевых и ангенциальных сил всегда направлеа под углом к оси шва. На пов{Д 1ение прочности соединения ущественное злияние оказьшают амлитуда и частота (шаг и высота) ривизны присадки, а также материал геометрические размеры поперечноо сечения применяемой присадки. ри таком способе сварки зона термиеского влияния повторяет контур илообразной присадки. Это способствует овьщгениюпрочности соединения.

31

Пример. Соединение деталей сошников зерновых сеялок. Основной металл - сталь 65Г, толщина 2,5 мм присадочный металл - проволока Св08г2с, 0 1,6 мм,- форма укладки присадки - синусоида, амплитуда - 7 мм, частота - 4 мм сварка - контактная точечная ток сварки - 10 кА, усилие сжатия электродов 6000-6500 Н; скорость сварки - 20 точек/м; сварной шов - плотный, без внутренних дефектов; усиление шва - нет, поверхность шва гладкая; угол загиба:

369094

основного металла - 90-95 ; сварного шва - 95-100°; относительное удлинение 95-100 % от основного металла, относительное сужение 90-100% 5 от основного металла место разрушения образца - пилообразно вдоль стыка и по стыку (частично); усилие изгиба Р 100% Р основного MeTajiла.

10 Предлагаемый способ обеспечивает прочность сварного соединения, сравнимую с прочностью основного ма- териала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной сварки | 1985 |

|

SU1382619A2 |

| Способ контактной сварки | 1986 |

|

SU1326410A2 |

| Способ двусторонней сварки плавлением стыковых соединений | 1977 |

|

SU660803A1 |

| СПОСОБ СОЕДИНЕНИЯ СЕКЦИЙ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК МЕЖДУ СОБОЙ И С АРМАТУРОЙ | 2011 |

|

RU2484932C1 |

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| Способ изготовления коррозионно-стойкой трубы (варианты) | 2016 |

|

RU2634644C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1992 |

|

RU2047439C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СВАРНОГО СОЕДИНЕНИЯ КОЛЬЦЕВЫХ ОДНОТОЛЩИННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛИЧЕСКИХ ТРУБ И/ИЛИ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ | 2023 |

|

RU2821448C1 |

| Способ аргонодуговой сварки стыковых соединений | 1984 |

|

SU1310143A1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

1. СПОСОБ КОНТАКТНОЙ СВАРКИ, преимущественно стьжовых соединений, при котором используют по крайней мере одну накладку, размещенную между электродом и свариваемыми деталями, Отличающийся тем, что, с целью снижения прочности соединения, по крайней мере одна из накладок вьтолнена пилообразной формы. 2. Способ ПОП.1, отличающийся тем, что, с целью упрощения технологии изготовления, накладки выполняют из проволоки. В

Фиг. 2

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ двусторонней сварки плавлением стыковых соединений | 1977 |

|

SU660803A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Точечная и роликов электросварка легированных сталей и сплавов | |||

| М., Машиностроение , 1968, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1985-01-30—Публикация

1981-09-18—Подача