(54) ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| Пресс-форма горячего прессования | 1988 |

|

SU1555136A1 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МНОГОСЛОЙНОЙ ТРУБКИ ДЛЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2020 |

|

RU2762000C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| ТРЕХМЕРНАЯ ВЫСОКОПРОЧНАЯ ВОЛОКНИСТАЯ КОМПОЗИТНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2688551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2634598C1 |

1

(,,

Изобретение относится к области получения изделий из поликристаллических неорганических материалов, а именно оптической керамики, и может быть использовано в технологических процессах пресс-форма при высоких температурах и удельных давлениях.

Известна прессформа для горячего прессования, включаютдая матрицу, изготовленную из графита и оболочки из напряженных волокон 1.

Наиболее близким техническим решением является пресс-форма для горячего прессования, включающая двухслойную матрицу, выполненную из напряженных углеродных волокон, пространство между которыми насыщено пи роугл1еродом с наружным слоем -, в виде обмотки из однонаправленного перпендикулярно оси прессования волокна 2.

Недостатком таких форм является малая воспроизводимость структуры Пор в графите (распределение пор по размерам, максимальный размер пор, распределение пор по диаметру матрицы) .. в результате происходит неравномерное насыщение графитовой матрицы пироуглеродом-. Причем неравномерность возрастает с увеличением

габаритов.пресс-формы, Следствием (Неравномерности является малая вос;производимость механических харак тepиcтик пресс-Форм. Кроме того, ;из-за неравномерного насыщения пор графита пироуглеродом происходит разрушение графита при выпрессовке изделий из матрицы. На этой стадии процесса- графит работает на ,разрыв

0 и разрушение матрицы происходит на участках с мальем содержанием пор (а значит и пироуглерода). Количество разрушений прессформ при выпрессовке изделий особенно увеличивается при рабочих температурах выше 1300с.

Цельизобретения - стабилизация ;прочностных Характеристик.пресс-формыi и увеличение срока ее службы при температурах выше 1300 С.

0

Поставленная цель достигается тем, что в известной пресс-форме для горячего прессования, включающей двухслойную матрицу, выполненную из напряженных углеродных волокон, прост5ранство между которьми насыщено пироуглеродом, с наружным слоем в виде обмотки из однонаправленного перпендикулярно оси прессования волокна, внутренний слой матрицы выполнен из

0 волокна с перекрестной относительно

оси прессования намоткой под углом 15-75 при соотношении толщины наружного слоя к внутреннему 1 s (0,11).

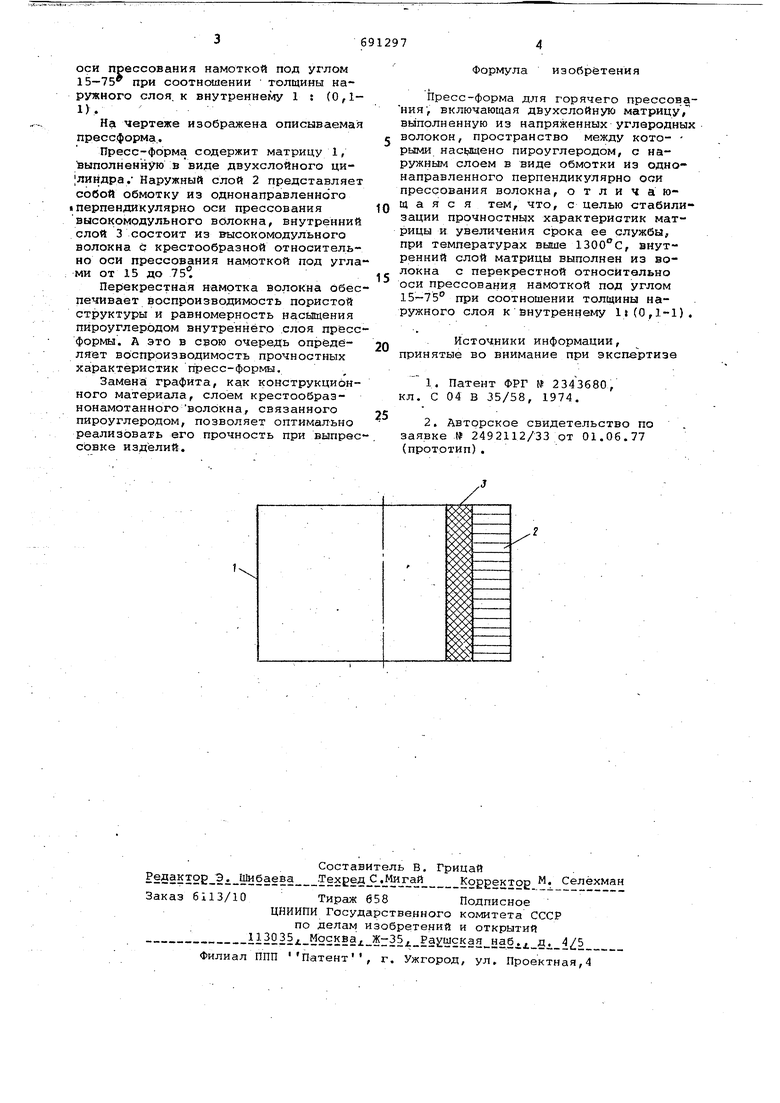

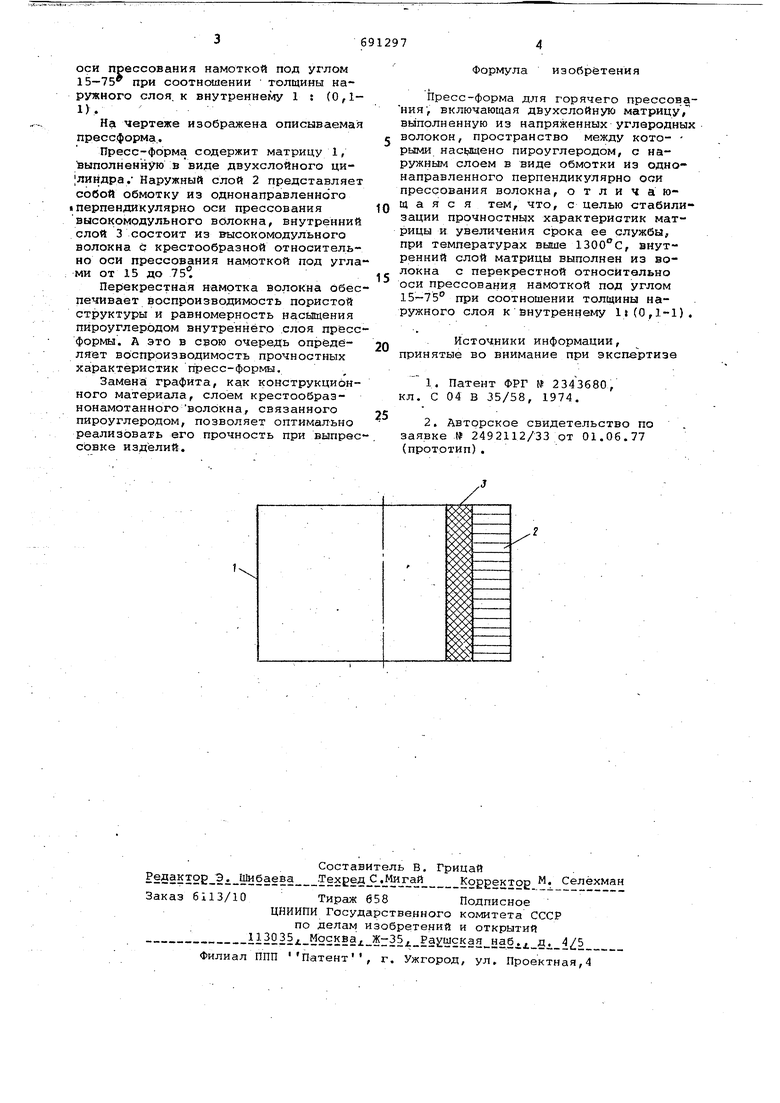

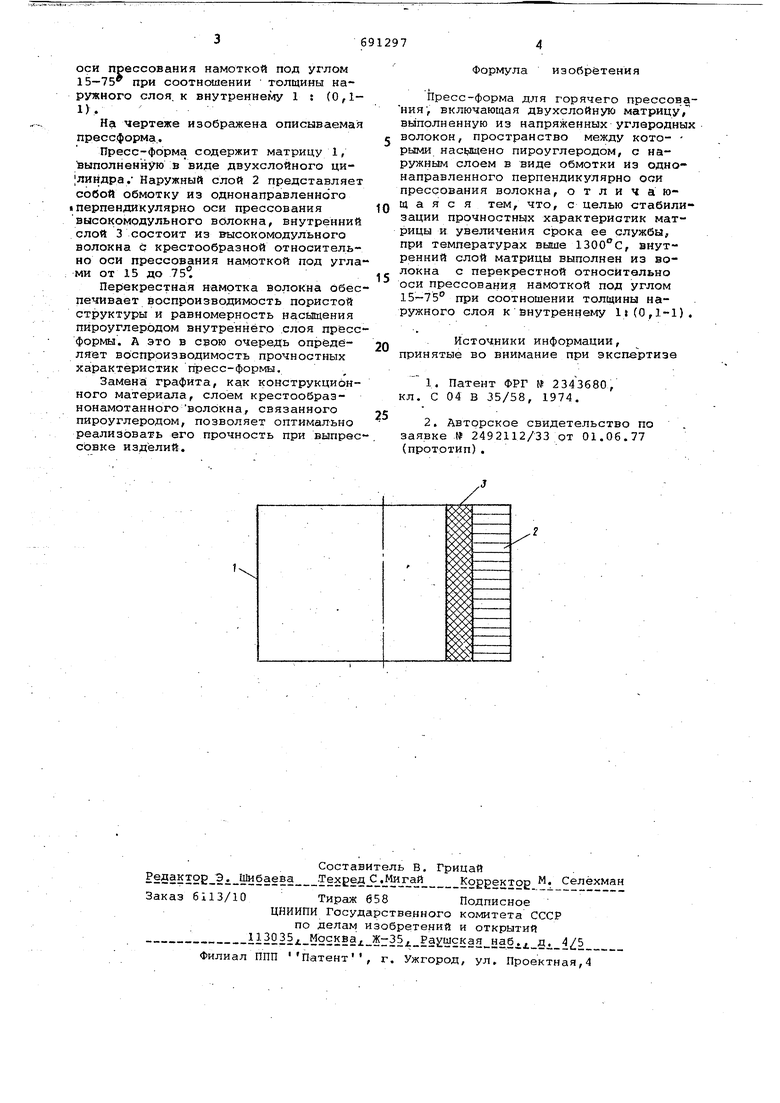

На чертеже изображена описываемая прессформа..

Пресс-форма содержит матрицу 1, выполненную в виде двухслойного ци|линдра. Наружный слой 2 представляет собой обмотку из однонаправленного перпендикулярно оси прессования высокомодульного волокна, внутренний слой 3 состоит из высокомодульного зволокна с крестообразной относительно оси прессования намоткой под углами от 15 до

Перекрестная намотка волокна обеспечивает воспроизводигюсть пористой структуры и равномерность насыщения пироуглеродом внутреннего слоя прессформы. А это в свою очередь определяет воспроизводимость прочностных характеристик пресс-формы.

Замена графита, как конструкционного материала, слоем крестообразнонамотанного волокна, связанного пироуглеродом, позволяет оптимально реализовать его прочность при выпрессЬвке изделий.

Формула изобретения

Пресс-форма для горячего прессова.ния, включающая двухслойную матрицу, выполненную из напряженных углеродных волокон, пространство между кото- рыми насущено пироуглеродом, с наружным слоем в виде обмотки из однонаправленного перпендикулярно оси прессования волокна, отличаюа я с я тем, что, с целью стабили«зации прочностных характеристик матрицы и увеличения срока ее службы, при температурах выше 1300°С, внутренний слой матрицы выполнен из волокна с перекрестной относительно оси прессования намоткой под углом 15-75° при соотношении толщины наружного слоя к йнутреннему 1(0,1-1),

- . Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1979-10-15—Публикация

1978-04-17—Подача