00

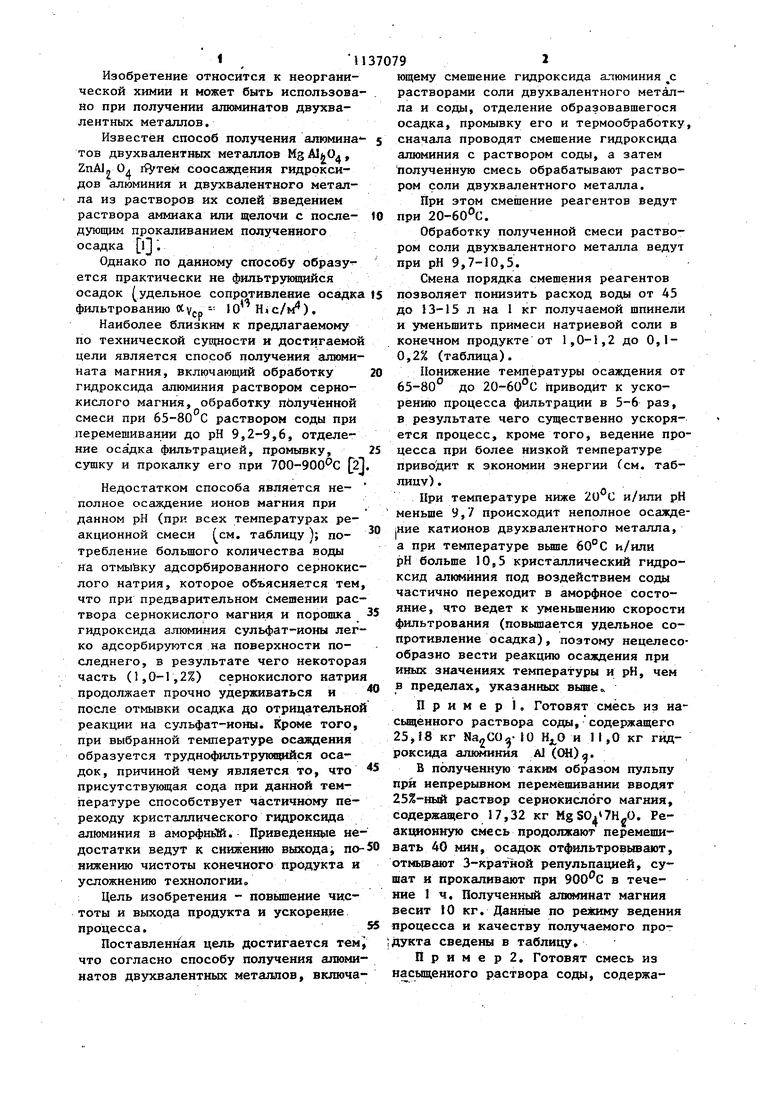

со Изобретение относится к неорганической химии и может быть использова но при получении алняхинатов двухвалентных металлов. Известен способ получения алюмина тов двухвалентных металлов MgAJhO, Утем соосаждения гидроксиZnAlj 0 дов алюминия и двухвалентного металла из растворов их солей введением раствора аммиака или щелочи с последующим прокаливанием полученного осадка ll. Однако по данному сп особу образу ется практически не фильтрующийся осадок (удельное сопротивление осадка фильтрованию осVjp- 10 ). Наиболее близким к предлагаемому по технической сущности и достигаемой цели является способ получения алюмината магния, включаюпщй обработку гидроксида алюминия раствором сернокислого магния, обработку полученной смеси при 65-80 С раствором соды при перемешивании до рН 9,2-9,6, отделение осадка фильтрацией, промывку, сушку и прокалку его при 700-900-С 2 Недостатком способа является неполное осаждение ионов магния при данном рН (при всех температурах реакционной смеси (см. таблицу ); потребление большого количества воды на отмыЬку адсорбированного сернокис лого натрия, которое объясняется тем что при предварительном смешении рас твора сернокислого магния и порошка гидроксида алюминия сульфат-ионы лег ко адсорбируются на поверхности последнего, в результате чего некотора часть (1,0-1,2%) сернокислого натри продолжает прочно удерживаться и после отмывки осадка до отрицательно реакции на сульфат-ионы. Кроме того, при выбранной температуре осаждения образуется труднофильтрунш ся осадок, причиной чему является то, что присутствукйцая сода при данной температуре способствует частичному переходу кристаллического гвдроксида алюминия в аморфнйй. Приведенщ 1е не достатки ведут к сниженгао выхода по нижению чистоты конечного продукта и усложнению технологии. Цель изобретения - повышение чистоты и выхода продукта и ускорение процесса. Поставленная цель достигается тем что согласно способу получения алюми натов двухвалентных металлов, включа ющему смешение гидроксида алюминия с растворами соли двухвалентного металла и соды, отделение образовавшегося осадка, промывку его и термообработку, сначала проводят смешение гидроксида алюминия с раствором соды, а затем полученную смесь обрабатывают раствором соли двухвалентного металла. При этом смешение реагентов ведут при 20-60с. Обработку полученной смеси раствором соли двухвалентного металла ведут при рН 9,7-10,5, Смена порядка смешения реагентов позволяет понизить расход воды от 45 до 3-15 л на 1 кг получаемой шпинели и уменьшить примеси натриевой соли в конечном продукте от 1,0-1,2 до 0,10,2% (таблица). Понижение температуры осаждения от 65-80 до 20-60 С приводит к ускорению процесса фильтрации в 5-6 раз, в результате чего существенно ускоряется процесс, кроме того, ведение процесса при более низкой температуре приводит к экономии энергии (см. таблицу). При температуре ниже 20 С и/или рН меньше 9,7 происходит неполное осажде|Ние катионов двухвалентного металла, а при температуре вьш1е 60°С и/или рН больше 10,5 кристаллический гидроксид алкминия под воздействием соды частично переходит в аморфное состояние, что ведет к уменьшению скорости фильтрования (повышается удельное сопротивление осадка), поэтому нецелесообразно вести реакцию осаждения при иных значениях температуры и рН, чем в пределах, указанных выше,. Пример I. Готовят смесь из насьш1енного раствора соды, содержащего 25jl8 кг JO и I 1,0 кг гидроксида алюминия AJ (ОН)л, В полученную образом пульпу при непрерывном перемешивании вводят 25%-Hbdt раствор сернокислого магния, содержащего 17,32 кг . Реакционную смесь продолжают перемешивать 40 мин, осадок отфильтровывают, отмывают 3-кратной репульпацией, суат и прокаливают при в течение 1 ч. Полученный алхя4инат магния есит 10 кг. ДанБше по режиму ведения роцесса и качеству получаемого проукта сведены в таблицу, li р и м е р 2. Готовят смесь из насыщенного раствора соды, содержа311щего 20,23 кг , и 8,828 кг гидроксида алюминия (А1 (ОН)л). В полученную пульпу при непрерывном перемешивании вводят 25%-ный раствор хлористого никеля, содержащего 13,45 кг NiClrt бНяО. Реакционную смесь продолжают перемешивать АО мин. Осадок отфильтровывают, отмывают, сушат и прокаливают при 90СРс в течение 1. ч. Алюминат никеля весит 10 кг. Данные по режиму ведения процесса и качеству получаемого продукта сведены в таблицу Примерз. Готовят смесь из насьш енного раствора соды, содержащего 23,32 кг Ма СО 101Ц() и 8,51 кг порошка гидроксида апк гания. В полученную пульпу при непрерывном перемешивании вводят 25%-ный раствор азотнокислого цинка, содержащего .16,23 кг ,Zn(KO) bHjO. Реакционную смесь про9Лдолжают перемешивать 35 мин. Осадок отфильтровывают, отмьтают 3-кратной репульпацией, и прокаливают при 1ч. Попученный продукт представляет собой алкфшнат цинка массой 10 кг, Данные по режиму ведения процесса осаждения и качеству получаемого продукта сведены в таблицу. Данный способ позволяет получать более чистые алюминаты двухвалентного металла за счет лучшей отмываемости, ускорить процесс за счет улучше ния фильтруемости осадка и повысить выход конечного продукта с 92 до 99% за счет увеличения полноты осаждения магния. Экономический эффект от использования данного изобретения составит 250 тысоруб.год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОХРОМОВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2275963C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА | 2003 |

|

RU2233894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЙСОДЕРЖАЩЕГО ГЛИНОЗЕМА ИЗ СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2352658C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНОВОГО КОНЦЕНТРАТА | 2001 |

|

RU2215690C2 |

| Способ получения переосажденного гидроксида алюминия и способ получения гамма-оксида алюминия на его основе | 2019 |

|

RU2713903C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКАЛИЙФОСФАТА | 2020 |

|

RU2747639C1 |

| Способ получения сульфата магния из магнийсодержащего сырья | 2019 |

|

RU2727382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2355638C1 |

По про

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сер | |||

| химическшс наук, 1974, 5, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения алюмината магния | 1977 |

|

SU622759A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-30—Публикация

1983-01-12—Подача