Изобретение относится литейному производству, и частности к устройствам автоматического дозирования жидкого металла в ковше, и может быть использовано в металлургии, а также в химической и других отраслях промышленности при дозировании х идких и сыпучих материалов в условиях воздействия низких и повышенных температур окружающей среды вибрации оборудования, ударных нагрузок и перегрузок, агрессивных и взрывоопасных сред для автоматизации процессов заливки или загрузки.

Известно устройство для дозирвания металла, содержащее дозировочный ковш, грузоподъемную платформу, основание, выполненное в виде коаксиально рзсположен- ныхпустотелыхцилиндров,

взаимосвязанных между собой посредством рычаго в, силомзмерительный датчик, схему контроля и управления, раздаточный ковш

В известном устройстве вес дозировочного ковша с металлом передается через грузоподъемную платформу на силоизмери- тельный датчик, с которого поступает сигнал в схему управления и контроля, состоящую из вторичного измерителя, блока установки нуля, блока автоматики, пускового блока, привода раздаточного ковша При включении пускового блока блок автоматики подает сигнал на привод раздаточного ковша, который наклоняется и заполняет металлом дозировочный ковш. По мере увеличения массы металла в дозировочном ковше изменяется нагрузка на датчик и его упругий элемент деформируется. Деформация упругого элемента, преобразованная в электрический сигнал, отражается вторичным измерителем

Недостатком данного устройства является то, что тензометрические датчики, используемые в устройстве, обладают низкой эксплуатационной надежностью при работе

в условиях ударных нагрузок, вибрационных и температурных воздействий, а также при работе в условиях агрессивных сред и взрывоопасного производства Кроме того, в устройстве не предусмотрен контроль изменения веса ковша в процессе работы за счет выгорания футеровки, образования настылей на ковше и весовой раме Отсутствие такого контроля может привести к переливам дозировочного ковша и созданию авармйных ситуаций, а также к снижению точного дозирования.

Наиболее близким к предлагаемому по технической сущности является устройство для дозирования жидкого металла содержащее дозировочный и раздаточный ковши, взвешивающее устройство, механизм подъема взвешивающего устройства, механизм фиксации дозировочного ковша, задатчик дозы, указатель массы дозы, блок компенсации массы балласта, блок управления с приводом и редуктором. Взвешивающее устройство содержит горизонтальную грузоподъемную платформу, жестко закрепленную на вертикальном штоке,

взаимодайствующем с силоизмерительным датчиком в момент взвешивания металла

Такая конструкция взвешивающего устройства позволяет максимально уменьшить влияние веса дозировочного ковша и грузоподъемной платформы со штоком при взве- шивании доз металла, свести к минимальному значению сопротивления, возникающие при взвешивании исключить воздействие на Силоизмерительный датчик

всех нагрузок кроме нагрузки взвешивания. Однако известное устройство не обеспечивает необходимой надежности и точности дозирования жидкого металла в условиях меняющихся температурных и вибрационных воздействий, при работе в условиях ударных нагрузок и перегрузок, а также при работе в условиях агрессивных среди взрывоопасного производства, ввиду использования в качестве силоизмеритель- ного органа тензометрического датчика. Кроме того, хотя, устройство и включает блок компенсации веса дозировочного ковша и грузоподъемной платформы со штоком, который выводит систему дозирования на нулевой отсчет, оно не застраховано от аварийных ситуаций, связанных с переливами ковша ввиду отсутствия средств контроля изменения веса ковша в процессе работы за счет образования настылей или при неполном сливе из ковша ранее отмеренной дозы металла.

Цель изобретения - повышение точности и надежности дозирования жидкого металла в условиях воздействия возмущающих факторов промышленного производства.

Указанная цель достигается тем, что устройство для дозирования жидкого металла, включающее раздаточный и дозировочный ковши, основание и грузоприемный узел, взаимосвязанные посредством силоиЗме- рительного органа, задатчик дозы, блок индикации, блок компенсации веса грузоприемного узла с дозировочным ков шом, привод раздаточного ковша и блок управления приводом, при этом выход блока компенсации веса грузоприемного узла с дозировочным ковшом соединен с первым входом блока управления приводом, выход блока управления приводом соединен с входом блока индикации и с первым входом привода раздаточного ковша, снабжено дифференциальным преобразователем, коммутатором, задатчиком предельного веса грузоприемного узла с дозировочным ковшом и заданной дозы металла, блоком сравнения, двумя аналого-цифровыми преобразователями и датчиком наличия ковша,, выход дифференциального преобразователя соединен с первым входом коммутатора, второй вход которого соединен с датчиком наличие ковша, первый и второй выходы коммутатора соединены с входами блока компенсации веса грузоприемного узла с дозировочным ковшом, второй выход которого соединен с первым входом блока сравнения, выход задатчика предельного веса грузоприемного узла с дозировочным кбв- шом и дозой металла соединен с входом первого аналого-цифрового преобразователя, его выход соединен с вторым входом блока сравнения, а выход последнего соеди нен с вторым входом привода раздаточного ковша, выход задатчика дозы через второй 5 аналого-цифровой преобразователь соединен с вторым входом блока управления, при этом силоизмерительный орган выполнен в виде двух герметичных гидросистем, каждая из которых содержит по кр айней мере

10 один сильфон, установленных на основании и соединенных соответственно с первым и вторым входами дифференциального преобразователя, одна из гидросистем жестко связана с грузоприемКым узло м.

15 Блок компенсации веса грузоприемного узла с дозировочным ковшом, содержит третий и четвертый аналого-цифровые преобразователи, оперативно-запоминающий блок и блок вычитания, вход третьего анало0 го-цифрового преобразователя соединен с первым выходом коммутатора, выход третьего аналого-цифрового преобразователя соединен с вторым входом блока сравнения и первым входом блока вычитания, вход чет5 вертого аналого-цифрового преобразователя связан с вторым выходом коммутатора, выход четвертого аналого-цифрового преобразователя соединен с входом оператив- но-запоминающего блока, а выход

0 последнего - с вторым входом блока вычитания.

Выполнение силфизмерителъного органа в виде двух уст§нЬ в лШн ых йа ВснсГбание . герметичных гидросистем, каждая из кото5 рых состоит из одного или группы сильфо- нов, с установлением взаимосвязи обеих гидросистем с входами дифференциального преобразователя и жестким соединением одной из этих гидросистем с грузоприем0 ным узлом позволяет исключить влияние возмущающих факторов промышленного производства на точность и надежность дозирования жидкого металла. Это обусловлено самой конструкцией сильфонов и

5 взаимной компенсацией сигналов помех, поступающих с обеих гидросистем, в дифференциальном измерительном преобразователе. В результате этого сигнал на вход коммутатора поступает свободным от влия0 ния упомянутых факторов производства,

Снабжение устройства датчиком наличия ковша и установка его на грузоприем- ном узле с взаимосвязью : вторым входом 5 коммутатора позволяют фиксировать поступление ковша на позицию заливки и взвешивания металла и передавать соответствующий сигнал на вход коммутатора, который, в свою очередь, подает или снимает напряжение питания с электрической схемы. Этим обеспечивается повышенная надежность дозирования металла в ковше в силу того, что электрическая схема находится в рабочем состоянии не постоянно, а только во время нахождения ковша на гру- зоприемном узле. Кроме того, коммутатор прерывает подачу сигнала на аналого-цифровой преобразователь, выход которого соединен с входом оперативно-запоминающего блока, после запоминания последним сигнала веса пустого ковша с грузоприем- ным узлом,

Снабжение устройства задатчиком предельного веса грузоприемного узла с дозировочным ковшом и дозой металла, соединение его выхода с входом блока сравнения, на второй вход которого поступает сигнал, пропорциональный возрастающему значению веса грузоприемного узла с дозировочным ковшом и заливаемой дозой металла, позволяют постоянно сравнивать фактическое на данный момент времени значение веса грузоприемного узла с дозировочным ковшом и заливаемой дозой металла с предельным значением. В случае достижения равенства упомянутых сигналов с блока сравнения подается сигнал на вход привода раздаточного ковша на прекращение заливки металла, даже если доза металла в ковше не достигла заданного значения. Этим предотвращается аварийный перелив металла в ковше в том случае, когда дозировочный ковш прибыл на позицию заливки металла не полностью освобожденным от предыдущей дозы металла или сильно зашлакованным.

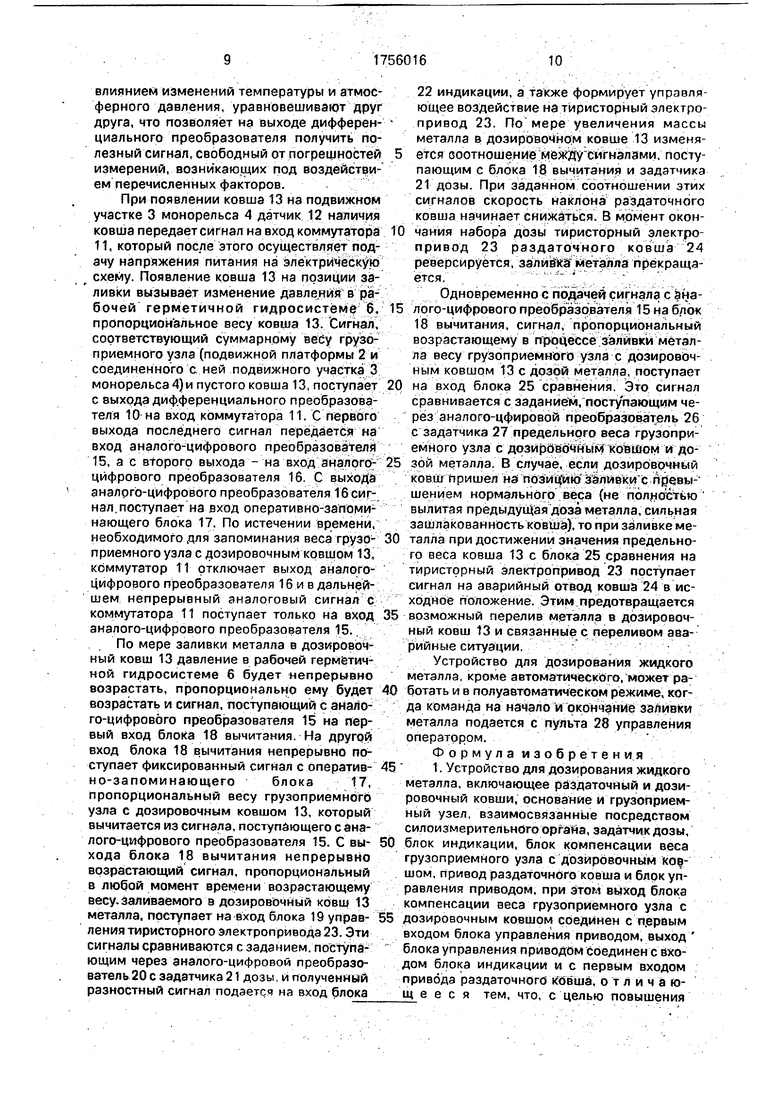

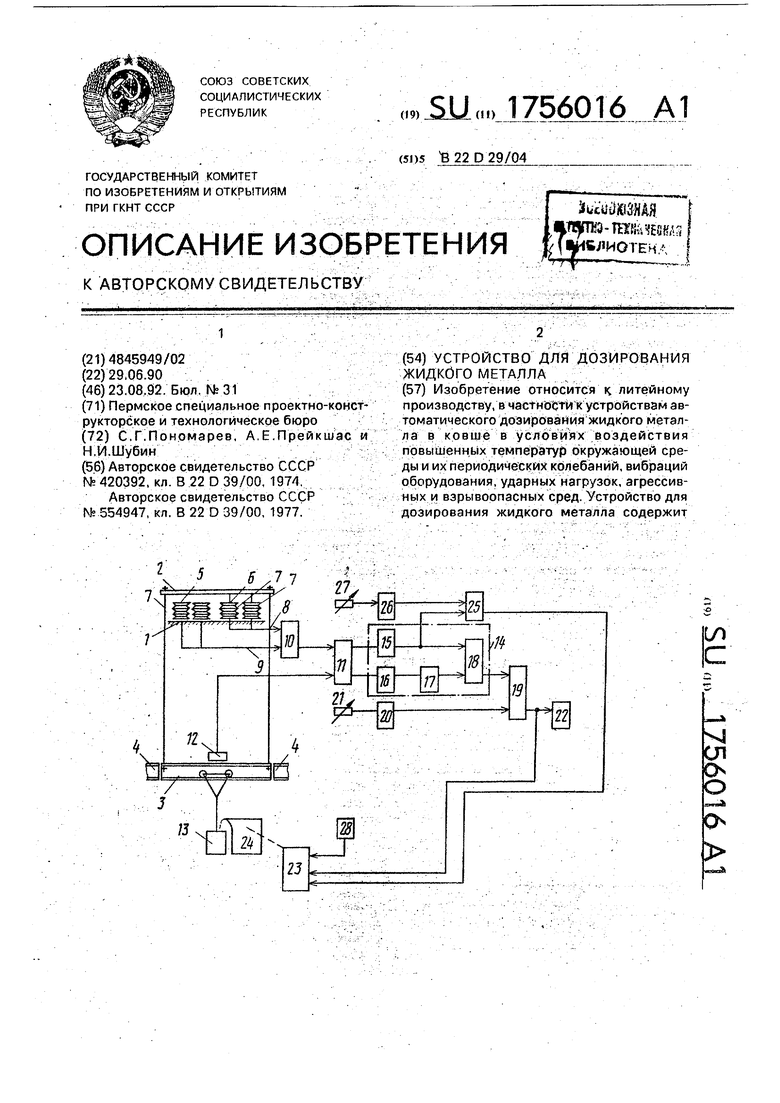

На чертеже приведена компоновочная схема устройства.

Устройство для дозирования жидкого металла в ковше содержит неподвижное основание i, грузоприемный узел, состоящий из подвижной платформы 2, жестко связанной с подвижным.участком 3 монорельса 4, и двух герметичных гидросистем 5 и 6. Каждая из герметичных гидросистем состоит из одного или группы сильфонов 7, объединенных в гидросистему коллекторами 8 и 9. Гер- метичные гидросистемы 5 и 6 в совокупности являются силоизмеритель- ным органом устройства. Они установлены независимо одна от другой на неподвижном основании 1. Герметичная гидросистема 6 соединена с подвижной платформой2 и является рабочей Герметичная система 5 не связана с подвижной платформой 2 и служит для компенсации изменений давления в рабочей гидросистеме 6, возникающих под воздействием изменений температуры окружающей среды и атмосферного давления, вибраций формовочного оборудования Коллекторы 8 и 9 обеих герметичных гидросистем 5 и б соединены соответственно с первым и вторым входами дифференци- ального преобразователя 10, выход

которого связан с первым входом коммутатора 11.

На подвижном участке монорельса 4 установлен датчик 12 наличия на позиции заливки ковша 13, соединенный с вторым

0 входом коммутатора 11. Первой и второй выходы коммутатора 11 соединены с блоком 14 компенсации веса грузоприемного узла с дозировочным ковшом 13. Блок 14 состоит из аналого-цифровых преобразователей 15

5 и 16, один из которых непосредственно, а другой через оперативно-запоминающее устройство 17 соединены с входами блока

18вычитания. Выход блока 18 вычитания связан с первым входом блока 19 управле0 ния, к второму входу которого через аналого-цифровой преобразователь 20 подключен задатчик 21 дозы. Выход блока

19управления соединен с блоком 22 индикации и тиристорным электроприводом 23

5 раздаточного ковша 24. Выход аналого-цифрового преобразователя 15 связан с одним из входов блока 25 сравнения, второй вход которого через аналого-цифровой преобразователь 26 соединен с задатчиком 27 пре0 дельного веса грузоприемного узла с дозировочным ковшом и металлом. Выход блока 25 сравнения подключен к тиристор- ному электроприводу 23 раздаточного ковша 24, к которому присоединен такж е пульт

5 28 управления.

Дозирование жидкого металла в ковше осуществляется следующим образом.

При отсутствии дозировочного ковша 13 на подвижном участке 3 монорельса 4 дав0 ление в герметичных гидросистемах 5 и 6 передается на первый и второй выходы дифференциального преобразователя 10. С выхода дифференциального преобразователя 10 сигнал поступает на вход коммутатора

5 11. Далее сигнал не поступает, так как коммутатор 11 при отсутствии ковша 13 на подвижном участке 3 монорельса 4 снимает напряжение питания с электрической схемы. В силу того, что конструкция сильфонов

0 позволяет частично погасить вибрацию, создаваемую работой производственного оборудования, сигналы на входы дифференциального преобразователя 10 поступают частично освобожденными от влияния ука5 занного фактора В дифференциальном измерительном преобразователе 10 сигналы с герметичных гидросистем 5 и 6 с оставшимися нескомпенсированными за счет сильфонов помехами от воздействия вибраций, а также сигналы, помехи, возникающие под

влиянием изменений температуры и атмосферного давления, уравновешивают друг друга, что позволяет на выходе дифференциального преобразователя получить полезный сигнал, свободный от погрешностей измерений, возникающих под воздействием перечисленных факторов.

При появлении ковша 13 на подвижном участке 3 монорельса 4 датчик 12 наличия ковша передает сигнал на вход коммутатора 11, который после этого осуществляет подачу напряжения питания на электрическую схему. Появление ковша 13 на позиции заливки вызывает изменение давления в рабочей герметичной гидросистеме 6, пропорциональное весу ковша 13. Сигнал, соответствующий суммарному весу грузо- приемногоузла (подвижной платформы 2 и соединенного с ней подвижного участка 3 монорельса 4) и пустого ковша 13, поступает с выхода дифференциального преобразователя 10 на вход коммутатора 11. С первого выхода последнего сигнал передается на вход аналого-цифрового преобразователя 15, а с второго выхода - на вход аналого- цифрового преобразователя 16 С выхода аналого-цифрового преобразователя сигнал поступает на вход оперативно-запоминающего блока 17. По истечении времени, необходимого для запоминания веса грузо- приемного узла с дозировочным ковшом 13, коммутатор 11 отключает выход аналого- цифрового преобразователя 16 и в дальнейшем непрерывный аналоговый сигнал с коммутатора 11 поступает только на вход аналого-цифрового преобразователя 15.

По мере заливки металла в дозировочный ковш 13 давление в рабочей герметичной гидросистеме 6 будет непрерывно возрастать, пропорционально ему будет возрастать и сигнал, поступающий с аналого-цифрового преобразователя 15 на первый вход блока 18 вычитания. На другой вход блока 18 вычитания непрерывно поступает фиксированный сигнал с оператив- но-запоминающего блока 17, пропорциональный весу грузоприемного узла с дозировочным ковшом 13, который вычитается из сигнала, поступающего с аналого-цифрового преобразователя 15. С выхода блока 18 вычитания непрерывно возрастающий сигнал, пропорциональный в любой момент времени возрастающему весу, заливаемого в дозировочный ковш 13 металла, поступает на вход блока 19 управления тиристорного электропривода 23. Эти сигналы сравниваются с заданием, поступающим через аналого-цифровой преобразователь 20 с задатчика 21 дозы и полученный разностный сигнал подается на вход блока

22 индикации, а также формирует управляющее воздействие на тиристорный электропривод 23. По мере увеличения массы металла в дозировочном ковше 13 изменя- 5 ется соотношение между сиг налами, поступающим с блока 18 вычитания и задатчикэ 21 дозы. При заданном соотношении этих сигналов скорость наклона раздаточного ковша начинает снижаться. В момент окон- 10 чания набора дозы тиристорный электропривод 23 раздаточного ковша 24 реверсируется, залибКа металла прекращается.

Одновременно с подачей сигнала с ана- 15 лого-цифрового преобразователя 15 на блок 18 вычитания, сигнал, пропорциональный возрастающему в процессе заливки металла весу грузоприемного узла с дозировочным ковшом 13 с дозой металла, поступает 20 на вход блока 25 сравнения. Это сигнал сравнивается с заданием, поступающим через аналого-цфировой преобразователь 26 с задатчика 27 предельного веса грузоприемного узла с дозировочным ковшом и до- 5 зой металла. В случае, если дозировочный ковш пришел на позицию заливки с превышением нормального веса (не полностью вылитая предыдущая доза металла, сильная зашлакованность ковша), то при заливке ме- 0 талла при достижении значения предельного веса ковша 13 с блока 25 сравнения на тиристорный электропривод 23 поступает сигнал на аварийный отвод ковша 24 в исходное положение. Этим предотвращается 5 возможный перелив металла в дозировочный ковш 13 и связанные с переливом аварийные ситуации.

Устройство для дозирования жидкого металла, кроме автоматического, может ра- 0 ботать и в полуавтоматическом режиме, когда команда на начало и окончание заливки металла подается с пульта 28 управления оператором.

Формула изобретения 5 1. Устройство для дозирования жидкого металла, включающее раздаточный и дозировочный ковши, основание и грузоприем- ный узел, взаимосвязанные посредством силоизмерительного органа, задатчик дозы, 0 блок индикации, блок компенсации веса грузоприемного узла с дозировочным ковшом, привод раздаточного ковша и блок управления приводом, при этом выход блока компенсации веса грузоприемного узла с 5 дозировочным ковшом соединен с первым входом блока управления приводом, выход блока управления приводом соединен с входом блока индикации и с первым входом привода раздаточного ковша, отличаю- щ е е с я тем, что, с целью повышения

точности и надежности дозирования жидкого металла в условиях воздействия возмущающих факторов промышленного производства, оно снабжено дифференциальным преобразователем, коммутатором, задатчиком предельного веса грузоприем- ного узла с дозировочным ковшом и заданной дозы металла, блоком сравнения, двумя аналого-цифровыми преобразователями и датчиком наличия ковша, при этом выход дифференциального преобразователя соединен с первым входом коммутатора, второй вход которого соединен с датчиком наличия ковша, первый и второй выходы коммутатора соединены с входами блока компенсации веса грузоприемного узла с дозировочным ковшом, второй выход которого соединен с первым входом блока сравнения, выход эадатчика предельного веса грузоприемного узла с дозировочным ковшом и заданной дозой металла соединен с входом первого аналого-цифрового преобразователя, его выход соединен с вторым входом блока сравнения, выход последнего соединен с вторым входом блока сравнения, выход последнего соединен с вторым входом привода раздаточного ковша, выход задатчика дозы через второй аналого-цифровой преобразователь соединен с вторым

входом блока управления, а силоизмери- тельный орган выполнен в виде двух герметичных гидросистем, каждая из которых содержит по крайней мере один сильфон,

установленных на основании и соединенных соответственно с первым и вторым входамидифференциальногопреобразователя, при этом одна из гидросистем жестко Связана с грузопрмемным узлом

2 Устройство поп.1,отличающее- с я тем, что блок компенсации веса грузоприемного узла с дозировочным ковшом со- держит третий и четвертый

аналого-цифровые преобразователи, оперативно-запоминающий блок и блок вычитания, причем вход третьего аналого-цифрового преобразователя соединен с первым выходом коммутатора, выход

третьего аналого-цифрового преобразователя соединен с вторым входом блока сравнения и первым входом блока вычитания, вход четвертого аналого-цифрового преобразователя связан с вторым выходом коммутатора,выходчетвертого

аналого-цифрового преобразователя соединен с входом оперативно-запоминающего блока, а выход последнего - с вторым входом блока вычитания

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взвешивания жидкого металла в ковше | 1990 |

|

SU1722684A1 |

| Устройство взвешивания жидкого металла в ковше и дозирования его в слитки заданной массы | 1980 |

|

SU952433A1 |

| ВЕСОВОЙ ДОЗАТОР ПОРОШКА | 2005 |

|

RU2288452C1 |

| Система для весового учета жидкого чугуна | 1988 |

|

SU1583750A1 |

| Весы для заливочного крана | 1986 |

|

SU1377600A2 |

| Устройство для автоматического дозирования жидкого металла | 1980 |

|

SU900977A1 |

| Устройство для дозирования жидкого металла | 1975 |

|

SU554947A1 |

| ВЕСЫ ДЛЯ ЗАЛИВОЧНОГО КРАНА | 2006 |

|

RU2306533C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| Автоматический порционный дозатор | 1988 |

|

SU1534330A1 |

Изобретение относится к. литейному производству, в частности к устройствам автоматического дозирования жидкого метал- ла в ковше в условиях воздействия повышенных температур окружающей среды и их периодических колебаний, вибраций оборудования, ударных нагрузок, агрессивных и взрывоопасных сред Устройство для дозирования жидкого металла содержит

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛА | 1972 |

|

SU420392A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-29—Подача