(54) СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления корытных профилей | 1989 |

|

SU1639826A1 |

| СПОСОБ ФОРМОВКИ ГНУТЫХ КОРЫТНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2256524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРЫТНОГО ПРОФИЛЯ | 2001 |

|

RU2201829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНОГО ГНУТОГО ПРОФИЛЯ КОРЫТНОГО ТИПА | 1992 |

|

RU2040998C1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых несимметричных профилей | 1982 |

|

SU1079334A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| Способ производства гнутых профилей | 1978 |

|

SU727263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОПОЛОЧНЫХ ШВЕЛЛЕРНЫХ И КОРЫТНЫХ СИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ПРОФИЛЕЙ В РОЛИКАХ | 2002 |

|

RU2228232C2 |

I

Изобретение относится к обработке металлов давлением, а именно к технологгии производства гнутых профилей на профйлегибочных станах, и может быть использовано цля изготовления гнутых профилей, в основном гофрированных и корытных.

Известен слособ изготовления гнутых профилей, в соответствии с которым с целью устранения волнистости кромок и продольного прогиба за счет равномерного распределения деформации по клетям, формообразование по переходам осуществляют за счет равных горизонтальных смещений кромки заготовки в формующих валках от предыдущей клети к последующей 11.

Недостатком данного изобретения SIBляется необходимость осуществления холодной пластической деформации металла в специально установленных жестких клетях в пинии профилегибочного стана, что нецелесообразна, кроме того, величина перемещения полки по мере увеличе- .

НИН угла подгибки имеет синусоидальную зависимость от угла подгибки элемента профиля, а не от величины перемещения, а также наличие волнистости и продольного прогиба на готовом профиле.

Известен также способ изготовления гофрированных гнутых профилей, в соответствии с которым с цепью повышения качества профилей путем предотвращения проскальзывания валков относитель10но внутренней зоны мест изгиба в каждом переходе сечению заготовки придают профиль, при котором расстояние от мест контакта валков с внутренней зоной мест изгиба гофров до оси вращения

15 валков равно этому расстоянию в последующей формующей клети 2.

Недостатком этого способа являете больщое количество технологических пе-г реходов, а следовательно, и наличие

20 увеличения веса комллекта валков, а также сложность аналитических и- геометрических расчетов калибровки валков, за счет максимальной по величине разности рабочих диаметров во всех технопогических переходах.

Наиболее близким по технической сущности к предлагаемому является способ формовки с опусканием основания профи- ля, предлагающий изготовление гнутых профилей в формующих валках на многоклетье Бых гибочных станах и включающий поэтапно формирование исходной заготовки с использованием подгибки элементов профиля относительно полок до получения профиля задан 1ой конфигурации. Для умен щения продольной кривизны профиля основание профиля в период его формовки, опускается от предыдущей клети к последуюшей 3.

Однако продольная кривизна при данном способе составляет 0,002-0,0011 м на 0,3 м длины профиля. Формование при получении корытных профилей осуществляется в одиннадцатитехнологических переходах. Это обусловлено тем, что опускание основания профиля в период его формовки в недостаточной степени уменьща- ет внутренние напряжения, являющиеся причиной продольного искривления профиля.

Цель изобретения - повьпиение качества профилей и сокращение количества технологических приходов.

Цель достигается тем, что согласно способу производства гнутых профилей, содержащих полки, боковые стенки и горизонтальную стенку, включающему многопереходную подгибку элементов профи- ля относительно попок, подгибку элементов осуществляют через один переход, а в промежуточных переходах подгибают элементы относительно горизонтальной стенки.

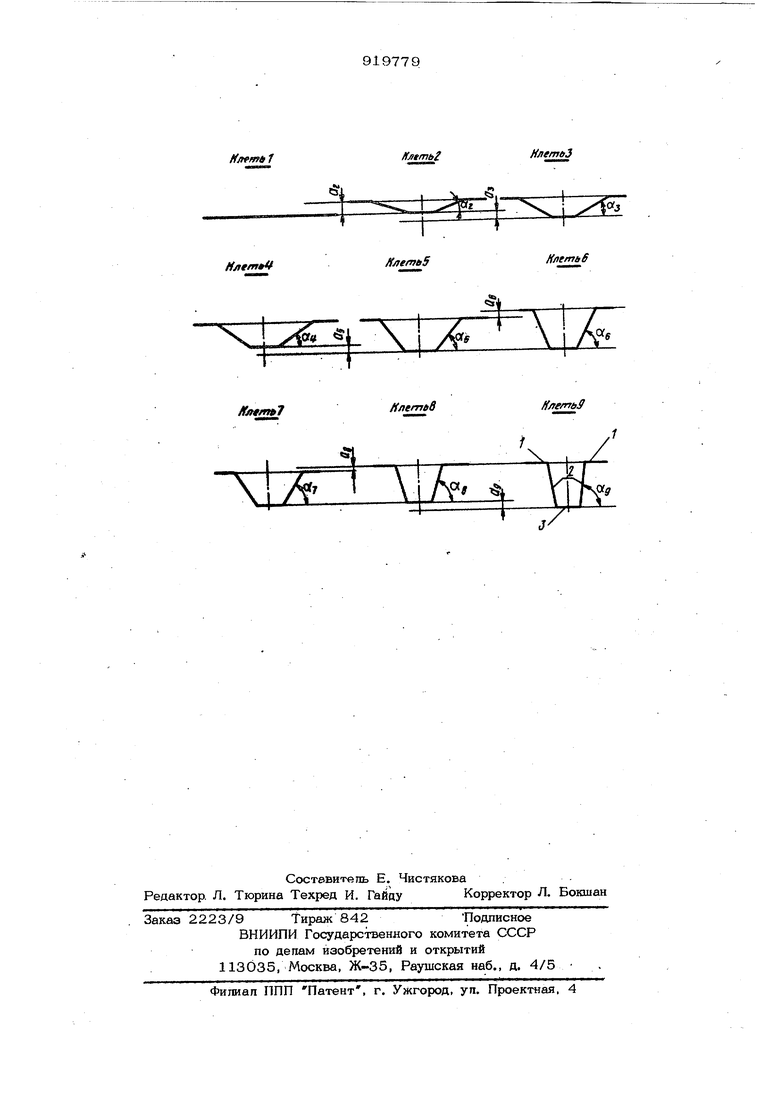

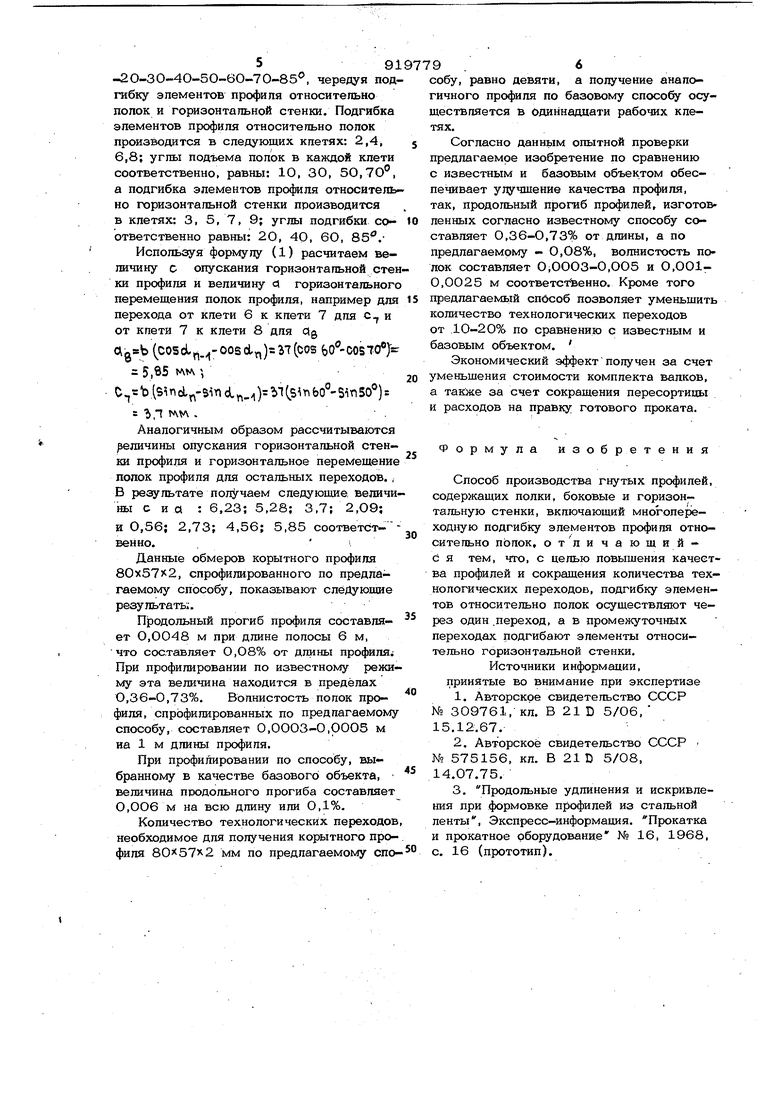

На чертеже изображена схема капиб-. ровки корытного профиля по предлагаемому способу.

Согласно пpeдлaгaeмo Iy способу в процессе профилирования корытного профи ля, содержащего полки 1, боковые стенки 2 и горизонтальную стенку 3 с использованием постепенной подгибки элементов профиля по переходам относительно полок,. подгибку элементов относительно полок 1 чередуют с подгибкой элементов относительно горизонтальной стенки 3. .

При изготовлении гнутых профилей в каждой паре валков формуемые элементы подгибаются от угла cL -| до угла d.. Прподгибке элементов профиля на заданный угол (.,) элементы формируемого металла смещаются в : ертикальной плоскости. Смещение металла происходит на

участке главного перехода (очага деформации) от одного промежуточного сечения к другому, расположенному перед формующими валками, (рмещение металла вверх в вертикальной плоскости ведет к возникновению внутренних остаточных напряжений, совпадающих по направлению с этими смещением. Эти внутренние напряжения ведут к возникновению продольного прогиба полос и появлению волнистости на кромках профилей. Для избежания этих дефектов необходимо создать внутренние напряжения, противоположные по направлению, что может быть достигнуто за счет попеременного подъема полок с неизменным положением горизонтальной стенки профиля и опускания горизонтальной стенки профиля с неизменным положением полок профиля в вертикальной плоскости.

Для осуществления предлагаемого способа необходимо для каждого перехода определять величи% с вертикального смещения горизонтальной стенки профиля вниз при неизменном положении полок и величину а вертикального смещения полок вверх при неизменном положении горизонтальной стенки. Величины с и q определяются следующим образом Qbb(OOS(in.i-C;OS ti-n) ( d,„-Sin d.,,),

где - угол подгибки в предыдущем

переходе, град;

in - угол подгибки в данном переходе, град;

л - номер перехода; . t) - щирина полок, мм, Ь- 37 мм Попеременный подъем полок с неизменным положением горизонтальной стенки и опускание горизонтальной стенки с неизменным положением полок профиля создают в полосе внутренние остаточные напряжения, противоположные по знаку, что ведет к уменьщению продольного прогиба и волнистости попок профилей. . За счет опускания горизонтальной стенки в последнем технологическом переходе имеется возможность увеличить угол подгибки и сократить количество технологических переходов.

Предлагаемый способ может быть реализован с помощью устройства, содержащего комплект валков для орофилирования HiacTOBoro металла.

Так, например, при профипировании по предлагаемому способу корытного профиля 80 X 57 X 2 мм в девяти кпетях режим задается следующим образом; 0-1О 591 -20-30-4О-50-6О-70-85, чередуя подгибку элементов профиля относительно полок и горизонтальной стенки. Подгибка элементов профиля относительно полок производится в следующих клетях: 2,4, 6,8; углы подъема полок в каждой клети соответственно, равны: 10, 30, 50,70, а подгибка элементов профиля относительно горизонтальной стенки производится в клетях: 3, 5, 7, 9; углы подгибки соответственно равны: 20, 40, 6О, Вб.Используя формулу (1) расчитаем величину с опускания горизонтальной стен ки профиля и величину с( горизонтального перемещения полок профиля, например для перехода от клети 6 к клети 7 для с и от кпети 7 к клети 8 для Og Olgsb (COSclf,.-OOSdT,)37(COS bO -COSTO} 5,95 0 rbiSindl -SindLft.,)b45 nfeO°-5in50) ,T . . Аналогичным образом рассчитываются реличины опускания горизонтальной стенки профиля и горизонтальное перемещение полок профиля для остальных переходов., В результате получаем следующие величины с иа : 6,23; 5,28; 3,7; 2,09; и 0,56; 2,73; 4,56; 5,85 соответст- венно. Данные обмеров корытного профиля 80х57 2, спрофилированного по предлагаемому способу, показывают следующие результать;. Продольный прогиб профиля составляет 0,О048 м при длине полосы 6 м, ЧТО составляет О,О8% от длины профиля; При профилировании по известному режиму эта величина находится в пределах 0,36-0,73%. Волнистость полок профиля, спрофилированных по предлагаемому способу, составляет 0,0003-0,0005 м иа 1 м длины профиля. При профилировании по способу, выбранному в качестве базового объекта, величина продольного прогиба составляет О,ОО6 м на всю длину или 0,1%. Количество технологических переходов необходимое для получения корытного профиля мм по предлагаемому спо9 .6 собу, равно девяти, а получение аналогичного профиля по базовому способу осуществляется в одиннадцати рабочих клеСогласно данным опытной проверки предлагаемое изобретение по сравнению с известным и базовым объектом обеспечивает улучшение качества профиля, так, продольный прогиб профилей, изготовленных согласно известному способу составляет 0,36-0,73% от длины, а по предлагаемому - 0,08%, волнистость полок составляет О,ОООЗ-0,ОО5 и О,О010,0025 м соответственно. Кроме того предлагаемьШ спбсоб позволяет уменьщить количество технологических переходов от .10-20% по сравнению с известным и базовым объектом. Экономический эффектполучен за счет уменьшения стоимости комплекта валков, а та1сже за счет сокращения пересортицы и расходов на правку готового проката. Формула изобретения Способ производства гнутых профилей, содержащих полки, боковые и горизонтальную стенки, включающий многопереходную подгибку элементов профиля относительно полок, отличающий - с я тем, что, с целью повышения качества профилей и сокращения количества технологаческих переходов, подгибку элементов относительно полок осуществляют через один .переход, а в промежуточных переходах подгибают элементы относительно горизонтальной стенки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 309761, кл. В 21 D 5/06, 15.12.67. 2.Авторское свидетельство СССР № 575156, кл. В 21 D 5/08, 14.07.75. 3. Продольные удлинения и искривления при формовке профилей из стальной ленты. Экспресс-информация. Прокатка и прокатное оборудование № 16, 1968, с. 16 (прототип).

ffjifmtf

efi

Hjitm

Xfffff

НлегтЗ

IfjitmbZ

rf| j

KfltmiiS

flaemnS

«5

КлетьЗ

Нлетлв

Авторы

Даты

1982-04-15—Публикация

1980-07-28—Подача