Изобретение относится к литью по выплавляемым моделям деталей типа лопаток газотурбинных установок из жаропрочных сплавов вакуумного переплава.

Типовые литниковые системы, состоящие из литниковой чаши стояка и питателей, не удовлетворяют требованиям, предъявляемым к точным отливкам.

Известна литниковая система, в которой для повышения качества отливок введены фильтруюш,ие элементы и кольцевой выступ над стояком, позволяющая очистить металл от пленки и предотвратить его окисление 1.

Однако эта система не исключает брака по королькам и неспаям.

Наиболее близкой к предлагаемой является литниковая система, состоящая из чащи, стояка и питателей, применяемая при литье лопаток с вертикальным их расположением 2.

Применение в известной литниковой системе керамической сетки, пережима на центральном стояке позволяет снизить брак по толщине пера и остаточным напряжениям в отливках, что влияет на уменьшение весовой скорости заливки металла, вследствие чего возрастает брак по королькам и неспаям в виде пленки на поверхности отливки, так как из литниковой чаши капли и струи металла перемещаются по поверхней внутренней поверхности керамики, оформляющей верхний коллектор или питатель, затем они падают на нижнюю внутреннюю поверхность керамики и могут попасть сразу в полость формы, образующую лопатки.

Чем меньше весовая скорость заливки, тем больше охлаждаются и затвердевают капли и струйки металла прежде, чем до них дойдет основной металл, не способный уже их расплавить. В результате этого явления в отливках образуются корольки и неспаи.

Целью изобретения является повышение качества отливок путем исключения брака по королькам и неспаям.

Указанная цель достигается тем, что литниковая система, включающая литниковую чашу с установленным в ней фильтром, стояк и питатели, снабжена каплесборником в виде выступа, расположенного на поверхности перехода литниковой чаши к питателям, рассеченного радиальными щелями.

Каплесборник представляет собой выступ по периметру литниковой чаши высотой 5--6 мм, расположенной на поверхности перехода ее к питателям и перекрывающий питатели. Радиус заглубления выступа

2.5 мм выбран из условия окрашивания блока, так как меньцШй радиус вызывает затруднения при покраске, а радиус 3 мм выбран из условий прочности выступа и сохранения расчетного сечения питателя. Каплесборник имеет щели по всей его высоте, толщиной 1,5-2,5 мм, обеспечивающие полное удаление модельной массы при вытопке из керамических блоков. При толщине щели менее 1,5 мм модельная масса

не вытекает из условий ее жидкотекучести, а при толщине щели более 2,5 мм через нее протекают капли металла.

Нижняя плоскость питателей имеет уклон в сторону стояка, причем расстояние

от начала уклона до оси каплесборника должно быть не менее 5 мм. Это связано с тем, что формы при заливке располагают не строго вертикально, а капли и струи ме,талла, стекающие с каплесборника, должны Т1аправляться строго в стояк, не попадая

в полость формы.,

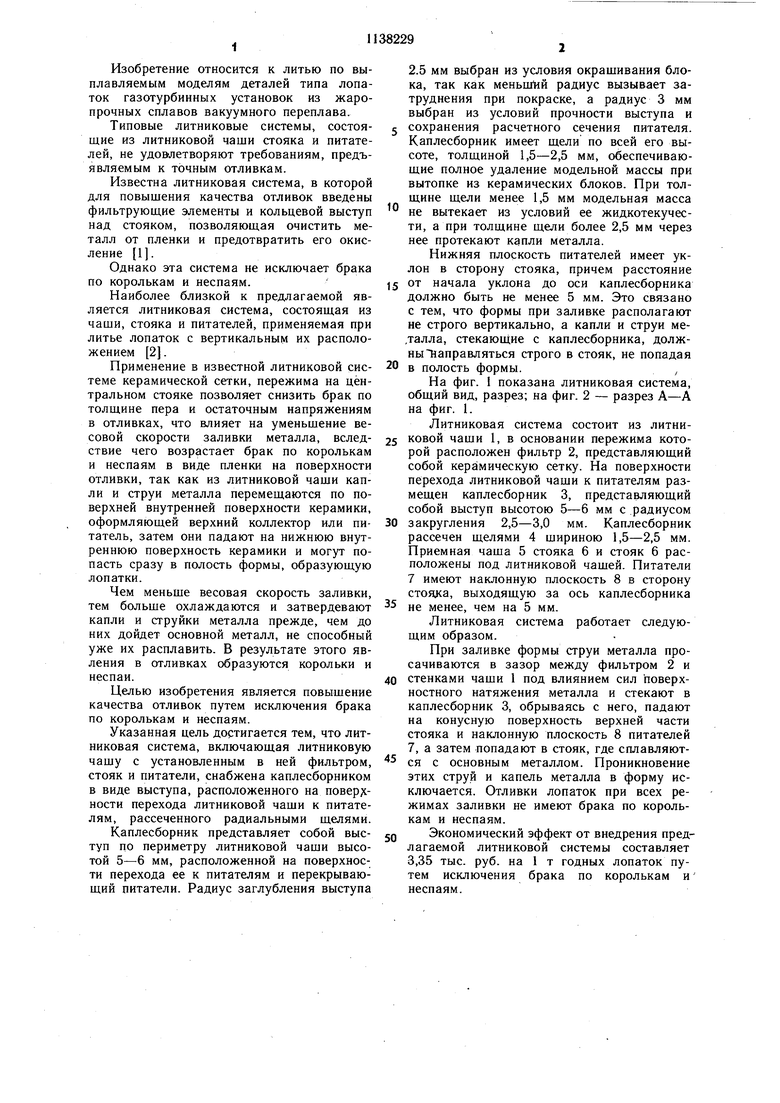

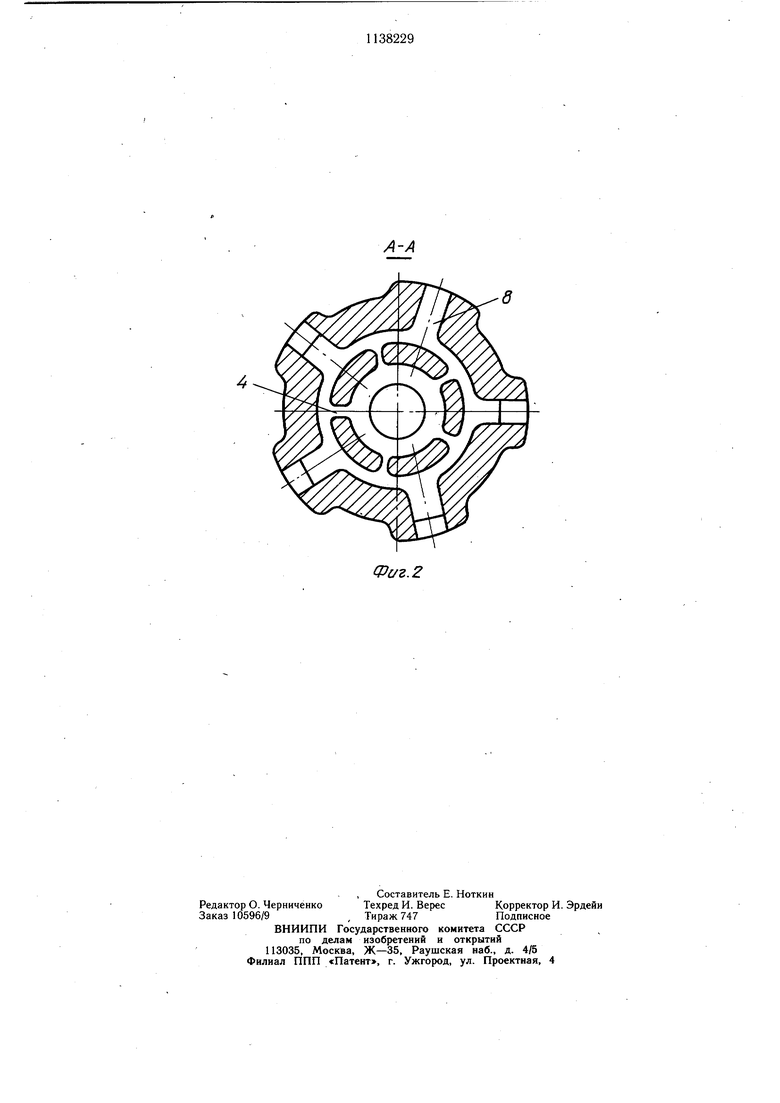

На фиг. 1 показана литниковая система, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Литниковая система состоит из литниковой чащи 1, в основании пережима которой расположен фильтр 2, представляющий собой керамическую сетку. На поверхности перехода литниковой чащи к питателям размещен Каплесборник 3, представляющий собой выступ высотою 5-6 мм с радиусом

закругления 2,5-3,0 мм. Каплесборник рассечен щелями 4 шириною 1,5-2,5 мм. Приемная чаша 5 стояка 6 и стояк 6 расположены под литниковой чашей. Питатели 7 имеют наклонную плоскость 8 в сторону стояца, выходяшую за ось каплесборника

не менее, чем на 5 мм.

Литниковая система работает следующим образом.

При заливке формы струи металла просачиваются в зазор между фильтром 2 и

стенками чащи 1 под влиянием сил поверхностного натяжения металла и стекают в Каплесборник 3, обрываясь с него, падают на конусную поверхность верхней части стояка и наклонную плоскость 8 питателей 7, а затем попадают в стояк, где сплавляются с основным металлом. Проникновение этих струй и капель металла в форму исключается. Отливки лопаток при всех режимах заливки не имеют брака по королькам и неспаям.

Экономический эффект от внедрения предлагаемой литниковой системы составляет 3,35 тыс. руб. на 1 т годных лопаток путем исключения брака по королькам и неспаям.

8

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система керамической формы для центробежного литья с вертикальной осью вращения | 1983 |

|

SU1161225A1 |

| Литниковая система для сифонной заливки керамических форм | 1989 |

|

SU1720782A1 |

| Литниковопитающая система для производства литья по выплавляемым моделям | 1980 |

|

SU908479A1 |

| Литниковая система | 1977 |

|

SU624698A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Литниковая система для заливки крупногабаритных лопаток из жаропрочных сплавов для газотурбинного двигателя | 2023 |

|

RU2836000C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| Блок выплавляемых моделей для изготовления керамических форм | 1979 |

|

SU869934A1 |

| Надставная литниковая чаша | 1989 |

|

SU1770033A1 |

ЛИТНИКОВАЯ СИСТЕМА, включающая литниковую чашу с установленным в ней фильтром, стояк и питатели, отличающаяся тем, что, с целью повышения качества отливок путем исключения брака по королькам и неспаям, она снабжена каплесборником в виде выступа, расположенного на поверхности перехода литниковой чаши к питателям, рассеченного радиальными ш.елями. (Л со 00 to ю ср

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литниковая система | 1977 |

|

SU624698A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Душкин А | |||

| М | |||

| Остаточные напряжения в лопатках ГТУ | |||

| - Материалы семинара Московского дома научно-технической пропаганды им | |||

| Ф | |||

| Э | |||

| Дзержинского «Повышение качества и эффективности литья по выплавляемым моделям | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1985-02-07—Публикация

1983-07-26—Подача