Изобретение относится к литейному производству, а именно к .литью штампов с направленным затвердеванием.

Известен способ литья деталей, включаюпхий охлаждение отдельных частей формы, например, жидким азотом 1.

Недостатком этого способа применительно к литью штампов является их высокая стоимость, вызванная применением высоколегированной стали на весь их объем.

Наиболее близким к изобретению по технической суш.ности и достигаемому результату является способ получения литых заготовок, преимущественно сплавов, включающий послойную заливку металла в литейную форму и направленное охлаждение со стороны нижнего торца заготовки 2.

Однако известный способ характеризуется высокой стоимостью и не обеспечивает высокое качество штампов из-за сравнительно низкой -теплопроводности высоколегированной инструментальной стали, что отрицательно сказывается на стойкости штампов.

Целью изобретения является повышение качества литых заготовок и снижение себестоимости.

Поставленная цель достигается тем, что согласно способу получения литых заготовок, преимущественно штампов, включающему послойную заливку сплава в литейную форму и направленное охлаждение со стороны нижнего торца заготовки, первый слой заливают из высоколегированной износостойкой инструментальной стали толщиной 10-50% объема литейной формы и ведут его охлаждение с помощью жидкого азота, а после затвердевания его 30-80% в литейную форму заливают второй слой из сплава с теплопроводностью, большей на 20-100%, и температурой начала затвердевания, меньшей на 60-100°С, чем у сплава первого слоя, а направленное охлаждение с помощью жидкого азота прекращают при температуре сплава второго слоя, равной 780-800°С.

Применение сплава для заливки второго слоя, обладающего теплопроводностью, большей на 20-100%, чем у спалава для заливки первого слоя, обеспечивает ускорение процесса окончательной кристаллизации и, как следствие, увеличивает производительность способа получения литых щтампов, а также улучшает условия теплопередачи при самоотпуске. Кроме того, при эксплуатации высокая теплопроводность основания штампа позволяет улучшить теплоотвод от разогретой рабочей поверхности инструмента на массу или холодильник, устанавливаемый в держателе штампа, что существенно снижает градиент температуры и уровень термических напряжений в контактной зоне штампа и вследствие этого обусловливает повышение его работоспособности.

Интервал различия теплопроводности обусловлен тем, что низколегированные углеродистые стали, которые следует применять при заливке второго слоя, имеют теплопроводность выще, чем у высоколегированной стали, на величину указанных значений. В частности, штамповые высоколегированные стали типа 45ХЗВЗ МФСЛ (ДИ-23}, 4ХЗВ2Ф2М2СЛ имеют коэффициент теплопроводности в 1,7-2,0 раза меньше, чем углеродистые малолегированные стали типа 45ХС, 40Х, У8.

Меньшая на 60-100°С температура начала кристаллизации сплава для второ, го слоя выбирается из условий обеспечения необходимого переохлаждения незакрио таллизовавшегося объема залитого высоколегированного металла. При этом необходимо, чтобы температура заливаемого для второго слоя сплава была не менее чем на

0 20-40°С Ниже, чем температура начала затвердевания первоначального залитого сплава для первого слоя.

Применение интенсивного, например с помощью жидкого азота, охлаждения со

. стороны нижнего торца обеспечивает направленную, снизу-вверх, кристаллизацию заготовки, что позволяет получить мелкодисперсную с благоприятной для износостойкости ориентировкой зерен структуру гравюры штампа. При этом для получения

0 композитной структуры переходного слоя, состоящего из пластической основы малолегированной стали, армированной кристаллами высокс.югированной .стали, а также с целью предотвращения образования на поверхности раздела неслитин и окисных

пленок заливку второго сплава для второго слоя начинают в момент, когда направленно закристаллизовалось только 30-80% сплава, оформляющего первый слой. Нижнее значение указанного интервала ограничиQ вается необходимостью сохранения условий направленной кристаллизации для легированного расплава, а верхнее - условиями формирования оптимального по величине переходного слоя.

Дополнительное переохлаждение 70-20%

5 оставшегося незакристаллизованным объема высоколегированной стали продолжается при заливке формы малолегированным сплавом, имеющим температуру на 20-40°С меньшую, чем температура сплава первого слия, что ускоряет процесс формирования (за счет резкого возрастания центров кристаллизации) композитного переходного слоя с мелкозернистой структурой. Образования такого переходного слоя в штампе повышает его термоциклическую стойкость и сопро5 тивление хрупкому разрушению.

Прекращение интенсивного направленного охлаждения со стороны гравюры штампа в момент, когда температура сплава, идущего для оформления второго слоя, равна

780-800°С, предназначено для самоотпуска слоя из высоколегированного crv.aa.

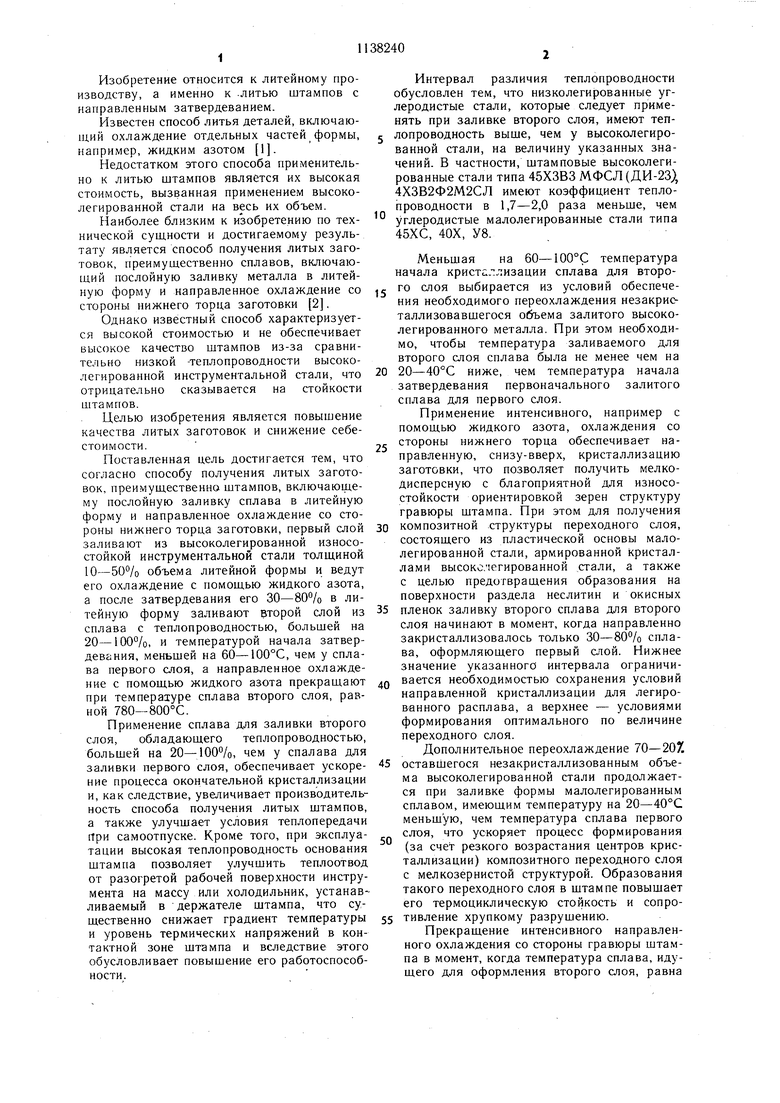

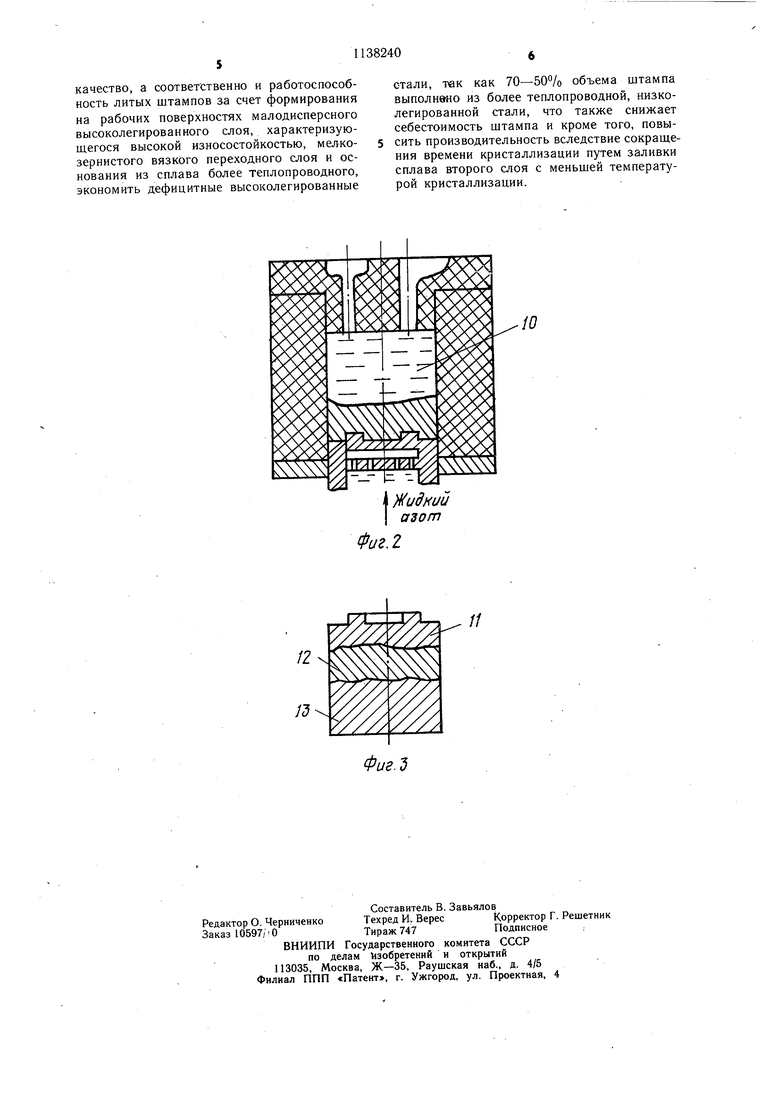

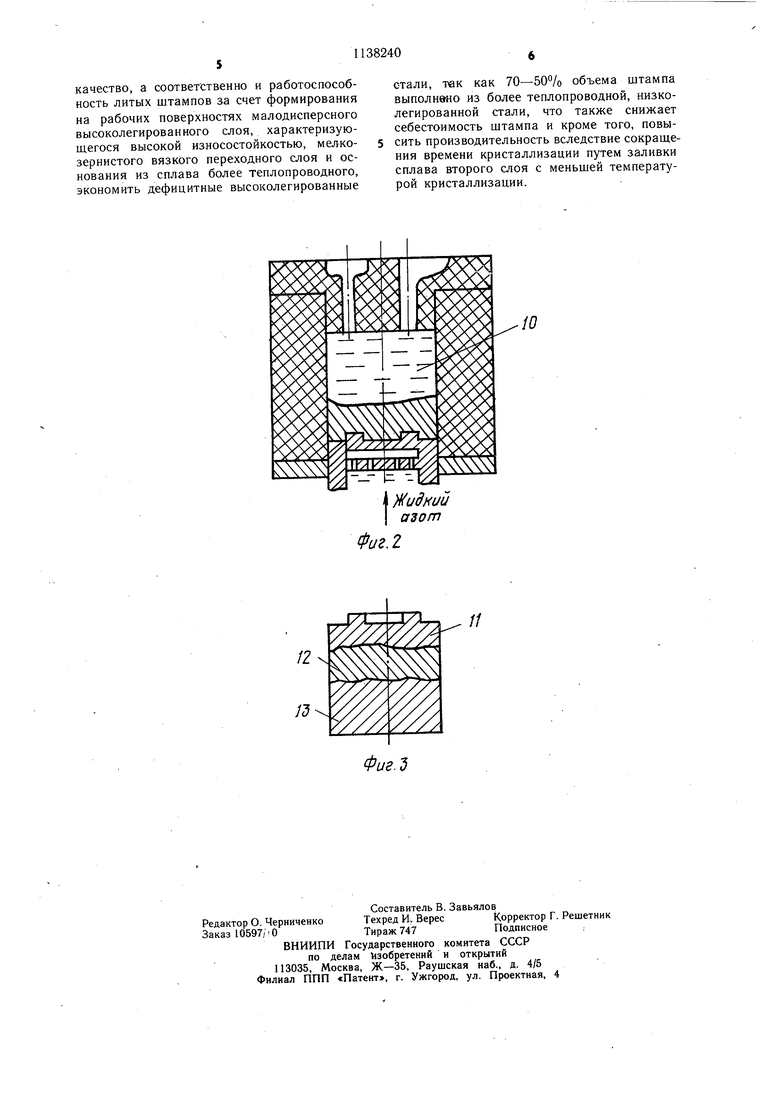

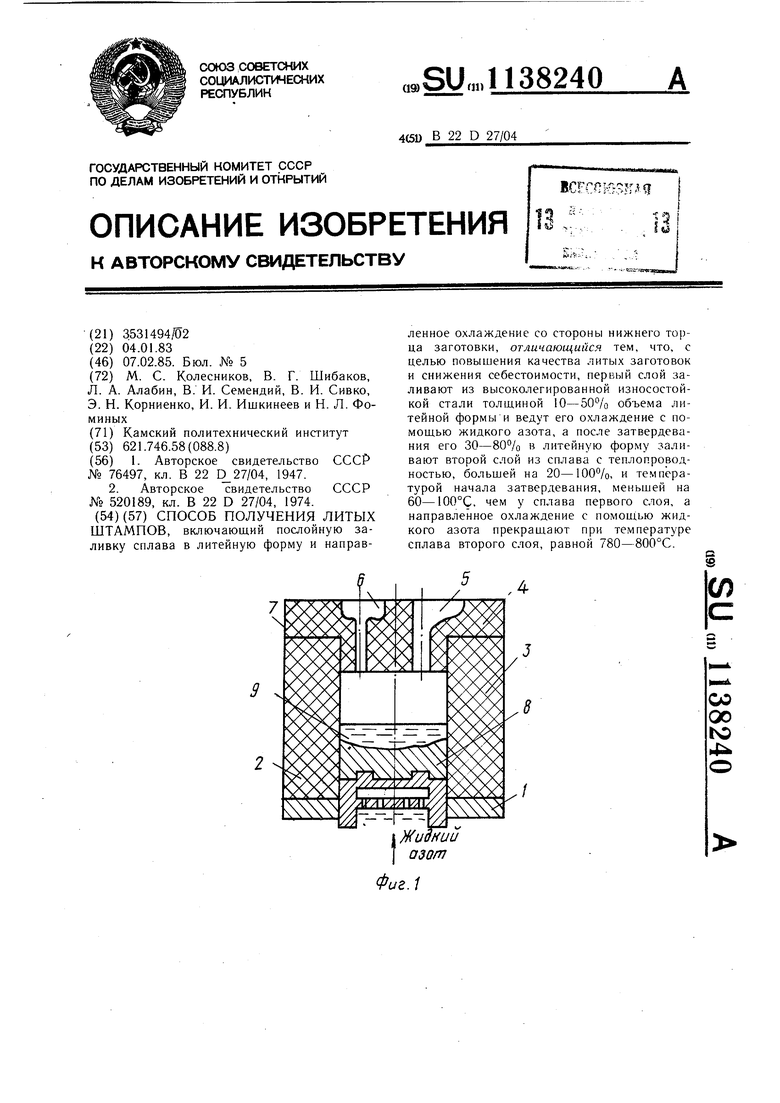

На фиг. 1 изображено устройство для реализации, предлагаемого способа, стадия кристаллизации высоколегированного сплава, оформляющего первый слой; на фиг. 2 - то же, стадия заливки второго слоя; на фиг. 3 - схема строения слоев заготовки.

Устройство для реализации способа (фиг. 1) содержит кристаллизатор 1 с испарительной камерой 2 для жидкого азота, боковую полуформу 3, верхнюю полуформу 4 с выполненными в ней литником 5 и прибылью 6.

Способ реализуют следующим образом.

Жидкий расплав высоколегированного сплава через канал 5 заливают в полость 7 формы и одновременно подают жидкий азот в испарительную камеру 2. Интенсивное охлаждение через испарительную камеру 2 обеспечивает в полости 7 формы направленную снизу вверх кристаллизацию расплава. Направленную кристаллизацию осуществляют в течение времени, необходимом для затвердевания 30-80% объема залитого высоколегированного сплава. При этом образуется слой направленно закристаллизовавшегося расплава 8 (фиг. 1), а часть (20-70%) расплава 9 (фиг. 1) остается незакристаллизовавщейся.

Затем в полость формы 7 (фиг. 2) производят заливку сплава 10, характеризующегося высокой теплопроводностью и пониженной на 60-.100°С, чем у сплава залитого для оформления первого слоя, температурой ликвидуса. При этом температуру заливаемого для второго слоя сплава назначают на 20-40°С ниже температуры ликвидуса первично залитого сплава, что вследствие дополнительного переохлаждения незакристаллизовавшейся части расплава за счет смешивания двух сплавов создает благоприятные условия для ускорения процесса кристаллизации и формирования мелкозернистого переходного слоя. После заверщения кристаллизации металла во всем объеме охлаждение формы жидким азотом прекращают при температуре тела отливки, равной 780 800°С.

Структура отливки штампа, полученного предлагаемым способом состоит из трех характерных зон (фиг. 3). Зона 11 рабочей поверхности шт:ампа представлена износостойким слоем из столбчатых дисперсных кристаллов высоколегированной стали, переходного слоя 12 с композитной структурой, основу которой формирует высокотеплопроводный пластичный металл, армированный кристаллами высоколегированной стали. Структура слоя имеет плавный переход как по химическому составу так и по размеру зерен от поверхностнолегированного слоя к основанию штампа.

Последняя зона 13, относящаяся к телу штампа, практически не отличается по химическому составу от.заливаемого сплава для второго слоя. ч

Пример. В качестве опытных штампов,

изготовляемых по предлагаемому способу,

выбраны ковочные штампы для процесса

Автофордж. Размеры штампа: ширина

150 мм, длина 180 и вьгсота 80 мм.

При Опробовании способа для гравюры

0 штампа выбирают высоколегированную сталь 4ХЗВ2Ф2М2СЛ, а для изготовления тела штампа - высокотеплопроводную сталь 9ХС.

Элементы формы «1, «3, «4 (фиг. 1) изготавливаются из цирконового концентрата КЦЭ-1, ОСТ 48-82-74 с добавкой фенолформальдегидной смолы СФП-011Л, ГОСТ 6-05-441-78 в количестве 2, по массе. Указанные элементы формы изготавливаются по металлическим моделям.

0 При этом металлические модели предварительно подогреваются до 250°С и покрываются из пульверизатора термостойким каучуком СКГ -3, ВТЛУ 51-57. Полимеризация формовочной смеси осуществляется при нагреве модели до 400°С. в течение

25 мин. Испаритель азота изготовляется из жаростойкого чугуна. Плавка сталей производится в индивидуальной печи. Заливка стали 4ХЗВ2Ф2М2СЛ осуществляется при 1560°С (температура ликвидуса 1507°С,

Q а заливка стали 9ХС - при 1480°С (температура ликвидуса 1432°С).

При направленной кристаллизации в зависимости от химического состава стали дисперсная структура может образоваться лишь при определенных значениях соотношения G/R, где G - градиент температур у фронта кристаллизации; R - скорость кристаллизации. Экспериментально установлено, что дисперсия структуры с размерами ячеек 1,2-3,0 мкм для стали 4ХЗВ2/ 2М2СЛ достигается при G/R f 80 мин/мм при скорости роста кристаллов, R 2,73 мм/мин. При этом обеспечивается градиент температуры в расплаве ,4С/мм,

5 Продолжительность затвердевания стали 4ХЗВ2Ф2М2СЛ устанавливается экспериментально и составляет 1,2 мин. Окончательное затвердевание (второй этап) завершается по истечении 30 мин. Затем форма охлаждается до температуры тела штампа

0 780-800°С, а отливка без охлаждения азотом выдерживается в форме в течение 60 мин для протекания самоотпуска гравюры штампа при 620-660°С. Интервал температуры при самоотпуске выбирается из условий

г обеспечения оптимальной твердости штампа, HRC 48-50.

Использование предлагаемого способа в народном хозяйстве позволяет повысить

качество, а соответственно и работоспособность литых штампов за счет формирования на рабочих поверхностях малодисперсного высоколегированного слоя, характеризующегося высокой износостойкостью, мелкозернистого вязкого переходного слоя и основания из сплава более теплопроводного, экономить дефицитные высоколегированные

стали, так как 70-50% объема штампа выполнено из более теплопроводной, низколегированной стали, что также снижает себестоимость штампа и кроме того, повысить производительность вследствие сокращения времени кристаллизации путем заливки сплава второго слоя с меньшей температурой кристаллизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ СТАЛЬ - АЛЮМИНИЙ | 2005 |

|

RU2290277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ШТАМПОВ СИСТЕМЫ ФЕРРИТНАЯ СТАЛЬ - АЛЮМИНИЕВЫЙ ЧУГУН | 2012 |

|

RU2507026C2 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ ИЗ СПЛАВОВ | 1992 |

|

RU2021878C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ С НАПРАВЛЕННООРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1993 |

|

RU2098228C1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

| Ротор асинхронной машины и способ его изготовления | 1988 |

|

SU1585867A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1990 |

|

RU2021877C1 |

| Способ производства поршней для двигателей внутреннего сгорания с нирезистовым кольцом | 2024 |

|

RU2828524C1 |

СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ШТАМПОВ, включающий послойную заливку сплава в литейную форму и направленное охлаждение со стороны нижнего торца заготовки, отличающийся тем, что, с целью повышения качества литых заготовок и снижения себестоимости, первый слой заливают из высоколегированной износостойкой стали толщиной 10-50% объема литейной формы и ведут его охлаждение с помощью жидкого азота, а после затвердевания его 30-80°/о в литейную форму заливают второй слой из сплава с теплопроводностью, больщей на 20-100%, и температурой начала затвердевания, меньшей на 60-100°С, чем у сплава первого слоя, а направленное охлаждение с помощью жидкого азота прекраш.ают при температуре сплава второго слоя, равной 780-800°С. (Я оо СХ) ю 4 I Жидкий азот Фиг.1

I Жидкий азот

Фиг. 2

Фиг.Ъ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU76497A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для направленного затвердевания металла | 1974 |

|

SU520189A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1983-01-04—Подача